毛皮污水回用与处理

毛皮加工废水与制革废水有相似之处,但也自身特点。毛皮加工废水主要来源于两个方面:一是,毛皮加工过程中使用的大量化工材料,包括酸、碱、盐、表面活性剂、鞣剂、染料、树脂以及一些特殊材料等;二是,原料皮上大量的可溶性蛋白质和油脂等。

1.毛皮废水的特点

毛皮生产废水有如下特点:

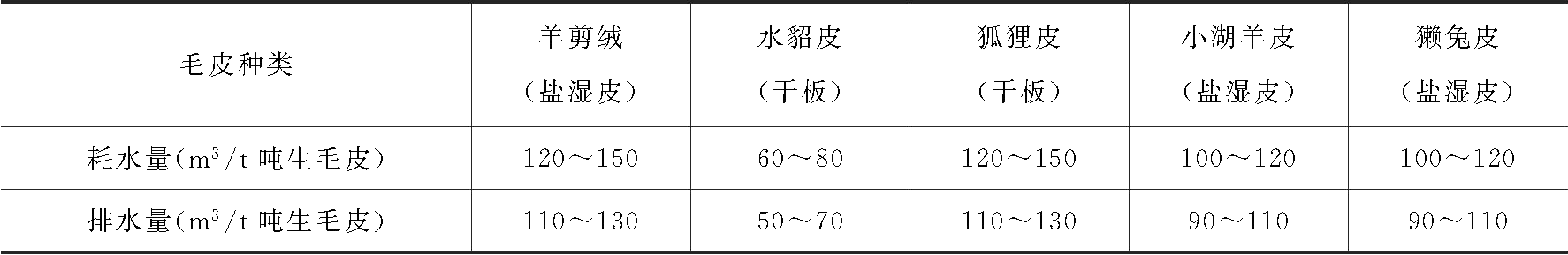

(1)废水量大。为了防止毛被锈毛、结毛甚至擀毡,毛皮加工液比大,约为干皮重的20倍,耗水量巨大,单位耗水量远高于制革的液比[1∶(1~2)]。毛皮加工过程,只有10%~15%的水进入皮内,转化为成品,而85%~90%的变成污水被排放。各种不同毛皮的耗水量和废水排放量也不尽相同(表2-5、表2-6)。

表2-5 不同种类的毛皮鞣制加工耗水量和废水排放量

表2-6 不同种类的毛皮染整加工耗水量和废水排放量

(2)水质波动大。毛皮品种多,来源不一,加工工艺有差异,故加工不同种类的毛皮,其废水水质有很大差别。如貉子皮油脂含量高,脱脂废水COD高达7500mg/L,废水中油脂含量高,难以处理。水质还随季节波动,淡季(7~10月)鞣制皮量少,染整加工量大,用水较多,废水量较大,但污染物含量较低,色度大,较易处理;而旺季(10月~次年7月)鞣制皮量较大,废水量多,污染物含量高,极难处理。毛皮生产还受市场价格影响,其废水特点与毛皮生产的品种有密切关系。

(3)污染物成分复杂、浓度高、色度大,处理困难。

①pH:绝大部分工段在偏酸性条件下进行,不同工段废液的pH不同。如浸酸、软化、铬鞣废液的pH分别在2、3、4左右。综合废水均偏酸性,pH为4~6。

②悬浮物:毛皮废水悬浮物含量在1000~2500mg/L,主要有浮毛、皮渣、污血、泥沙、油脂、蛋白质以及氢氧化铬沉淀,通过化学絮凝沉淀可以去除。

③COD、BOD:综合废水中,COD一般在1000~3000mg/L,BOD在1200~2000mg/L,主要是从毛皮上降解下来的有机物和残留的化工材料。综合废水可生化性较好,但由于氯化物含量过高,远超微生物的适应程度,故较难应用生化法处理。

④氨氮:毛皮工艺中没有制革工艺中的脱灰和软化工序,不会用到硫酸铵和氯化铵。但是毛皮的主要成分是蛋白质,在酸、碱、酶的作用下,大量的蛋白质降解产物进入废水中,随着废水中蛋白质的氨化,氨氮量迅速升高,使得废水中的氨氮浓度达到60~120mg/L。

⑤铬离子:毛皮加工中,染色皮大部分仍采用铬鞣,铬鞣工段废液含铬量可达800~3000mg/L,远高于行业排放标准。也有相当一部分采用其他鞣法,含铬量少,为10~20mg/L。

⑥氯化物:综合废水中氯化物的浓度高达12000mg/L,远超本地环境容量。氯化物主要是食盐,来源于防腐保存、浸水、软化、浸酸、鞣制、中和、退色、漂白等工序。目前尚无切实可行的办法除去废液中的氯化钠,而高含量的氯化物使得微生物无法正常生长,生物法处理困难。

⑦硫化物:毛皮加工中不需要脱毛,除个别产品在染整工段进行印花脱毛使用硫化物外,较少使用硫化物。废水中硫化物浓度很低。

⑧色度:废水的色度较大,600~4000mg/L,主要由铬鞣、染色等工段废液产生。

2.毛皮废水污染对策

(1)采用清洁生产工艺。清洁生产是解决我国毛皮加工污染的根本途径。对毛皮工艺进行系统升级,从源头减少废物和污水量,从而降低末端治理难度和费用。在毛皮生产中,使用可生物降解的环保皮化材料,并尽量用生物酶代替化工材料。应大力推广无铬鞣、无甲醛工艺,杜绝铬和甲醛污染。开发可生物降解的绿色高效多功能皮化材料,将化料用量降至最低。降低食盐污染:原皮防腐不采用食盐,多采用鲜皮直接加工、冷冻冷藏贮运和硅酸盐防腐。采用不浸酸或无盐浸酸工艺。合理安排工艺和设备,避免pH波动产生的大量中性盐。采用先进工艺,促进化工材料吸收,降低废液污染物含量。采用紧密型工艺,将部分工段合理归并。对必然产生的废物,尽量使其集中浓缩(如干洗脱脂,回收油脂),使其不进入废水中。

(2)废液循环回用回收。对浸水、脱脂的废水,经过简单处理后,可再直接回用或交叉回用。如利用浸水废水中含盐量高的特点,絮凝沉淀后,补加适量盐和酸,用于浸酸工序。脱脂废液采用酸化或气浮法进行油水分离,回收油脂后,用于去肉机用水。对浸酸、软化、鞣制、染色等重污染工段,经过必要的物理和化学处理(如沉淀、过滤等),再进行分析检测,补加必须的化工材料,从而实现循环利用。对加脂废液,亦可实现内部循环使用。邬春明等采用石灰+絮凝剂H9052+脱色剂WS组合,用于染色废水循环使用,脱色率达80%~90%,处理后的废水水质清澈,符合染色要求。

(3)研发新型设备节水降耗。毛皮生产中,常采用划池、划槽或普通转鼓在大液比下进行操作,废液常一次性使用后排放,造成耗水量巨大。倾斜转鼓与划槽相比,可节水30%~40%,同样用量的化料,浓度相对高,有利于化料的渗透,提高化料利用率,降低成本,减少污染。星形分格转鼓装载量大,节能增效,可节水40%~50%,节省化料20%,化料吸收快,可缩短50%。虽然一次性投入相对较高,但从长远来看,具有很好的经济效益和社会效益。超声波技术也有利于在较小液比下增进物质交换,有利于渗透和结合。

(4)污水处理。在以上工作的基础上,污水处理负荷大大降低。对于难处理的废水,采用分流的方法,先进行单独收集处理,然后混入综合污水进行二次处理。