铬鞣革脱铬的方法

1.酸法脱铬

利用较浓的酸处理铬鞣革可以实现脱铬,在技术上是可行的,但经济上并不理想。Баскова И.А等将未染色的铬革块首先用草酸和柠檬酸、磷酸、盐酸或硫酸于22℃下处理三天,用草酸可脱除革中约70%的铬,用硫酸的脱铬量约为40%。用混合酸处理,可获得更好的脱铬效果。王远亮等研究表明,当硫酸的浓度达4%,温度在70℃时,铬革屑在2h可完全水解。用强酸处理虽可脱铬,但脱铬不充分,胶原损失较大,设备腐蚀严重。

总之,单用酸法脱铬不能彻底分离铬和胶原,而且只能得到小分子的水解胶原。

2.碱法脱铬

用碱或碱性材料处理铬革废弃物,实现铬与皮胶原的离解,是最常用的脱铬方法。常用的试剂有CaO、Ca(OH)2、MgO、Na2CO3和NaOH。用碱处理时,溶液中的OH-进入革中铬配合物内界,取代与铬配位结合的胶原羧基,使胶原羧基与铬配合物离解,铬配合物与OH-进一步结合形成无鞣性的Cr(OH)3沉淀,避免胶原羧基与铬配合物重新结合,达到充分脱铬的目的。再经过滤、水洗就能实现铬与皮胶原的分离。将脱除的铬回收、浓缩,再经酸化(用H2SO4处理),又可作鞣剂使用。脱铬后的废弃物依脱铬程度和皮块质量不同,可用于提取明胶、水解胶原、多肽或氨基酸等高附加值产品。用碱性材料脱铬时,也会使皮胶原发生一定程度的水解,碱性越强,胶原水解越严重,胶原的回收率就越低。因此,用其提取的胶原产物有相当一部分为胶原的降解产物,其相对分子质量一般在50 000以下。如G.Stockman将约1 000kg铬革屑加入3 000L的热水和3%的石灰中,在93℃下搅拌3h。在此过程中铬革屑几乎完全溶解,铬以Cr(OH)3的形式沉淀,趁热过滤,得到的胶原溶液根据质量不同,可用作化工原料、肥料、黏合剂等,铬饼(chrome cake)处理后可用于鞣革。

国内外有不少采用碱法脱铬的研究报道和专利。单用碱处理也不能使铬与皮胶原得到很好的分离,且碱法花费的时间较长。

3.酸碱结合法脱铬

单独使用酸或碱处理铬革废弃物,不是脱铬效率低,就是皮胶原水解严重,提取的胶原产物分子较小。用酸和碱交替多次处理,如用H2SO4—NaOH—H2SO4交替处理,一般可除去90%以上的铬,所得到的胶原产物的结构稳定性和质量都比碱法处理的高。

谢克文等曾用H2SO4—NaOH—H2SO4交替处理铬革边块制备明胶,脱铬率达到90%以上,明胶得率达26%。王坤余等用15% H2SO4和4% NaOH,先酸后碱交替处理铬革屑,脱铬率达99.79%,残留铬含量为81mg/kg(以绝干计);若先碱后酸交替处理,脱铬率达 99.88%,残留铬含量为48mg/kg(以绝干计)。先碱后酸交替处理后的革屑呈白色,形状基本未破坏,而先酸后碱交替处理后为白色絮状,水解较严重。Manzo等先将铬革屑经碱和酸连续交替处理,随后用NaOH洗脱铬,所制得的明胶的稳定性和黏度均比用石灰处理的要优良一些。采用Na2CO3—H2SO4—Na2SO4处理脱铬,再用硫酸—石灰乳处理,可加快生产进度并提高产品质量。

用酸碱交替处理法脱铬,操作复杂,时间长,酸碱耗用量大,废水排放量大。

4.氧化法脱铬

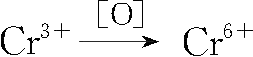

氧化法脱铬是指在弱碱性条件下,使用强氧化剂将铬革中的三价铬氧化成六价铬,即 ,使铬失去鞣性,成为易溶性铬酸盐(CrO2-4)与胶原分离,以达到脱铬目的。常用的氧化剂是H2O2。

,使铬失去鞣性,成为易溶性铬酸盐(CrO2-4)与胶原分离,以达到脱铬目的。常用的氧化剂是H2O2。

Smith L.R.等用氧化法处理铬革屑制备明胶,其铬含量小于100mg/kg,明胶的黏度达64mPa·s,Bloom强度达245g,回收率大于50%。Cot等采用酸—碱—氧化交替的方法处理铬革屑,获得含铬量低于10mg/kg的白色胶原,而且保持了胶原分子的结构。有人将铬革屑粉碎为1~2mm的小颗粒,然后在10~50℃用含H2O2 0.1%~15%、Na2CO3或NaHCO3 1%~55%的溶液反复浸提,浸提后的残渣用H2O2漂洗,再经离心脱水制备脱铬的胶原,浸提液浓缩后用于配制铬鞣液。

王远亮等的研究表明,氧化法有其优越性:脱铬速度快,回收的胶原色泽好(白色),经X衍射证明,处理后的胶原在结构上基本未被破坏。王坤余等在碱酸交替处理基础上,结合氧化法处理铬革屑,使脱铬率达到99.93%,残留铬含量达28mg/kg,胶原回收率为36.8%;处理铬革边角块,脱铬率达99.82%,残留铬含量达70mg/kg,胶原回收率为52.7%。处理后的皮块呈白色,皮形完整。当使用混合碱(Na2CO3和NaOH)时,脱铬率达到99.84%,残留铬含量为61mg/kg,胶原回收率为57.9%,其技术条件如下。

(1)浸酸。15% H2SO4,水量10倍,常温。

(2)浸碱。4% Na2CO3,4% NaOH,水量5倍,常温。

(3)氧化。4% Na2CO3,水量1倍,常温,10% H2O2。

孙丹红等详细研究了氧化脱铬的各种影响因素,如pH、作用时间、温度和铬革屑颗粒大小等对脱铬的影响。在氧化脱铬过程中,控制适当的反应温度、pH、作用时间及物料配比是至关重要的,适宜的条件为:温度20~30℃,H2O2用量为7.5%~10%,pH用CaO控制在9~10,水料比为(15~20)∶1。孙丹红等将声化技术引入铬革废弃物的综合利用研究表明,超声波能显著提高铬革屑的脱铬率,超声波的声强、作用时间、温度和传声介质对氧化脱铬均有影响。脱铬率随超声波强度的增加,作用时间的延长而提高。脱铬温度宜控制在 20~30℃,更高的温度反而使脱铬率降低。反应液的pH的控制宜选用CaO或MgO,而不宜选择含Na+的碱性材料,后者形成的传声介质不利于氧化脱铬。采用20kHz和40kHz的超声波均可使脱铬率达到99%以上,克服了传统氧化法脱铬率不高(≤90%)的缺点。与常规氧化法脱铬相比,采用超声波达到常规效果的时间(次数)可以缩短50%。