低温等离子体处理技术

1.等离子体的定义

等离子体是等量的正电荷和负电荷载体的集合体,具有零总电荷。它是部分离子化的气体,由电子、任一极性的离子,以基态或任何激发态形式的任何高能状态的气态原子、分子以及光量子组成的气态复合体。等离子体处在一种被激发的高能量状态,具有许多特异的性质。异于常见物质的固、液、气三态,被认为是物质的第四种状态。

等离子体有多种分类方法,大多数将其分为高温等离子体和低温等离子体。高温等离子体又称平衡等离子体,它的电子和粒子都具有非常高的温度。低温等离子体又称非平衡等离子体,它的电子和粒子各具有不同的温度,电子温度很高,各类粒子的温度却很低。纺织染整加工主要应用低温等离子体,低温等离子体中的各种粒子具有较高的化学活性,能在纤维表面发生各种化学反应。而且由于温度低对纤维几乎没有损伤,因此在染整加工中的应用受到广泛关注。

2.低温等离子体产生的方法

等离子体产生的方法多种多样,由于产生的方法不同,等离子体的性能也很不相同。产生低温等离子体最常用的方式是电晕放电和辉光放电。

电晕放电即低频放电,指在大气压条件下,以空气为介质,对两个电极施加高电压,由高电压产生的弱电流引起放电,产生一种高电场强度、高气压(一个大气压)和低粒子密度的低温等离子体。在处理过程中,电子在通往被处理材料的途中与空气分子猛烈撞击,形成臭氧和三氧化二氮,它们与纤维材料表面作用产生相关的自由基,并对纤维材料进行氧化,形成极性基团,使纤维改性。电晕放电电子能量高、作用渗透性强、游离基寿命较长。

辉光放电是指在低于大气压1.33~66.7kPa的条件下的高频放电,两个电极相互分开,同置于一个减压的容器中,当对这两个电极施加一定的电压时,就产生辉光放电。辉光放电中压力低于大气压,不会与空气分子发生猛烈碰撞,并减少了等离子体之间的相互碰撞,使得电子的能量较电晕放电的更高,其活性和渗透性更强,对织物表面的作用更强烈。由于可以输入不同的气体,被处理物的表面按特定的化学方式得到改性。

3.低温等离子体技术在染整中的应用

等离子体技术在纺织中的应用始于20世纪50年代,在染整工业中的应用主要有:改善纺织品的机械性能,如提高毛织物的防缩性能,提高毛、棉、丝织物的抗皱性;改变织物的表面性能,赋予织物表面光滑或粗糙的手感和外观;提高合成纤维表面的吸湿性,或使本来表面吸湿性高的棉织物表面产生排水效果;对涤纶织物进行防污及抗静电整理;改进纺织品的印染加工性能,如通过提高棉、毛纤维的毛细管性能,提高它们的染色性;用氧或空气低温等离子体处理,对PVA进行退浆,产生的分解物为水和二氧化碳,较好地解决了PVA退浆困难和环境污染问题,可代替部分退浆、精练和漂白工艺。

(1)在棉退浆、煮练中的应用。通过氧化性气体(O2、CO2、H2O等)辉光放电对棉纤维进行表面改性,纤维表面亲水性的含氧基团C—O、C═O键含量增加,而疏水性的C—H键的含量减少,使纤维的吸水性得到很大改善。同时,纤维和纱线表面的浆料分子以及纤维表面的天然杂质的分子被氧化断裂,水溶性增大,而且部分被汽化除去。

实验证明,低温等离子体技术的应用,使棉织物的前处理(退浆—精练—漂白)变得容易进行,织物的吸水性和毛效比常规工艺好,白度相当,染色性能得到改善,而织物的强力几乎不受影响。用氧或空气低温等离子体处理棉织物,去杂效果有明显提高(表6-4)。

表6-4 低温等离子体处理棉织物去杂效果

采用氧低温等离子体处理,棉织物前处理用药剂,特别是碱剂可大大减少。对于不太耐碱的蚕丝或羊毛及其混纺织物的精练,这一点也是有利的,而不必担心蚕丝或羊毛受到损伤。对于合成纤维织物,用氧或空气低温等离子体处理后,就不再需要进行湿退浆,可节约药水、药剂、热能,减少废水排放。

(2)羊毛的等离子体处理。

①改善羊毛的防毡缩性能。羊毛表面存在鳞片结构,在加工和使用中会产生定向摩擦,发生严重的毡缩。低温等离子体处理羊毛时,其产生的高能粒子轰击纤维表面、使羊毛纤维表面的鳞片层受到破坏,定向摩擦效应降低,从而改善羊毛的毡缩性能。

电晕放电和辉光放电在羊毛处理上都有应用,但是由于羊毛吸湿性较强,织物内的含湿量会因织物的组织结构形式的不同,而有很大的差异,织物中纱线交叉点处的含湿量高,而纱线非交叉点处的含湿量相对较低。在干燥状态下羊毛是绝缘体,其导电性因其含湿量的增加而增加。在电晕放电期间,由于含湿量的差异势必会造成导电性的波动,影响等离子体处理的均匀性。因此对稠密和厚重羊毛织物整理时,要获得均匀处理,只有借助具有更强渗透能力的辉光放电。对于稀疏织物,织物结构中不会出现如此大的湿度差异,可选用电晕放电。因为电晕放电比辉光放电更为经济、有效,而辉光放电必须在真空装置中进行,设备较复杂,成本也较高。若先对处理室减压,使羊毛织物减压干燥,其含湿量的差异趋于均等。

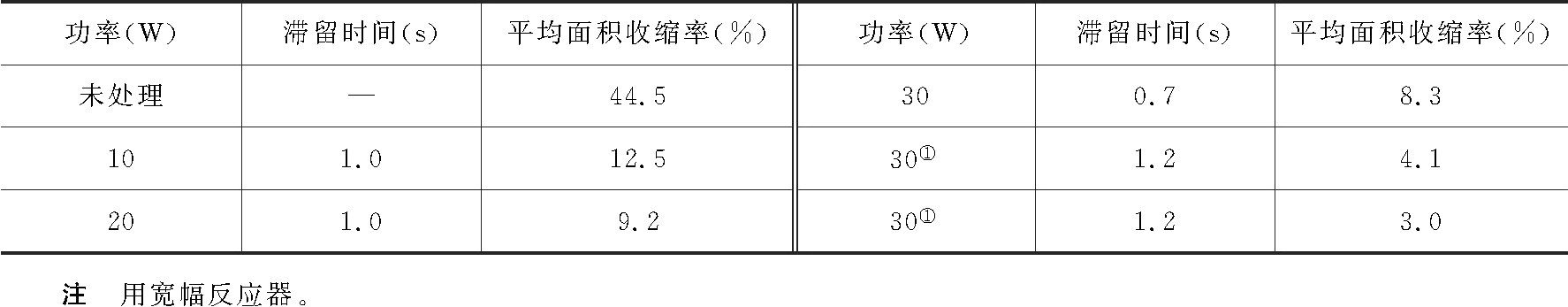

在4.0×102Pa(3mmHg)气压下,经空气低温等离子体处理后,织成的针织物经75min标准洗涤试验,织物面积的收缩率变化情况见表6-5。随着功率的增加,洗涤后织物的平均面积收缩率逐渐变小,防缩效果显著。

表6-5 经空气等离子体处理后织物面积的收缩率变化情况

如用氧、氮、氢、氯和二氧化碳气体辉光处理也可取得与空气等离子体处理相同的结果。羊毛织物经等离子体处理后,再用生物高聚物壳聚糖、树脂或柔软剂等处理,可促进这些整理剂在羊毛纤维上的吸附,进一步降低毡缩率,并改善手感。

②改善羊毛的染色性能。羊毛鳞片的最外层含有一层很薄的疏水层,使染液不易润湿,也阻碍染料的吸附和扩散,难以上染。经低温等离子体处理的毛织物不但防毡缩性能得到提高,而且由于处理后羊毛表面物理化学性能发生变化,染料对纤维的吸附能力和渗透性提高,从而改善羊毛的染色性能。

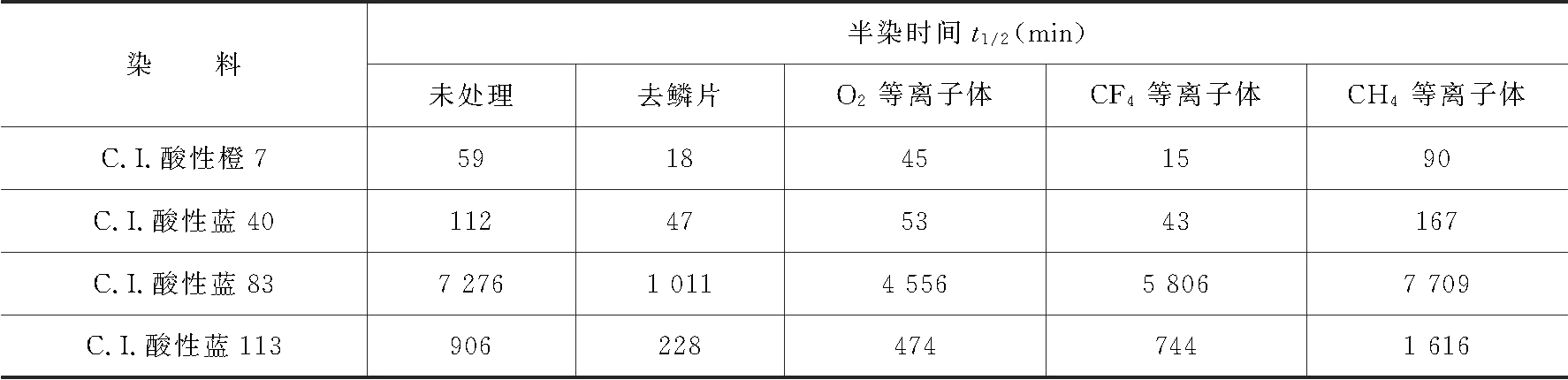

表6-6低温等离子体处理对羊毛半染时间的影响是日本京都工艺纤维大学柳章美等的研究结果。羊毛经O2和CF4等离子体处理,与未处理羊毛比较,都使半染时间缩短,只有CH4等离子体处理的羊毛,其半染时间不仅未缩短反而增加,这说明上染速率的增加,主要不是其表面润湿性改善的缘故。有研究指出,上染速率的增加是羊毛鳞片层中的胱氨酸二硫键受氧化而断裂,使染料易于向纤维内部扩散,从而使上染速率和吸附量都有所提高。从表 6-6中也可看出,经等离子体处理后的羊毛的半染时间与去鳞片羊毛的半染时间接近,说明等离子体在提高和改善羊毛纤维染色性能方面,其主要作用是破坏羊毛的鳞片层结构。

表6-6 低温等离子体处理对羊毛半染时间的影响

中国科学院化学研究所金鲜英等的研究指出经氮气等离子体处理的羊毛织物与氧气等离子体处理的羊毛织物相比,其染色后的明度更低,说明颜色更深,这可能是由于氮气低温等离子体处理使羊毛表面产生更多的—NH2,从而增加了染座,使上染率提高。

(3)合成纤维的等离子体改性。近年来,低温等离子体在涤纶织物上的应用已取得较好的效果,主要有表面刻蚀,增加染色深度,提高处理后的反应性,改善黏着性、抗静电性和亲水性等。

涤纶用等离子体处理时,表面受到各种高能粒子作用,会发生分裂、刻蚀和失重。研究发现,CO2、O2、N2和空气等离子体处理,可使涤纶润湿性显著增加,未处理试样的水滴渗透时间为600s,处理后仅为8.2~12s;Ar、He和NH3等离子体处理,润湿性也有较大的改善。因为经等离子体处理后的纤维,表面产生的游离基能与空气中的氧发生作用,以致在纤维表层导入—OH、═CO、—COOH和—O—O—等亲水性基团,这些基团的存在是涤纶润湿性和渗透性提高的主要原因。并且低温等离子对纤维表面的刻蚀作用会同时发生,使纤维表面增大,对提高纤维润湿性也有一定的贡献。但是,大部分试样的润湿性在几天内就有明显的退化,若用中性洗涤剂进行20min的家庭洗涤,经反复洗涤后,其润湿性进一步退化。因此,单独采用低温等离子体进行吸湿吸汗功能整理还不能达到满意的要求。

低温等离子体处理的涤纶织物,由于纤维表面形成一定的极性基团,润湿渗透性增加,对染料的吸附性和结合力也发生了较大的变化,染料在纤维上的上染率提高。同时由于等离子体的刻蚀作用,使纤维表面形成许多微细的凹凸,织物表面粗糙化,对光线的全反射减弱而漫反射加强,从而产生深色效应。因此,等离子体处理可以明显改善分散染料在涤纶上的染色效果,具有明显的深色效应。由于染料分子本身结构存在差异,在高、中、低温型分散染料中,高温型分散染料受低温等离子体影响最大,中、低温型分散染料所受影响相当。

不同气体对纤维的刻蚀速度不同,刻蚀的表面状态不同,因此不同气体的低温等离子体处理涤纶织物后,处理效果存在很大差异。氧气低温等离子体处理涤纶织物,表面形态发生显著变化,沟槽结构很明显,深色效果最好,这主要是由于氧等离子体不仅在织物表面发生蚀刻作用,还发生氧化作用,其作用有可能涉及织物的结晶区。氮气与氮气/氢气等离子体处理的织物具有相近深色效果。用CF4气体等离子体处理,纤维表面反而比未处理的表面还要光滑,起到了抛光作用。用H2等离子体处理,涤纶发生表面改性交联,疏水性增大。因此,涤纶等离子体处理的结果与许多因素有关,包括纤维和织物的结构、等离子体的气体种类、真空度、功率、处理时间等,尤其是气体种类,要根据处理后的要求来选择等离子处理的条件。

等离子体技术是非传统的干法物理加工技术。它属于气体与固体之间的直接反应,是一种不需水和化学品的干法加工,可以大幅度节水,减少环境污染。等离子体处理是在一个干燥的、封闭的系统内完成的,因此具有更高的可靠性和安全性。等离子体处理技术作为一种有效的表面处理技术,在染整生产中替代部分传统湿处理加工将是大有前途的,并可利用这一新技术开发出更多、更新、功能独特的纺织品。