五、回收回用工艺

纺织工业中有许多可回收利用的资源。如纺纱用的各种浆料、丝光碱液、印花色浆、溶剂等,水和热能的有效利用,废旧纺织品的回用,包装材料的再利用等。通过采取一定的措施,回收可利用资源,有助于减缓全球共同面临的资源匮乏问题。

1.超滤膜回收染料

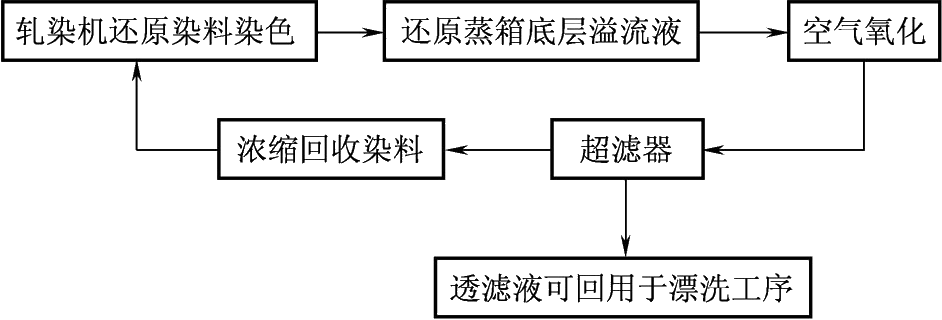

印染加工中使用了大量的染料,染料进入废水不仅使废水的色度、COD值等大大提高,而且生化性差,难以降解。有些染料如还原染料其价格高,有回收和利用价值。染料回收国内已有十余年的历史,回收方法有化学沉淀法和超滤法。有的厂每年回收的染料价值可达30~40万元之多。超滤法回收染料是采用中空聚砜超滤膜组装的超滤器,在0.2MPa压力下,对氧化后的还原染料残液进行过滤、回收,其工艺流程如下所示。

染料回收率有78%~80%,其余20%~22%的成品随废水流失,废水色度低,减少了废水的COD。超滤法适用于还原性染料等疏水性染料的回收,回收的染料性能与新的染料基本一样,回收染料以5%~7%加入到新染料中,不影响产品质量。此法设备简单,操作方便。

2.丝光淡碱循环利用

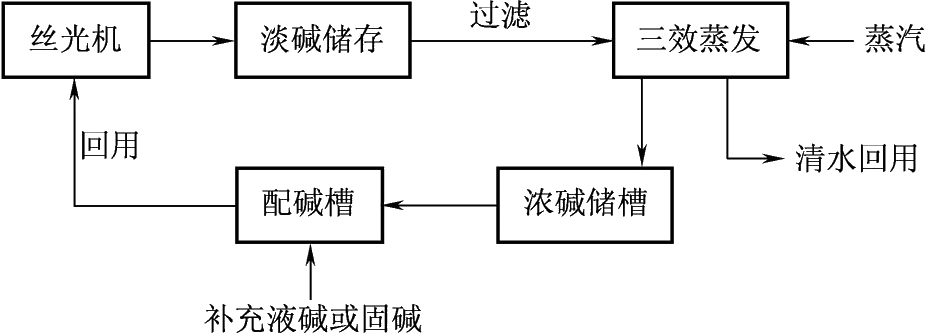

纯棉、涤棉混纺织物生产过程中退浆、煮练、丝光工序产生大量的废碱液,对水质破坏严重,直接排放不仅浪费,而且使处理费用增加,故应对碱液进行回收。如将丝光工序产生的废碱液收集后直接回用于退浆煮练工序,也可将其在蒸发浓缩后再次回用于丝光工序。退浆煮练产生的淡碱回用于烧毛工序,还可用于降温、设备洗涤,不易回收的经集水井汇集后用于锅炉烟尘的脱硫除尘,可提高脱硫效率,减少工厂SO2的总排放量,并且可中和部分碱液,减少酸的用量。如下所示为碱液回收循环使用系统。回收装置将丝光过程产生的大量淡碱(含碱量 40~60g/L)经过滤、蒸发,使残液浓缩至260g/L以上,再重新利用。

淡碱蒸发装置,大型厂采用三效蒸发器,小型厂采用扩容蒸发器。淡碱回收具有明显的经济效益和环境效益,对节约生产成本和保护环境都有重要意义。经测算蒸发回收1t烧碱,成本只占市场烧碱出售价的48%。开展淡碱回收,使百米碱耗明显下降,减少了烧碱的外排,可使废水的COD排放量减少40%,改善废水的pH。尽管棉丝光能在各种前处理阶段进行,甚至坯布借助合适的表面活性剂也能进行丝光,但是考虑到碱液回收,织物最好先进行退浆和煮练。

3.涤纶碱减量废液中碱和对苯二甲酸的回收

涤纶碱减量是在高温下用浓烧碱溶液作用于聚酯纤维表面的加工工艺,它使纤维表层涤纶(聚对苯二甲酸乙二醇酯)降解、剥落离开组织,纤维被细化,消除纤维表面的硬挺感,织物组织变得松弛,悬垂性提高,从而改善涤纶织物的舒适性和柔软性。

碱减量废水的主要污染物是碱和涤纶水解物对苯二甲酸、乙二醇单体和部分低聚物,其废水的碱性强(pH>14),化学需氧量浓度高,难以生化和物化处理,因而严重影响了废水的达标排放,对水环境造成极大危害。

碱减量加工又分为间歇式和连续式。连续式碱减量工艺,生产效率高,碱液利用完全、无废碱液排放。而间歇式碱减量工艺的废碱液中还有一半以上的碱未得到利用。绍兴华港印染厂等吸取国外先进经验,采用耐腐蚀的厢式压滤机过滤废碱液,使它由浊变清,继续使用,使用期可在1个月以上,不再经常排放,减少了对环境的影响。此法可节约用碱量19%左右,减少加热碱液所需的热消耗,经济效益和环境效益显著,但是未解决最终废弃碱液的处置。由于涤纶降解物不断地积累于碱液中,废碱液中含有较多对苯二甲酸,使回用后废碱液的COD浓度增加。

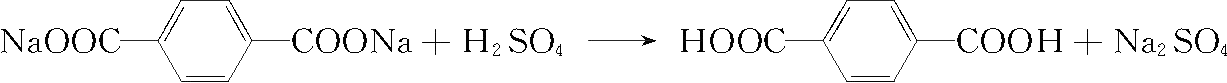

从涤纶织物中降解、剥落下来的对苯二甲酸和乙二醇单体存在并溶解于水中,形成碱减量废液。但在酸性条件下,对苯二甲酸会析出,在pH=3以下时几乎不溶于水。

根据此原理,当处理含较高浓度对苯二甲酸的废水时,可用酸析法将其沉淀、过滤。将一般废水的pH调节至2~4,对苯二甲酸便可从废水中析出,去除率可达到70%~99%,COD的去除率达到50%~90%。

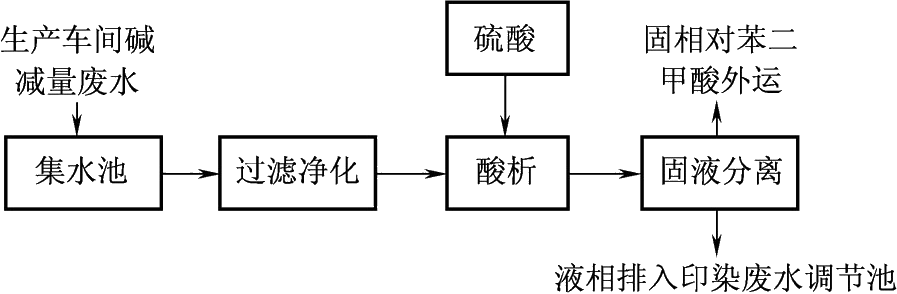

吴江市环保局根据对碱减量废水成分和特性的分析,变消极的治理为积极的利用,从碱减量废液中提取化工原料——对苯二甲酸,实现了废水的资源化利用。其主要工艺技术是:生产车间将碱减量废水单独汇集至集水池;由提升泵将废水送到回收装置,进行过滤、净化;接着加入硫酸酸析(将pH调至3);然后用固液分离获取对苯二甲酸(粗品);剩余的废水排入废水调节池与印染废水一起处理,其工艺流程如下所示。

碱减量废液回收对苯二甲酸后,减轻了后续处理的负荷,使印染企业的废水能够稳定达标排放,有效地改善水环境质量。回收设备投资少,一套设备只需10多万元,运行3~5个月就能回收投资;回收的对苯二甲酸扣除回收成本后,还有25%左右的利润,实现了既治理污染、改善环境,又节约资源、降低成本,具有良好的社会效益和经济效益。