高效短流程前处理工艺的清洁化

常规棉织物前处理需经退浆、煮练和漂白等工序,加工工序长,耗水、耗能,而且污水量大,难处理。近年来,由于高效助剂的研究开发、设备的革新改进和工艺参数自控技术的发展,促使短流程前处理工艺获得广泛应用。

短流程前处理工艺即将传统的退、煮、漂三步结合成为二步或一步的工艺方法。尤其是冷轧堆一浴工艺与传统的退煮漂工艺相比,在节水、节电、节省蒸汽方面效果明显,而且冷轧堆的残液补充后可重复使用,既节约了能源又减少了污水处理。下面是适用于PVA化学浆料上浆的坯布的冷轧堆一浴工艺过程。

烧毛湿落布(带液量30%~40%,打卷)→堆置(2~4h)→平幅退卷进布→高给液装置(带液量100%~150%,可调)→A字架中心收卷→堆置(<24h)→退卷→洁面装置→(无底波形狭缝冲洗)→振荡蒸洗→MH571小轧车→振荡水洗、MH571小轧车(四套,最后一台小轧车由贝伦辊轧车替代)→落布

短流程工艺将前处理所要除去的浆料、棉蜡、果胶等杂质,集中在一步或二步中去除,这必然增加加工的难度。要获得同样的效果,在工艺条件及处方上,则必须采用强化方法,增加烧碱、过氧化氢用量并添加各种高效助剂。如棉织物的常规汽蒸煮练时,其碱浓度在20g/L左右,而短流程工艺则在25~55g/L(冷轧堆工艺一般在30~55g/L);常规氧漂碱液4~6g/L(pH=10.5~11),而短流程工艺则在10~18g/L,甚至更高;采用冷轧堆工艺还需添加高效渗透剂、乳化剂,并选用耐强碱浴的高效稳定剂。由于化学药剂用量的增加,使得废水中化学药品含量增大,尤其是助练剂、过氧化氢、磷酸盐等的用量较大,将加重污水处理的难度。

另一方面,短流程工艺中参与反应的物质较多,反应类型复杂,质量难以控制。而且由于烧碱、过氧化氢用量的增加,各类反应的速率都随之增加。虽然强碱浴有利于对棉蜡乳化,油脂皂化,半纤维素和含氮物质的水解,矿物质的溶解及木质素浆料的溶胀,但在强碱浴中过氧化氢的分解大大加快,使纤维素氧化速度提高,增加了棉纤维损伤的危险性,使短流程工艺的安全系数较低,工艺控制更为严格。因此,环保节能的短流程工艺及其清洁化技术应是今后染整技术清洁化发展的方向之一。

1.无碱(少碱)短流程前处理工艺

陕西华昌印染厂开发的短流程前处理清洁生产工艺,流程短、消耗低、效率高、排污少,采用的环保型助剂无毒、易生物降解。其两个工艺流程如下:

(1)冷轧堆工艺。浸轧工作液(烧碱2g/L,100%双氧水20g/L,精练剂10g/L,稳定剂3~4g/L,酰胺类活化剂4~5g/L,室温,二浸二轧,轧余率85%~90%)→打卷堆置(室温16~20h,6~8r/min)→95℃热水洗一格→热碱洗一格(95℃,烧碱10g/L,净洗剂5g/L)→95℃热水洗三格→80℃以上热水洗一格→烘干

处理效果:毛效10cm,白度76%,强力下降4%,布面洁白均匀,无卷边皱条,无籽壳杂质。

(2)汽蒸工艺。浸轧工作液(烧碱2g/L,100%双氧水8~10g/L,精练剂10g/L,稳定剂4g/L,酰胺类活化剂5g/L,室温,二浸二轧,轧余率95%~100%)→履带箱汽蒸(100℃,60min)→95℃热水洗三格→50%浓度工作液汽蒸(100℃,40min)→95℃热水洗三格→80℃以上热水洗一格→烘干

处理效果:毛效12~15cm,白度85%,排出洗液几乎无色,布面洁白匀净,无卷边皱条,无折痕压皱,无籽壳杂质。

上海纺织科学研究院纺织化学工程中心研制的一种新型复合多功能高效绿色前处理剂Scolase100T不含烧碱,含有多种复合酶及有关组分。前处理时,原则上只需用Scolase 100T和双氧水。

Scolase 100T的作用机理是在90~100℃,使果胶、棉籽壳、蛋白质迅速降解,并在双氧水的协同作用下溶解于热水。为了迅速去除油蜡质,可另外加入乳化能力较强的精练剂,使油蜡质及其他杂质乳化而除去,色素被双氧水破坏。工艺流程如下:

化料(50~60℃)→浸轧(Scolase 100T 25~35g/L,100%双氧水14g/L,精练剂2g/L,轧余率100%~110%)→汽蒸(90~100℃,60min)→热水洗(95℃以上)→热水洗(90℃)→热水洗(85℃)→热水洗(80℃)→冷水洗→烘干

Scolase 100T退煮漂一浴法比传统工艺缩短60~90min,节约能源;整个生产过程中,配料和机台操作简单;煮漂pH很低,对于一些对碱敏感的纤维如再生纤维无损害作用;色度、COD值比常规烧碱工艺低,但BOD值有所上升,易于污水处理。其退煮漂半制品手感柔软,退浆干净,达5~6级;白度比原工艺好;强力基本没有变化,消除了传统工艺中由于烧碱带来的副作用;卷边、皱条少,布面平整。经丝光的半制品采用二浴汽固法、一浴焙固染色,布面丰满,色泽鲜艳,深度比原工艺深5%~8%。

无碱(少碱)工艺对漂白织物效果略差,必要时需添加复漂工艺,无碱工艺成本略高,但考虑环保因素,综合成本相对较低。

2.高匀渗透给液技术

前处理工艺流程的缩短,导致化学品助剂浓度的增加,易引起沉淀和无效分解,不利于织物上工作液的渗透扩散。因此,提高织物的带液量是短流程工艺的关键。高匀渗透给液技术采用特殊装置,将工作液强行施加到织物上,使之在织物上快速、均匀地渗透,增加带液量,使半制品质量明显提高。根据高给液装置的作用原理又分为表面给液和透芯给液。

(1)表面给液。表面给液是指依赖于液体的动态黏滞性使织物表面具有超饱和的液量。这种动态黏滞性使工作液在不吸水的固体表面上能动态地瞬时停留,形成层流,靠近固体一层与固体的表面相对静止,称为液膜。这层液膜静止不动,使工作液渗透阻力较大。当织物以较快的速度通过浸渍槽,由于时间较短,湿进布织物上的水和工作液之间来不及进行液体交换,织物表面只是均匀地带上一层工作液膜,不会改变浸渍槽中工作液的浓度,有利于工艺和质量的控制。不足的是工作液没有进入织物内部,这就要求织物进入汽蒸箱后,有充足的时间,使工作液向织物内部扩散。

但是,液体的这种动态黏滞性在重力的作用下部分液体会加速下降,其结果是在高处的织物的表面液量减少,在低处的织物的表面液量增多。为使高处织物能维持一定的高给液量,织物离开液面后的上升高度及上升时间应尽量限制。织物进入汽蒸阶段,必要时应给予织物少量中间补给或在工作液中添加能增加液体黏滞性的助剂,它可以增加浸渍后织物带出的液量,保持表面给液的时间可长一些,但是这类助剂往往对洗涤效果有不利影响,应尽量选用量小、效果好的高效物质作为高给液助剂。

Kuster公司的Flexnip装置(图6-1)是表面给液的典型装置。给液过程是织物向下通过一只注满工作液的V形槽与该槽出口处的一对卧式轧辊。进入的织物含水70%,出口时增加80%工作液,总带液率达150%。织物经过浸液的时间极短,湿织物上的水分和工作液之间来不及发生传质过程,所增加的80%工作液就如“涂层”似的施加到织物的外表面,V形槽中的工作液浓度恒定。而且这种给液装置的容量均极小,更新快,有利于克服前后差异等质量问题。

(2)透芯给液。由于织物的经纬纱之间,纱线的纤维之间存有空隙,这些空隙存在着空气,不容易驱赶出来,会阻碍工作液的进入,影响工作液和纤维的接触。透芯就是透入织物的内部,在纱线和纤维周围给液,加快工作液与纤维的化学反应。为达到透芯首先要驱除织物内部的空气,最理想的是用水或蒸汽或工作液直接进入织物内部的空隙,把空气赶出来,以工作液取代原来空气所占的空间。一般有轧点加压法、真空减压法及高温加热法。透芯给液的效果以真空减压法为最好。

英国Farmer Norton公司开发的VAS200施液装置(图6-2)就是利用真空技术,快速、完全、均匀地对绝大多数织物进行饱和浸渍处理,无论织物的厚度和拒水性如何。该装置先对织物真空抽吸,随后将织物浸入工作液中。由于在织物和液体的接触点造成真空,大大降低了织物和溶液的界面张力,因而可使织物完全浸透,织物的带液量可以在35%~200%内调控。真空施液系统,可减少润湿剂的用量,大大提高织物带液量,废液量极小。

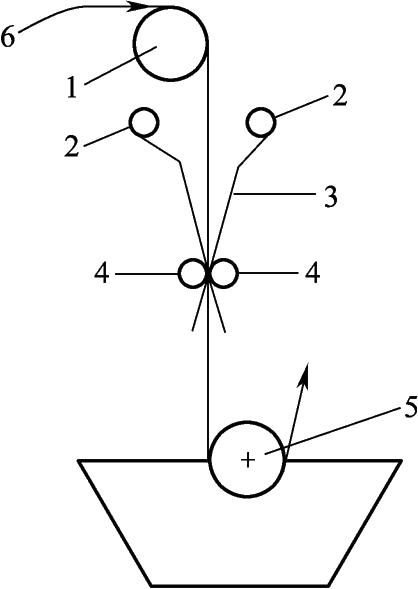

图6-1 Kuster公司的Flexnip装置

1—导布辊 2—输液管 3—V形浸渍槽 4—气压轧点 5—牵伸辊 6—织物

图6-2 Farmer Norton公司的VAS200施液装置

1—真空吸口 2—给液口 3—真空吸口 4—圆网 5—环形带

3.强化水洗工艺

织物经短流程前处理工艺后,大量的杂质和化学药剂需通过充分水洗去除,因而要求水洗设备具有强化的洗涤能力,高效、节水、节能,缩短流程,织物能平稳无皱运行。

织物的水洗过程是一个传质过程。根据费克第一定律,要达到理想的水洗效果,水洗过程需要较高的扩散系数和浓度梯度,尽量缩短扩散路程。为此,高温、强力冲洗、逆流振荡等方法常用于水洗工艺,以加强水洗过程的物质交换,缩短工艺流程,节水节能。

通过提高洗涤温度,可以减弱沾污物与纤维的氢键结合力和静电库仑力,降低纤维表面溶液的黏度,增加分子动能,以克服分子扩散能阻,从而提高扩散系数。因此,提高水洗温度可使水洗效果急剧提高,工艺上要求水洗温度尽量提高到90℃以上。但是仅仅依靠提高温度,不采用高效水洗设备,仍难满足水洗要求,因为洗涤速度与洗涤物在纤维/水复合体系中的扩散系数成正比,必须借助非化学的机械物理作用强化水洗。目前高效水洗单元种类繁多,以洗涤原理分类有,逆流、振荡、蒸洗、刷洗、冲洗等。

贝宁格公司的Injecta平幅水洗机,在进出布槽中可加入化学助剂,洗涤水为排列在后的平洗槽中的逆流水。织物通过一个分为两室的狭缝,水和蒸汽由上端两边直接喷射到织物上,织物由下逆流而上,始终保持高浓度梯度,织物快速加温达到100℃时,由水和蒸汽混合流体所产生的湍流,对织物进行机械搓揉,这一综合效果,促使需洗去的物质从织物上解脱。该水洗机可去除各种浆料,退浆率高,与常规平洗机相比,能节省50%以上的水和能源,减少了污水的排放量,降低了污水处理成本。

日本悬浮式振动水洗机,由水洗槽、菊形滚筒、多孔滚筒构成。通过菊形滚筒旋转使清洗水在凹凸表面进行排水、吸水,产生波动,波动频率为30~60Hz,使在多孔滚筒表面运行的织物受到激烈的振动及水的渗透作用,所含污垢成分由内向外慢慢地排出。而且,由于水槽内的水不在一处滞留,呈搅拌状态,所以不会造成有用清洗水的多余排放,其作用原理如图6-3所示。与传统水洗机相比,悬浮式振动水洗机机组台数可减少1/2或1/3,清洗效果超群,不多余排水,是节水型水洗机,且小巧省地。

图6-3 悬浮式振动水洗机的作用原理图