4.5 多用途喷墨材料和分辨率

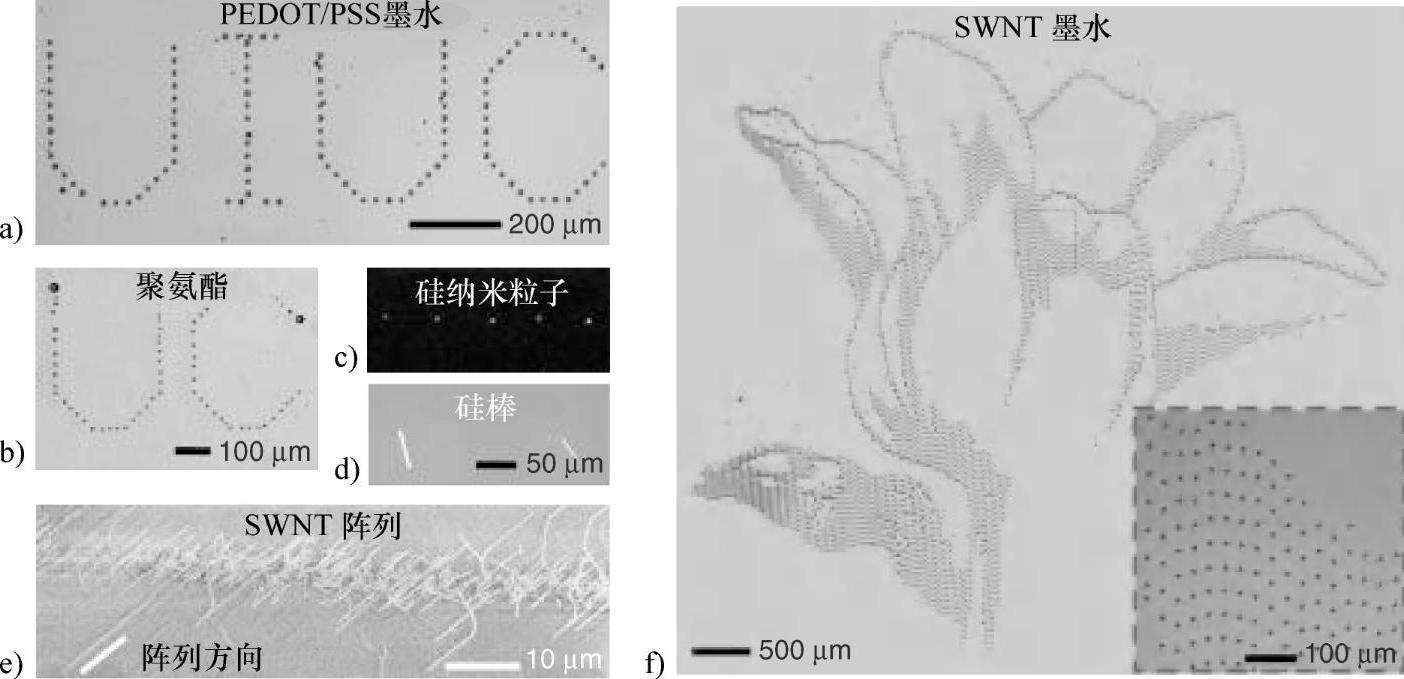

图4.6 使用不同墨水打印的光学显微镜和SEM(扫描电子显微镜)图片

a)使用导电聚合物PEDOT:PSS打印的点阵,平均直径为10μm b)使用光固化聚氨酯聚合物打印的点阵,平均直径为10μm c)硅纳米粒子荧光图谱(平均粒径为3nm),入射波长为680nm,打印点直径约为4μm d)1-辛醇溶剂悬浮液,单晶硅棒打印光学显微图片 e)以铁蛋白催化剂悬浮液为墨水,退火ST切石英为基板,经过CVD过程制备出平行排列的SWNT阵列SEM照片f)不使用催化剂,将SWNT和表面活性剂加入水基悬浮液中进行打印制备出SWNT阵列的照片(引自参考文献[10].Park,J.-U.et al.(2007)Nature Mater.,6(10),782-789,Copyright Nature Publishing Group)

打印墨水中必须要含有移动电荷,这样才能使电流体动力喷墨过程发生,甚至很小的电荷浓度就足以引发喷墨过程。例如,墨滴的电导率范围在10-13~10-3S/m,跨越了10个数量级,依然能引发喷墨过程[20]。可用于电流体喷墨打印系统的墨水,包括各种多功能的有机、无机材料,例如纳米固体悬浊液[10-12]。图4.6a和b所示为使用聚合物水基悬浮液(PEDOT:PSS)打印的字母形状点阵,该悬浮液包含聚合物和绝缘的聚氨酯预聚物。图4.6c和d所示为1-辛醇溶剂悬浮液打印出的图案,悬浮质为硅颗粒(平均粒径3nm)和单晶硅棒(长50μm,宽2μm,厚3μm)。另外,如图4.6e所示,以铁蛋白催化剂悬浮液为墨水,退火ST切石英为基板进行打印后,再经过化学气相沉积(CVD)过程,即可制备出在该石英基板上平行排列的单壁碳纳米管(SWNT)。如图4.6f所示,在不使用催化剂的条件下,将SWNT和表面活性剂加入水基悬浮液中进行打印,也能制备出SWNT阵列。图4.6所示的两个样品,使用内径30μm喷头,打印点直径约为10μm。

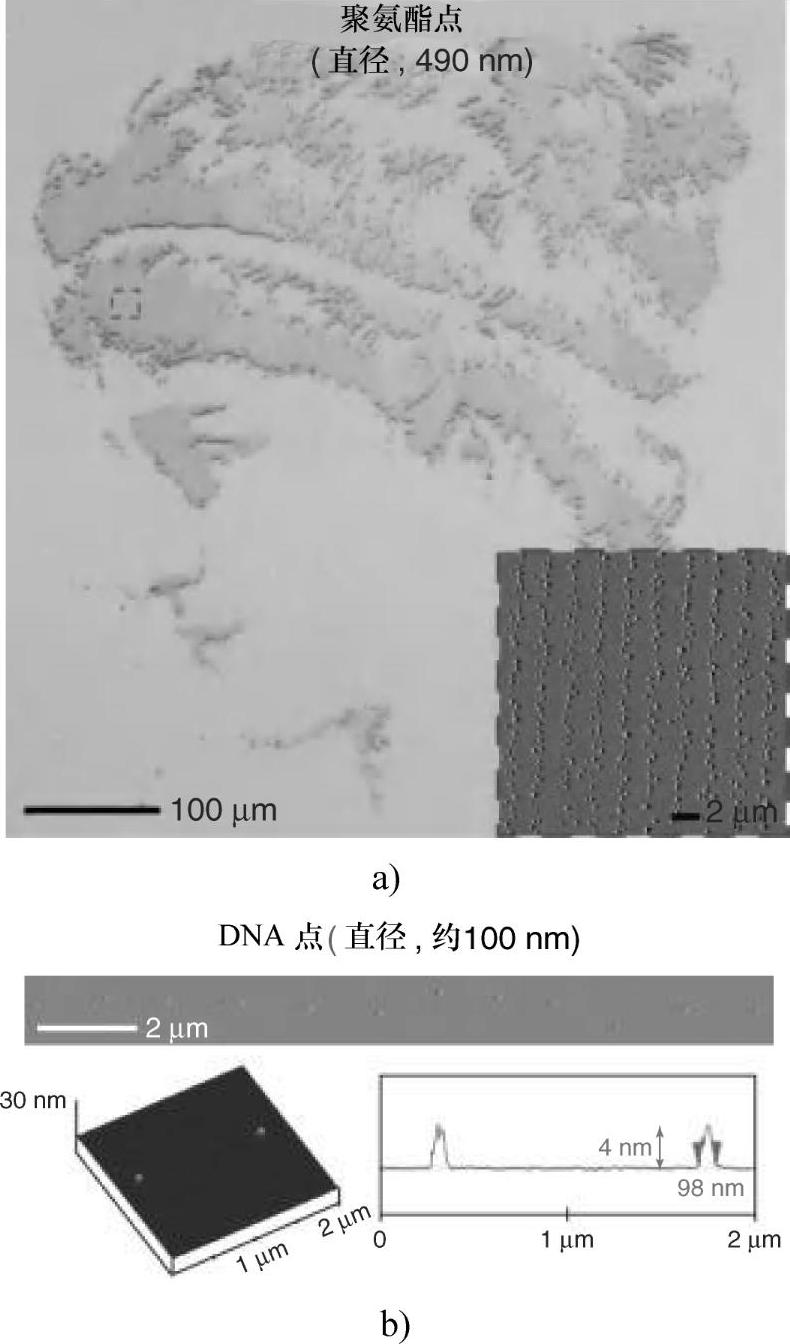

打印分辨率可通过喷嘴尺寸控制,使用小内径的喷嘴可以使分辨率达到亚微米级[10,11]。如图4.7a所示为光学显微镜下的肖像打印图,使用聚氨酯为墨水,500nm内径喷嘴,打印点直径为490nm。如图4.7b所示,使用300nm内径喷嘴,点直径能减小到100nm以内。以上试验结果表明,电流体喷墨打印分辨率可达到纳米级,远优于传统热喷墨和压电喷墨系统。

图4.7 高分辨率电流体动力喷墨打印图片

a)光学显微镜下的肖像打印图,聚氨酯为墨水,打印点直径小于490nm(引自参考文献[10]。Park J.-U.et al.(2007)Nature Mater.,6(10),782-789,Copyright Nature Publishing Group.) b)使用DNA(单链)悬浮液打印的原子力显微镜(AFM)图片,打印点直径约为100nm(引自参考文献[11]。Park J.-U.et al.(2008)Nano Lett.,8(12),4210-4216,Copyright American Chemistry Society)