13.2 背景介绍

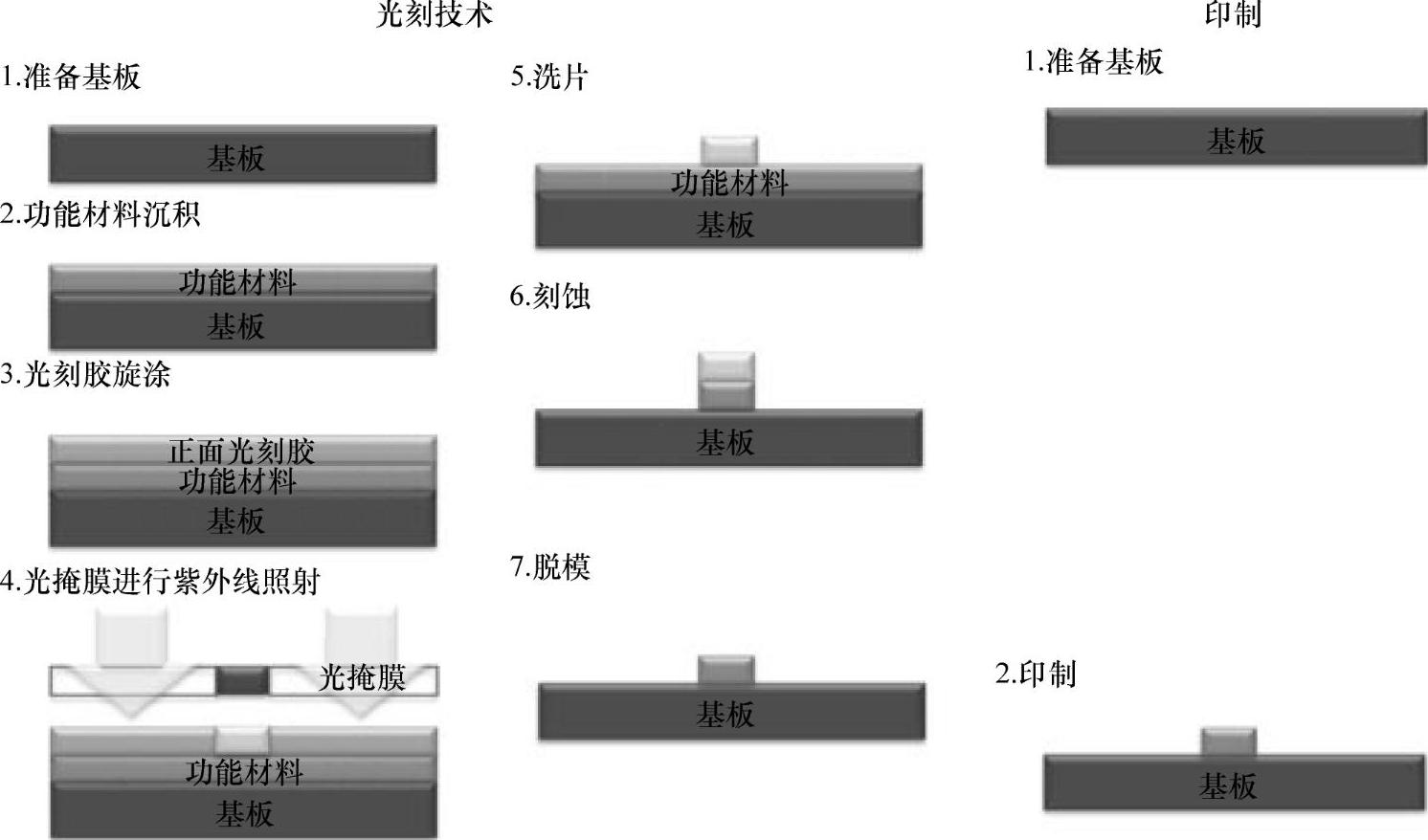

提到上面这些,印制技术已经吸引了工业领域的注意,尤其是在大面积显示器领域,因为他们有在基板上几十到几百微米顺序上制造精细花样的独特能力,显示器的面积可以达到几平方米。制造步骤的原则比传统光刻技术要简单得多,如图13.1所示。当拿光刻技术和印制技术作比较时,前者基于连续减成法,这意味着大多数宝贵的材料在干燥和湿蚀刻工艺中被浪费掉,而后者是一个添加的过程,这意味着功能材料只置于需要的地方。

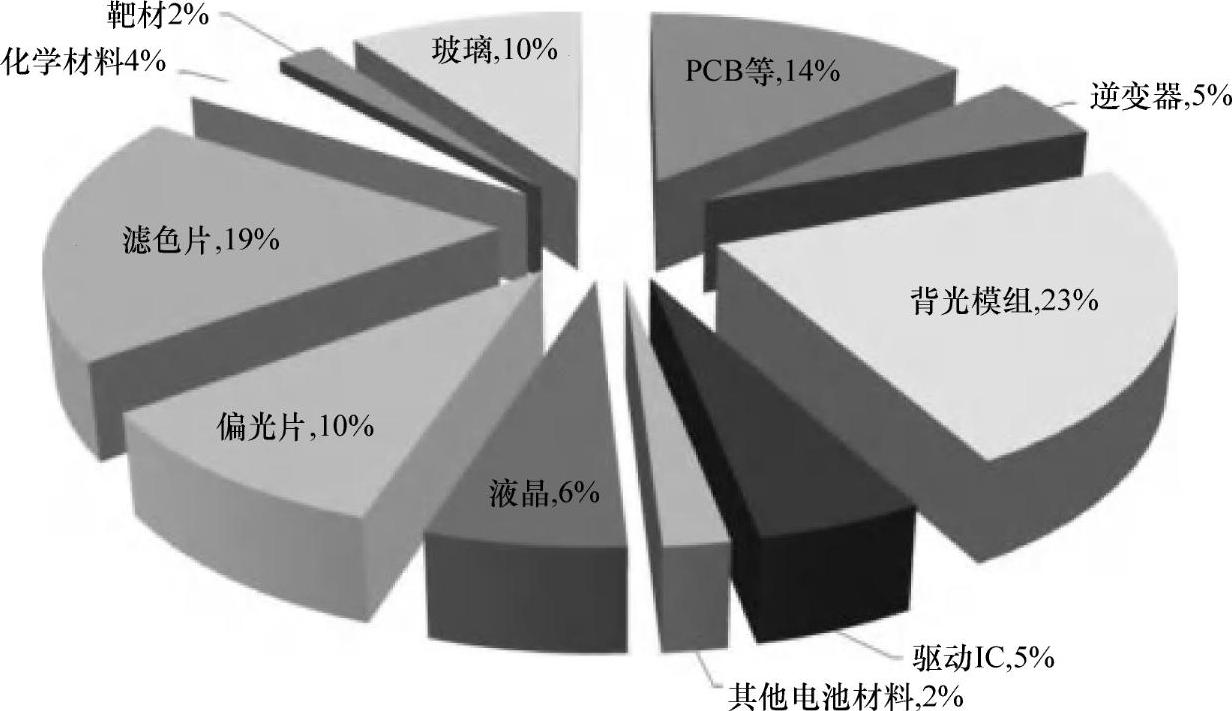

多种不同模式的方法已经成为打印技术发展的驱动力,得到了大面积显示器行业的大量关注,因为材料成本占据了TFT LCD全部制造成本的60%以上。在许多其他组成中,例如玻璃、偏光器、液晶(LC)、背光单元(BLU)、IC驱动器和滤色器(CF)共占据了全部材料成本的75%,如图13.2所示。

图13.1 光刻技术和印制技术的比较

图13.2 32in高清(HD)TFT LCD电视[1]和印制电路板(PCB)的材料成本结构

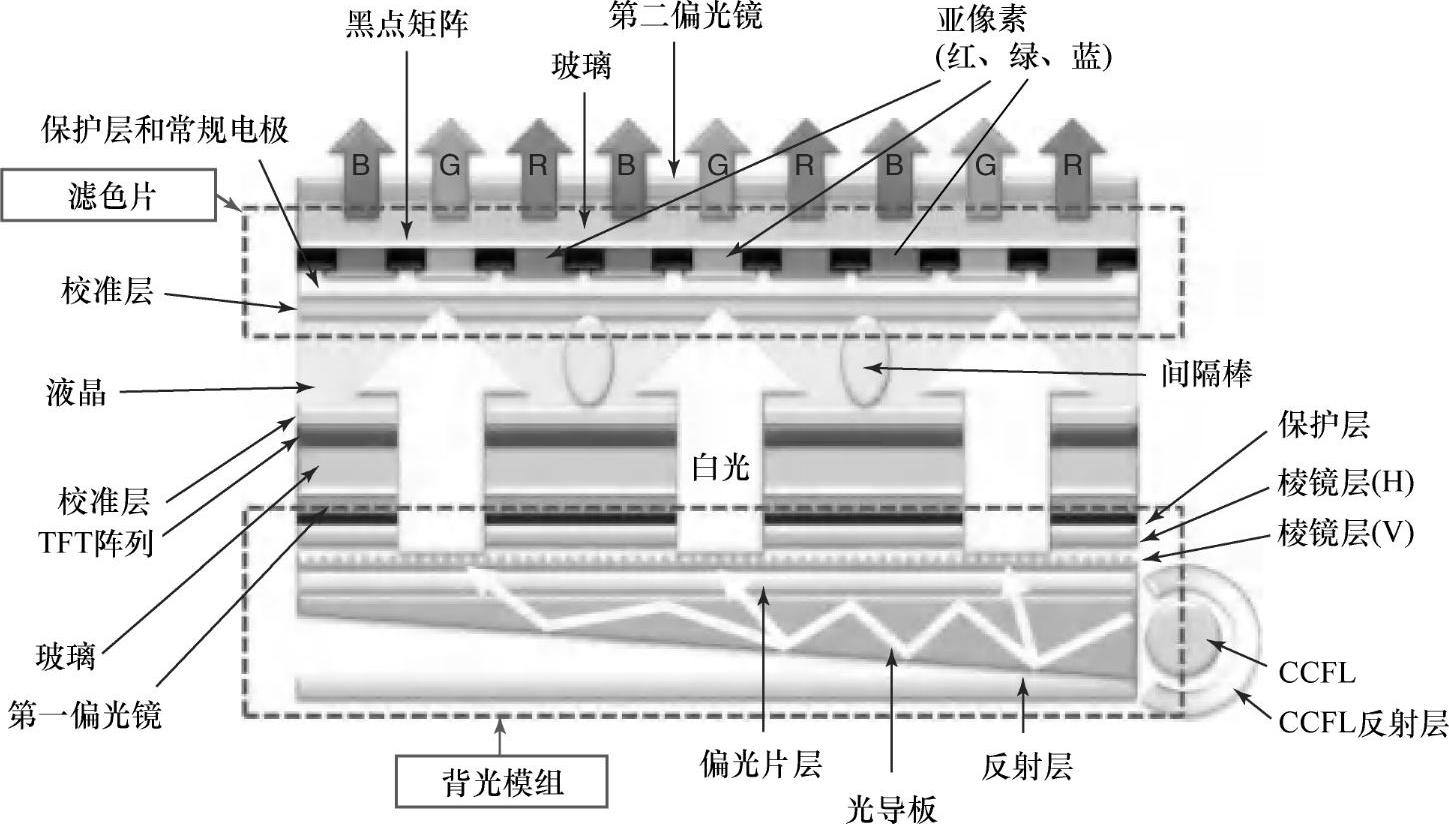

滤色器是TFT LCD的主要组成部分,它可以从背光单元中将红、绿、蓝三原色转化成白光,如图13.3所示[2]。在背光单元中,这束光从一个冷阴极荧光灯(CCFL)或一个发光二极管(LED)中发出,然后通过扩散片使强度均匀,再通过棱镜片校准和加强,接着通过第一偏光器。取向层的角操控着液晶的对齐方向,它们之间被垫片隔开。在光通过由红、绿、蓝颜色的亚像素组成的滤色器后,再通过第二偏光器,只有被液晶扭转的光才能通过。

图13.3 TFT LCD的结构

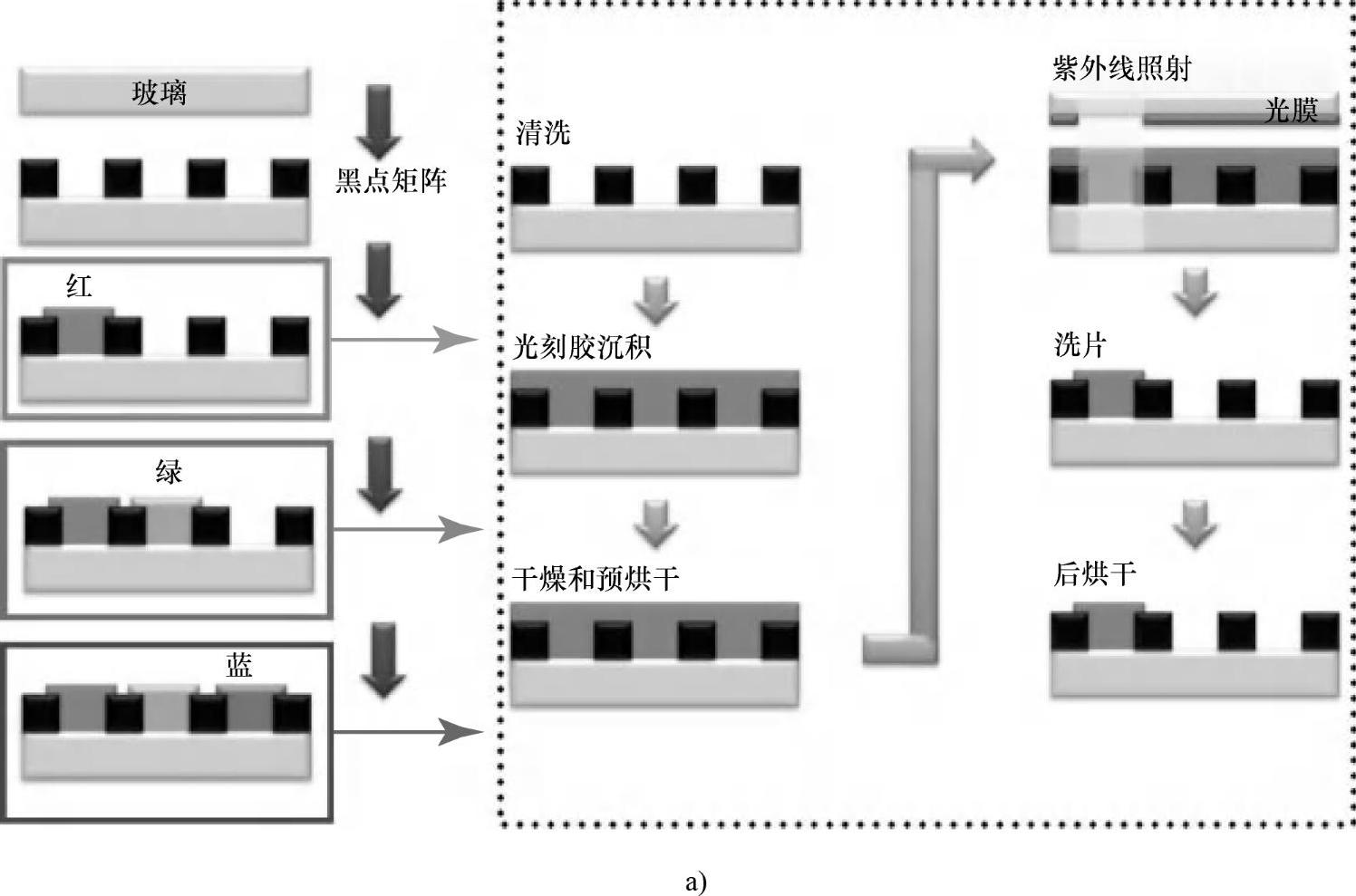

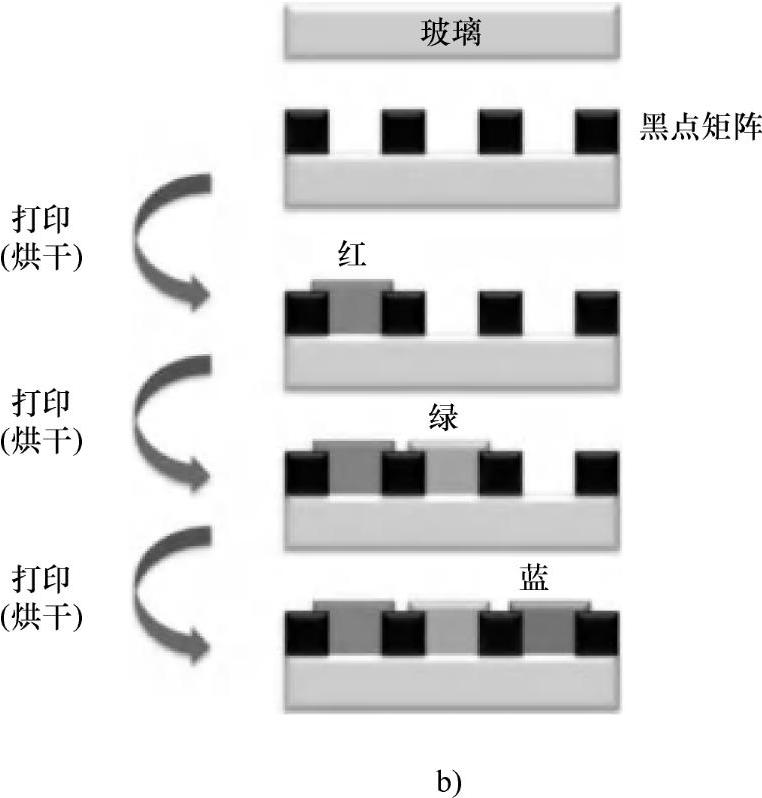

图13.4 光刻(a)和印制(b)中滤色器的制造步骤

光刻技术的传统滤色器制造步骤显示在图13.4中[2],每种光都由七个重复的步骤形成,即清洗、沉积、干燥、预退火、紫外线照射、洗片和后烘干。另一方面,印制技术有更简单的制造技术,每种颜色由两个重复的步骤形成,即印制和干燥。将制造步骤的全部数量计算在内,光刻技术需要21步而印制技术需要6步。除了大大简化制造步骤外,在印制技术中用来形成每种颜色的材料也被大大减少,只需将颜料墨水安置在需要的地方。根据粗略计算,在理想情况下将有大约70%的颜料墨水被节省下来,其他例如显像剂、清洗和漂洗的纯净水、光掩膜等材料在滤色器制造中都是不需要的。应该指出的是,印制技术的使用还需要较少的设备空间,这有助于运行设备的成本降低。

图13.4 光刻(a)和印制(b)中滤色器的制造步骤(续)