附录C.1 防水板与二次衬砌钢筋施工台架计算实例

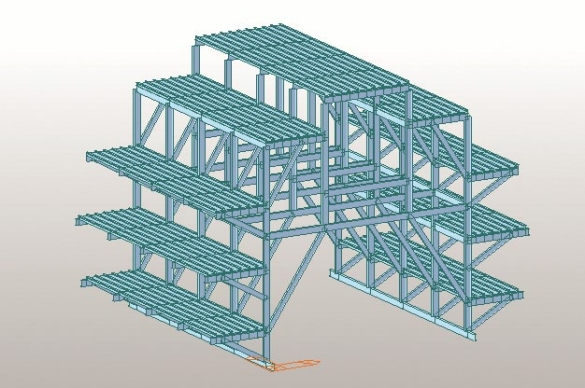

1.施工台架概况。

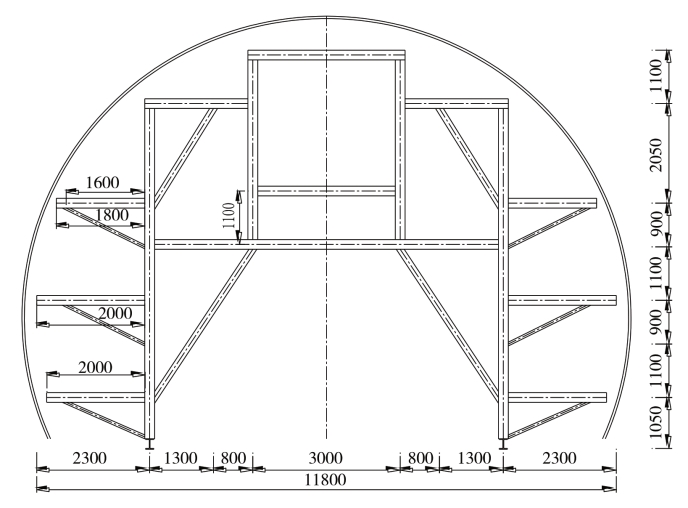

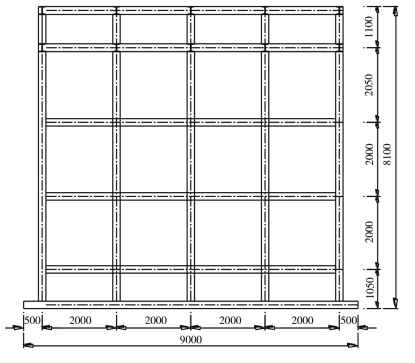

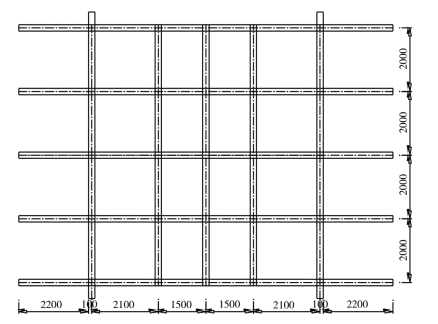

防水板与二次衬砌钢筋施工台架车采用不同规格的型钢焊接而成,台架纵向长8m,共设5排门架,门架间距2m,横向宽度11.8m,高度8.1m。采用I20a工字钢作立柱、纵梁、横梁,采用I16工字钢作斜撑,采用I20a工字钢焊接加固立柱。在顶层I20a工字钢上铺设I10工字钢,间距30cm。在I10工字钢上铺设竹胶板形成工作平台。台架主桁架横断面图见图C.1-1、图C.1-2和图C.1-3。

图C.1-1 台架主桁架横断面图(单位:mm)

图C.1-2 台架主桁架纵断面图(单位:mm)

图C.1-3 台架主桁架平面图(单位:mm)

2.荷载取值。

(1)q1——最大堆放荷载估计,每一层平台同时堆放15kN重物。

(2)q2——施工人员、施工材料和机具荷载,按均布荷载计算,当计算模板及其下肋条时取2.5kN/m2,另外以集中荷载2.5kN/m2进行验算。

(3)q3——支架自重,由程序自行计算。

3.材料参数取值。

按《钢结构设计技术标准》(GB50017—2017)取值,Q235钢材相关参数取值如下:

(1)抗拉强度设计值[σ]=215MPa;

(2)抗剪强度设计值[τ]=125MPa;

(3)受压构件容许长细比[λ]=230。

按《公路隧道设计规范(第一册) 土建工程》(JTG3370.1—2018)取值,仰拱填充混凝土C15的抗压强度:[fck]=10MPa。

4.刚度要求:小于L/400。

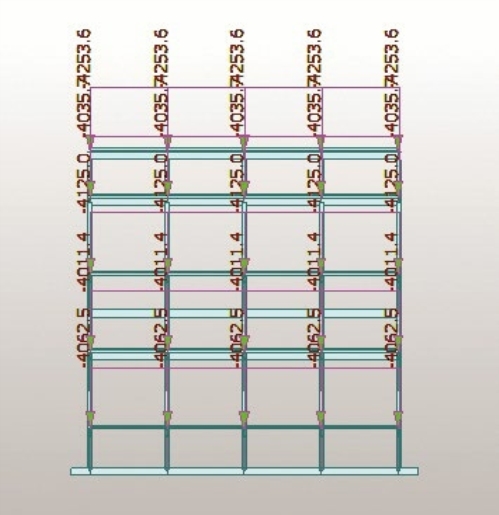

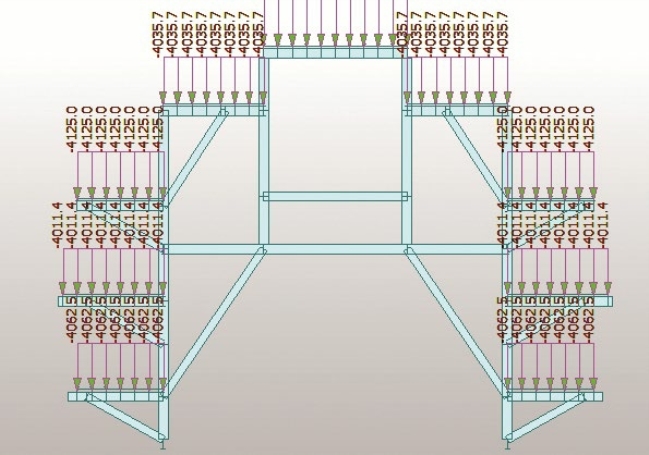

5.台架荷载计算。

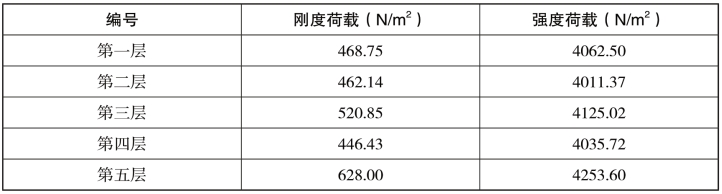

(1)荷载分层计算,按台车工作平台由下到上编号为1~5层。

(2)荷载计算。

①设计每层堆放15kN重物,则每层堆积荷载分别为:

q1=15×1000/(2×8×2)=468.75N/m2

q2=15×1000/(2.2×8×2)=426.14N/m2

q3=15×1000/(1.8×8×2)=520.85N/m2

q4=15×1000/(2.1×8×2)=446.43N/m2

q5=15×1000/(3×8)=628.00N/m2

②第一层上的强度荷载为:

q=468.75×1.2+2.5×1000×1.4=4062.50N/m2

刚度荷载为:

q=468.75×1.0=468.75N/m2

③第二层上的强度荷载为:

q=426.14×1.2+2.5×1000×1.4=4011.37N/m2

刚度荷载为:

q=426.135×1.0=426.14N/m2

④第三层上的强度荷载为:

q=520.85×1.2+2.5×1000×1.4=4125.02N/m2

刚度荷载为:

q=520.85×1.0=520.85N/m2

⑤第四层上的强度荷载为:

q=446.43×1.2+2.5×1000×1.4=4035.72N/m2

刚度荷载为:

q=446.43×1.0=446.43N/m2

⑥第五层上的强度荷载为:

q=628×1.2+2.5×1000×1.4=4253.60N/m2

刚度荷载为:

q=628×1.0=628.00N/m2

6.台架荷载汇总。

台架各层荷载如表C.1-1所示。

表C.1-1 边跨现浇段各部分荷载

7.台架计算分析。

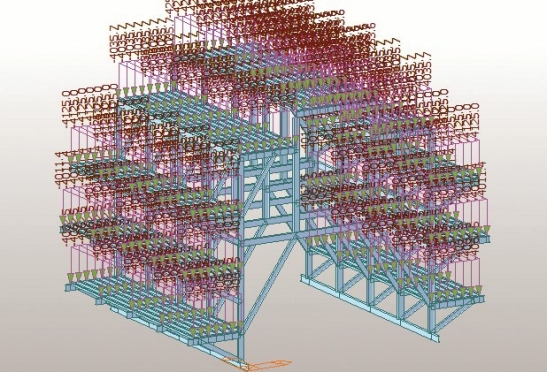

(1)台架建模。

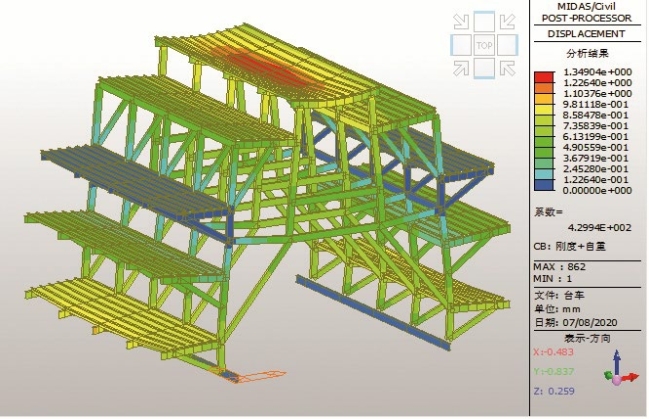

台架整体建模模型如图C.1-4所示。

图C.1-4 台车整体建模模型

台架荷载加载后的模型如图C.1-5、图C.1-6和图C.1-7所示。

图C.1-5 台架荷载加载图

图C.1-6 台架纵向荷载图

图C.1-7 台架横向荷载图

(2)台架刚度分析。

①台架整体刚度分析。

对台架变形进行分析,选择变形—位移等值线,荷载组合为刚度荷载+自重(变形结果如图C.1-8所示)。

图C.1-8 台架整体变形图

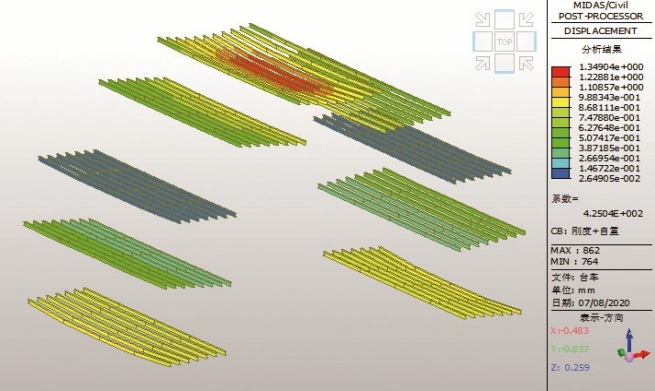

②I10工字钢刚度分析。

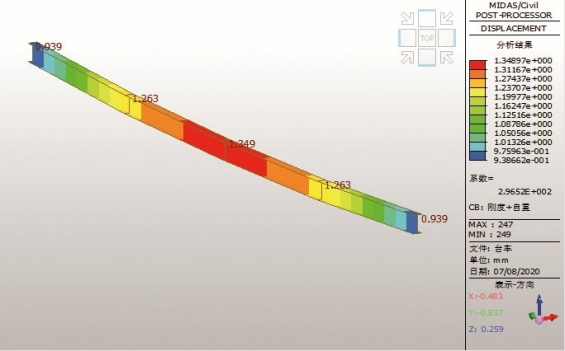

I10工字钢变形如图C.1-9和图C.1-10所示。

图C.1-9 I10工字钢变形图

图C.1-10 I10工字钢变形图

从图中可以看出,I10工字钢最大下沉位移点在两个支承点中间,最大位移为1.349mm,相邻支点最小下沉位移都为1.263mm,最大相对变形为1.349-1.263=0.086mm,两点间的距离为4000mm,根据要求不应大于L/400=4000/400=10mm,判断符合要求。

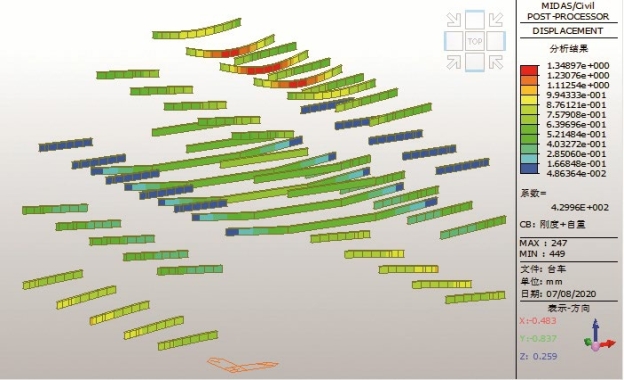

③I20a工字钢横梁刚度分析。

I20a工字钢横梁变形如图C.1-11和图C.1-12所示。

(https://www.daowen.com)

(https://www.daowen.com)

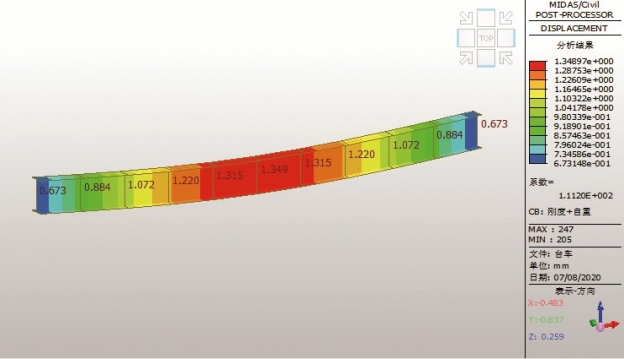

图C.1-11 I20a工字钢横梁变形图

图C.1-12 I20a工字钢横梁最大变形图

从图中可以看出,I20a工字钢横梁最大下沉位移点在两个支承点中间,最大位移为1.349mm,相邻支点最小下沉位移为0.673mm,最大相对变形为1.349-0.673=0.676mm,两点间的距离为3000mm,根据要求不应大于L/400=3000/400=7.5mm,判断符合要求。

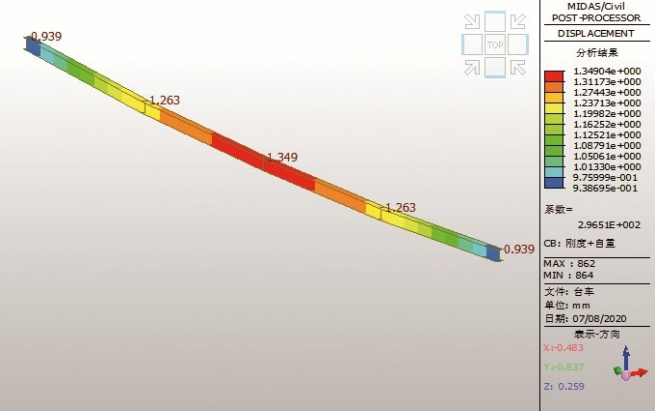

④I20a工字钢纵梁刚度分析。

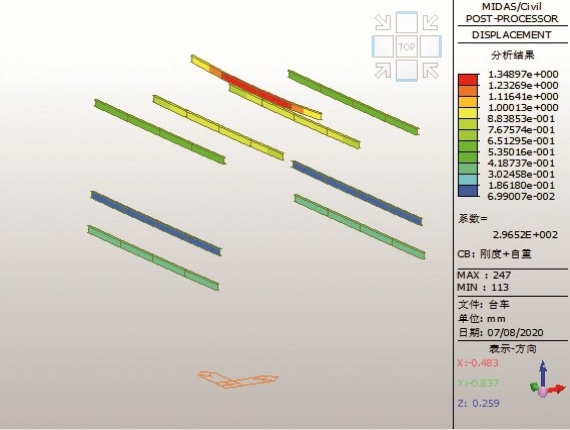

I20a工字钢纵梁变形如图C.1-13和图C.1-14。

图C.1-13 I20a工字钢纵梁变形变形图

图C.1-14 I20a工字钢纵梁变形最大变形图

从图中可以看出,I20a工字钢纵梁最大下沉位移点在两个支承点中间,最大位移为1.349mm,相邻支点最小下沉位移为1.263mm,最大相对变形为1.349-1.263=0.086mm,两点间的距离为4000mm,根据要求不应大于L/400=4000/400=10mm,判断符合要求。

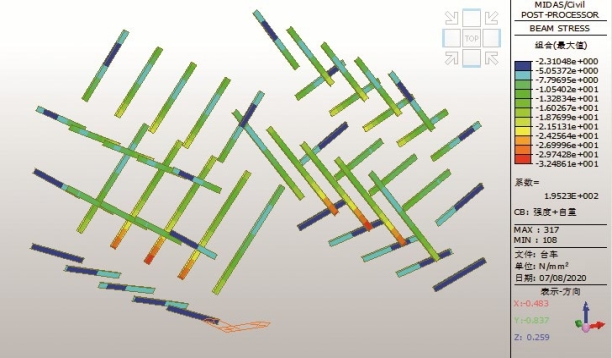

(3)台架强度分析。

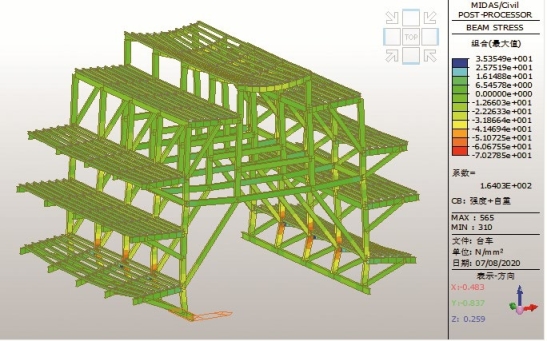

①台架整体强度分析。

对梁单元应力进行分析,选择应力—梁单元应力,荷载组合为强度荷载+自重,分析结果如图C.1-15所示。

图C.1-15 台架整体梁单元应力图

②I10工字钢强度分析。

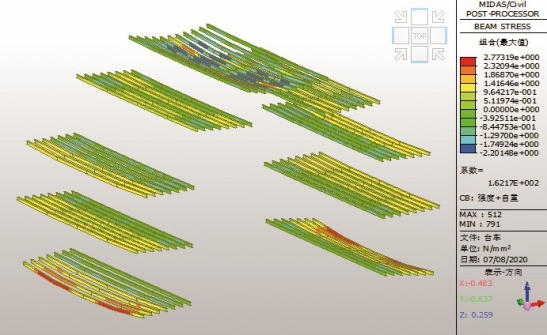

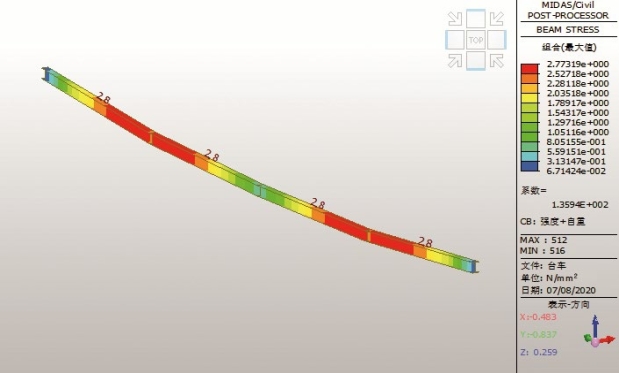

I10工字钢整体应力如图C.1-16和图C.1-17所示。

图C.1-16 I10工字钢整体应力图

图C.1-17 I10工字钢最大应力图

I10工字钢最大应力为2.8N/mm2,查看材料表可知Q235钢材的最大弯曲应力不能超过215N/mm2,判断符合标准。

③I20a工字钢横梁强度分析。

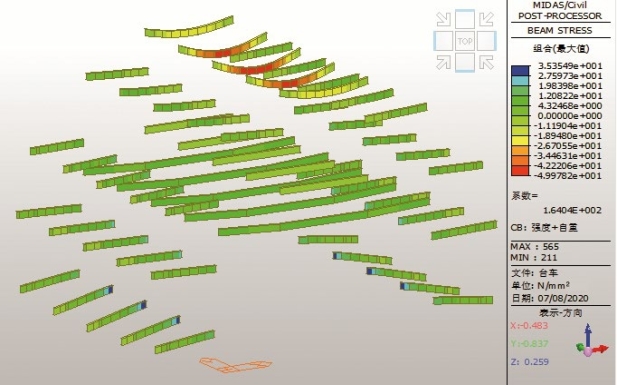

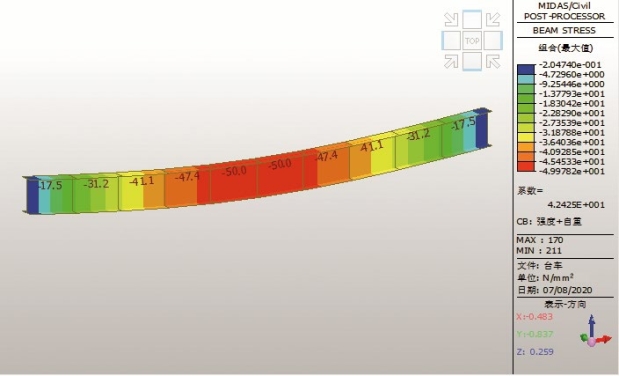

I20a工字钢横梁整体应力如图C.1-18和图C.1-19所示。

图C.1-18 I20a工字钢横梁整体应力图

图C.1-19 I20a工字钢横梁最大应力图

I20a工字钢横梁最大应力为50N/mm2,查看材料表可知Q235钢材的最大弯曲应力不能超过215N/mm2,判断符合标准。

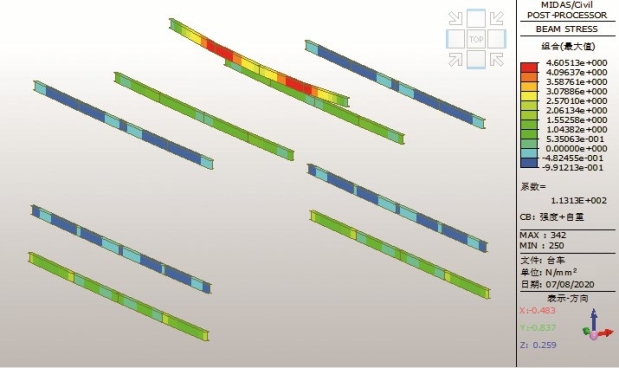

④I20a工字钢纵梁强度分析。

I20a工字钢纵梁整体应力如图C.1-20和图C.1-21所示。

图C.1-20 I20a工字钢纵梁整体应力图

图C.1-21 I20a工字钢纵梁最大应力图

I20a工字钢纵梁最大应力为4.6N/mm2,查看材料表可知Q235钢材的最大弯曲应力不能超过215N/mm2,判断符合标准。

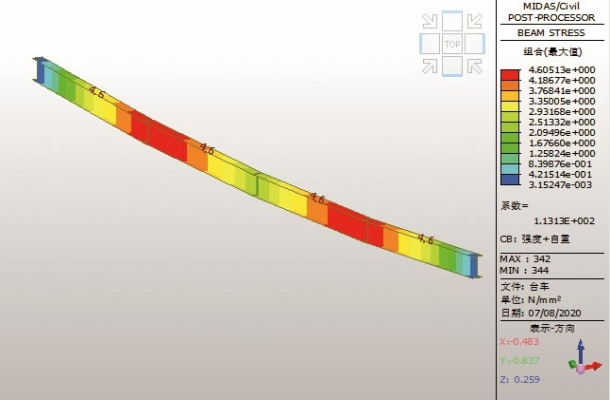

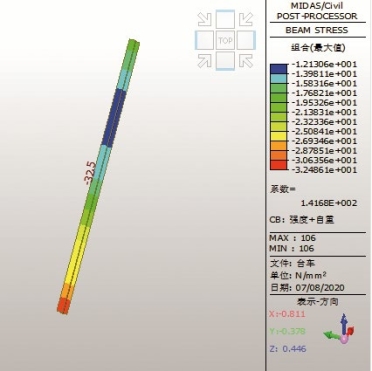

⑤I16工字钢斜撑强度分析。

I16工字钢斜撑整体应力如图C.1-22和图C.1-23所示。

图C.1-22 I16工字钢斜撑整体应力图

图C.1-23 I16工字钢斜撑最大应力图

I16工字钢斜撑最大应力为32.5N/mm2,查看材料表可知Q235钢材的最大弯曲应力不能超过215N/mm2,判断符合标准。

(4)台架稳定性分析。

稳定性分析主要对受压构件。

①I20a工字钢立柱稳定性分析。

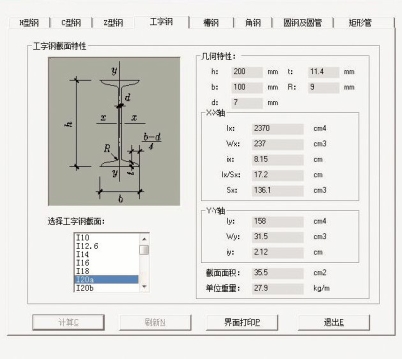

I20a工字钢立柱截面特性如图C.1-24所示。

图C.1-24 I20a工字钢立柱截面特性图

最大受力位置节间最大长度L=200cm,查《钢结构设计标准》(GB50017—2017)表7.4.1-1得受压构件计算长度为l0=0.8L。求得长细比λ=l0/ix=0.8×200/8.15=19.632≈20,查《钢结构设计标准》(GB50017—2017)截面轴心受压构建稳定系数表(附录D表D.0.1),得稳定系数φ=0.981。

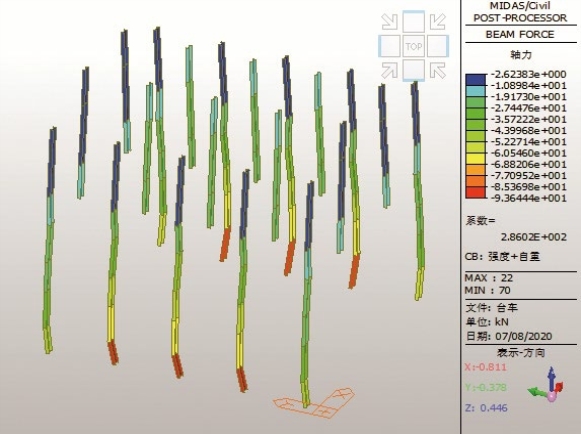

I20a工字钢立柱轴力如图C.1-25所示。

图C.1-25 I20a工字钢立柱轴力图

最大轴向力Nmax=93.64kN,正应力σmax=Nmax/(φ×A)

=93640/(0.981×3550)=26.89MPa

σmax=26.89MPa<[σ]=215MPa

结论:I20a工字钢立柱稳定性满足设计规范要求。

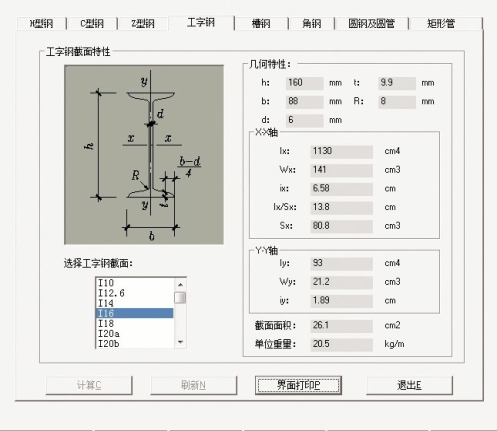

②I16工字钢斜撑稳定性分析。

I16工字钢截面特性如图C.1-26所示。

图C.1-26 I16工字钢斜撑截面特性图

I16工字钢斜撑最大受力位置节间最大长度L=360cm,通过查询《钢结构设计标准》(GB50017—2017)表7.4.1-1得受压构件计算长度为l0=0.8L。求得长细比λ=l0/ix=0.8×360/6.58=43.769≈44,查《钢结构设计标准》(GB50017—2017)截面轴心受压构建稳定系数表(附录D表D.0.1),得稳定系数φ=0.932。

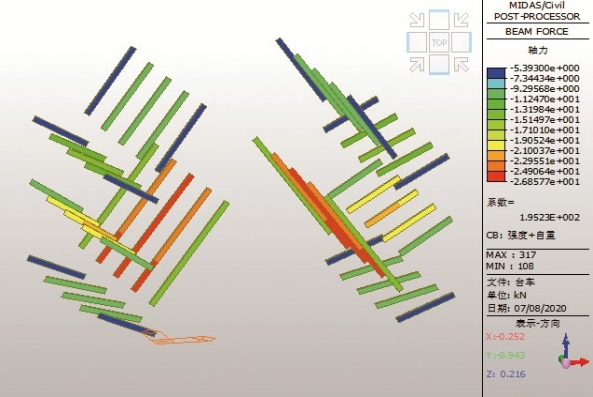

I16工字钢斜撑轴力如图C.1-27所示。

图C.1-27 I16工字钢斜撑轴力整体图

最大轴向力Nmax=26.858kN,正应力σmax=Nmax/(φ×A)

=26858/(0.932×2610)=11.04MPa

σmax=11.04MPa<[σ]=215MPa

结论:I16工字钢斜撑稳定性满足设计规范要求。

(5)仰拱填充承载力。

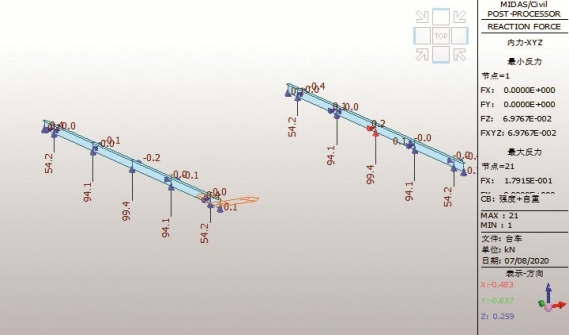

台架支承反力如图C.1-28所示。

图C.1-28 台架支承反力图

台架一侧支点支承反力合力:54.2+94.1+99.4+99.1+54.2=401.0kN=401000N。

I20a工字钢与仰拱填充接触面积:100×9000=900000mm2.。

需要的仰拱填充承载力:401000÷900000=0.446MPa<[σ]=10.0MPa,满足要求。

(6)结论。

通过对台架刚度、强度、稳定性的计算,需要的仰拱填充承载力计算,台架受力和仰拱填充受力满足要求。