二、实验指导

混悬型液体制剂也称为混悬剂(Pharmaceutical suspensions),指难溶性固体药物以微粒状态(粒径一般介于0.5~10 μm)分散于液体分散介质中形成的非均相液体制剂,属于热力学不稳定的粗分散体系。分散介质多为水,也可用其他液体。混悬剂中药物颗粒应分散均匀、粒径分布范围窄、沉降缓慢;沉降后的微粒不结块,稍加振摇即能均匀分散;黏度适宜,易于倾倒且分剂量准确。

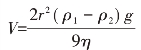

由于重力作用,混悬剂中微粒在静置时会发生沉降。沉降速度V符合Stokes定律:

式中:r为微粒半径,(ρ1-ρ2)为微粒与液体介质的密度差,g为重力加速度,η为混悬液分散介质的黏度。减缓混悬剂中微粒的沉降速度,首先要减小微粒半径,其次是减小微粒与液体介质的密度差或增加介质黏度。如加入天然胶类、半合成纤维素类、糖浆等助悬剂以增加黏度,降低沉降速度。羧甲纤维素钠除使分散介质黏度增加外,还能形成带电的水化膜包在微粒表面,通过静电排斥作用防止微粒聚集。此外,可通过加入润湿剂、絮凝剂、反絮凝剂提高混悬剂的稳定性。

混悬剂中微粒粒径小、分散度大,表面自由能较大,微粒有聚集的趋向,体系处于不稳定状态。公式ΔF=δSL·ΔA,ΔF为微粒总表面自由能的改变值,其值取决于固液间界面张力(δSL)和微粒总表面积的改变值(ΔA)。因此,在混悬剂中可加入表面活性剂来降低δSL,降低微粒表面自由能,使体系稳定。表面活性剂又可作为润湿剂,可有效地使疏水性药物被水润湿,从而克服微粒由于吸附空气而漂浮的现象(如硫黄粉末分散在水中),也可加入适量的絮凝剂(与微粒表面所带电荷相反的电解质),使微粒ξ电位降低到一定程度,则微粒发生部分絮凝,随之微粒的总表面积减小,表面自由能下降,混悬剂稳定性提高,且絮凝所形成的疏松聚集体使沉降体积变大,振摇时易再分散。有时为了增加混悬剂的流动性,可加入适量与微粒表面电荷相同的电解质(反絮凝剂),使ξ电位增大。同性电荷相斥,可减少微粒的聚结,且沉降体积变小,混悬液流动性增加,易于倾倒和涂布。

混悬剂的一般配制方法有分散法与凝聚法。

(1)分散法将固体药物粉碎成微粒,再混悬于分散介质中,并加入适宜的稳定剂。亲水性药物可先干磨至一定的细度;加液研磨时通常药物1份,加0.4~0.6份液体分散介质为宜;遇水膨胀的药物配制时,不采用加液研磨,可先加少量水,待药物完全膨胀后再加水研磨;疏水性药物可加润湿剂或高分子溶液研磨,使药物颗粒润湿,再加水性分散介质稀释至足量,混匀即得。

(2)凝聚法将离子或分子状态的药物借化学或物理方法在分散介质中聚集成固体微粒。化学凝聚法是两种或两种以上的药物分别制成稀溶液,混合并急速搅拌,使发生化学反应并形成不溶性微粒,得到混悬型液体制剂;也可通过改变溶剂、温度或浓度等物理方法制成混悬剂。溶剂改变时的速度越剧烈,析出的沉淀越细。因此常将酊剂、醑剂缓缓加到水中并快速搅拌,使形成的混悬颗粒细腻,微粒沉降缓慢。(https://www.daowen.com)

混悬剂的制备操作要点如下:

(1)助悬剂应先配成一定浓度的浓溶液,再与药物混合,研磨。固体药物一般宜研细、过80目以上筛,再与其他物料混合。

(2)分散法制备混悬剂,宜采用加液研磨法。加液时不宜多,研细后再加液体稀释。

(3)用改变溶剂析出沉淀的方法制备混悬剂时,应将醇性制剂(如酊剂、醑剂、流浸膏)以细流缓缓加入水性溶液中,并快速搅拌。

(4)用改变温度析出沉淀的方法制备混悬剂时,应缓缓降温并快速搅拌。

(5)药瓶不宜盛装太满,应留适当空间以便于用前摇匀,并加贴印有“用前摇匀”或“服前摇匀”字样的标签。

(6)考虑到安全因素,剧毒药物不宜制成混悬剂。