燃油直喷的燃烧方式的工作原理

1.燃油直喷系统的优点

在分层进气模式和稀薄均质进气模式中,由于节气门开度大,进气阻力小,所以燃油直喷系统有利于提高充气效率。

稀薄燃烧模式,λ=1.55~3.0。

热量损失小,热效率高。

允许较高的废气再循环率。

能够提高压缩比。汽油由高压喷嘴喷入气缸,雾化时吸收热量而使缸内温度降低,减小爆燃倾向,有利于压缩比的提高。

可以以较低转速平稳运转。

2.混合气运行模式

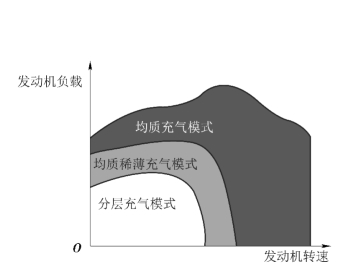

混合气运行模式包含3种模式,如图3-26所示。

分层进气模式,λ=1.6~3.0;

稀薄均匀进气模式,λ=1.55~3.0;

均匀进气模式,λ=1.0。

1)分层进气模式

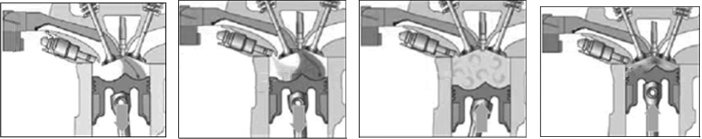

分层进气模式如图3-27所示。

图3-26 混合气运行模式示意图

图3-27 分层进气模式示意图

分层进气模式的条件是:发动机在相应的转速和负荷范围内;尾气排放系统无故障;冷却液温度高于50℃;NO x传感器正常;NO x存储转化器温度为250~500℃。只有达到这些条件,才能以分层进气模式运行。

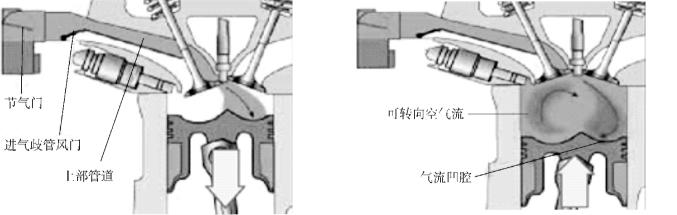

分层进气模式的进气过程如图3-28所示。

分层进气模式的进气过程是:节气门尽可能全开,以减小进气阻力;进气歧管翻板关闭进气歧管下部,空气流由进气歧管上部高速翻转运动进入气缸内;空气进入气缸后,由于活塞顶部的形状,加剧了空气的翻转运动而形成涡流。

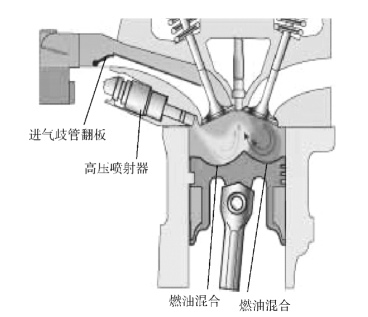

分层进气模式的喷油过程如图3-29所示。

燃油在压缩行程的后1/3喷射,在TDC前60°开始喷射,在TDC前45°喷射结束,喷油时刻直接影响混合气在火花塞附近的雾化情况;燃油喷射到活塞顶部的燃油凹腔内,喷射形状有利于可燃混合气的雾化。雾化的燃油向火花塞附近运动在此过程与涡流空气进一步混合并雾化,形成可燃混合气。(https://www.daowen.com)

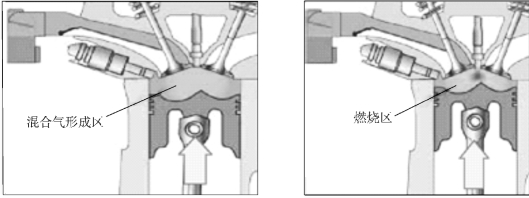

分层进气模式混合气形成过程如图3-30所示。

图3-28 分层进气模式的进气过程示意图

图3-29 分层进气模式的喷油过程示意图

图3-30 分层进气模式混合气形成过程示意图

可燃混合气的形成只占40°~50°的曲轴转角,这是混合气可燃性的决定性因素。若喷油和点火间隔时间过短,燃油和空气不能充分混合雾化,混合气不易被点燃,间隔时间过长也不易点燃。整个燃烧室λ值为1.6~3.0。

可燃混合气到达火花塞周围时,火花塞开始点火。此时只是火花塞周围的可燃气燃烧,外围空气和废气再循环供给的尾气起绝热保温作用,因此热损失小,热效率高。此时发动机扭矩输出主要取决于喷油量,进气量和点火提前角起修正作用。

2)稀薄均质进气模式

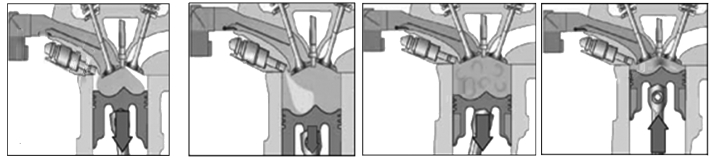

稀薄均质进气模式如图3-31所示。

稀薄均质进气模式是介于分层进气模式和均质进气模式之间,在此模式下,均质稀薄混合气充满整个燃烧室,λ=1.55。

进气过程:节气门尽可能全部打开,以减小进气阻力。进气歧管翻板关闭进气歧管下部,空气流由进气歧管上部高速翻转运动进入气缸内。

喷油过程:在进气行程大约在TDC前300°曲轴转角时,燃油直接喷入气缸,喷油量由发动机控制单元控制,空燃混合比λ大约为1.55。

混合气形成过程:由于燃油提前喷射到气缸中,所有有更多的时间和空气混合,最终稀薄均质混合气充满整个燃烧室。

图3-31 稀薄均质进气模式示意图

燃烧过程:点火时刻由控制单元根据空燃比来确定,燃烧过程充满整个燃烧室。

3)均质进气模式

均质进气模式如图3-32所示。

图3-32 均匀进气模式示意图

燃油直喷发动机处于均质进气模式工作时,与进气管喷射发动机基本相同,不同之处是直接将燃油喷入气缸内而不是进气管内。发动机扭矩由点火时间和进气量决定,燃油喷射量应保证λ=1。

进气过程:节气门开度由油门踏板位置决定。进气歧管翻板根据发动机运行情况开启或关闭,在发动机中等负荷和转速范围内,进气歧管翻板处于关闭位置,空气由进气歧管上部高速翻转进入燃烧室,有利于可燃混合气的形成。当发动机负荷变大、转速升高时,进气歧管翻板处于打开位置,此时进气歧管上部和下部同时进气。

喷油过程:在进气行程,大约TDC前300°曲轴转角时,燃油直接喷入气缸,喷油量由发动机控制单元控制,使空气与燃油混合比大约为λ=1。

混合气形成过程:由于燃油在进气行程喷射到气缸中,所以会有更多的时间和空气混合,最终形成可燃混合气并均匀分布于整个燃烧室中。在此过程中燃油雾化蒸发吸收热量,使气缸中的温度降低,有利于压缩比的提高。

燃烧过程:点火时刻是影响发动机扭矩输出的主要因素。