3.3.1 云雾爆轰模型

云雾爆轰过程需要考虑燃料(环氧丙烷和铝粉)与氧气的化学反应。本节为简化计算,两种燃料的反应过程均简化为单步反应过程。考虑环氧丙烷与氧气的反应为其液滴破碎蒸发后形成的环氧丙烷气体与氧气进行的气相燃烧反应,而铝粉与氧气的反应为固体颗粒的表面燃烧反应。

环氧丙烷的反应过程简化为

![]()

铝粉的反应过程简化为

![]()

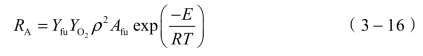

气相反应过程选用有限速率模型,假设反应单步不可逆,采用由Arrhenius公式计算得出化学反应速率RA:

式中,Yfu为燃料质量分数,YO2为氧气质量分数;Afu为Arrhenius公式中的指前因子,E为活化能,通过试算对Afu和E进行了标定,两参数分别取值5×1011和1.6×108 J/kmol;R为普适气体常数,为8.314 J/(mol·K-1)。

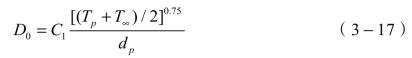

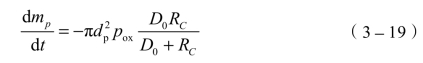

铝粉燃烧采用动力学—扩散控制反应速率模型,假定表面反应速率同时受到扩散过程和反应动力学的影响,该模型的扩散速率常数为

化学(动力学)反应速率常数为

依据两者不同的加权值得到铝粉的燃烧速率为

式中,D0为扩散速率常数;Tp为颗粒温度;T∞为气相温度;C1为质量扩散速率常数,C2为动力学指前因子;pox为颗粒周围的气相氧化剂分压。根据相关文献D0、C1、C2分别取值为5×10-12、3.8×105(m3·kg)1/2s、82 kJ/mol。

利用北京理工大学爆炸科学与技术国家重点实验室多相爆炸研究平台,开展FAE起爆性能试验,进行了爆炸浓度极限测试研究。爆炸极限浓度测试在罐体内进行,罐体内进行爆炸试验时,须确定罐体内爆炸瞬时燃料云雾的实际浓度。因此,固液混合燃料爆炸极限测试需要两个过程:固液混合燃料分散浓度测试,固液混合燃料爆炸极限测试。

3.3.1.1 固液混合燃料分散浓度测试

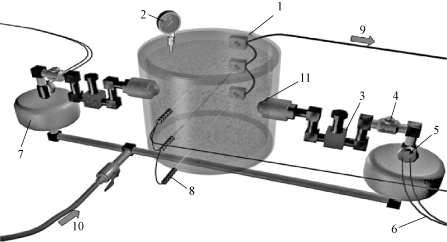

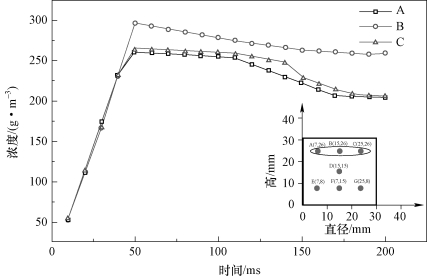

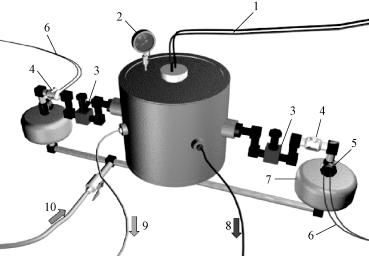

采用20 L圆柱形罐体(图3-16),罐高度为h=312 mm,直径ϕ=300 mm,罐体两侧采用双喷嘴气动分散系统,喷嘴内径ϕ=35.1 mm,外径ϕ=40 mm。将固液混合燃料装入储料盒,通过脉冲高压将燃料喷入罐体,利用云雾浓度粒度测试系统,测试罐体内的浓度变化。其中喷射脉冲压力为0.8~2 MPa,脉冲时间为50 ms,通过浓度实验,得到罐体内浓度随时间的变化曲线,典型结果如图3-17所示。

图3-16 20 L圆柱形试验罐体

1—点火电极;2—压力(真空)表;3—储料盒;4—电磁阀;5—单向阀;6—同步控制;7—高压气罐;8—温度测试;9—压力测试;10—充气管;11—喷嘴

3.3.1.2 固液混合燃料爆炸极限测试

固液混合燃料爆炸极限测试试验系统主要包括以下几个部分:爆炸罐、点火系统、测试系统。试验系统如图3-18所示。

图3-17 浓度随时间的变化曲线(彩图见附录)

图3-18 爆炸极限测试装置

1—点火电极;2—压力(真空)表;3—储料盒;4—电磁阀;5—单向阀;6—同步控制;7—高压气罐;8—压力测试;9—温度测试;10—充气管

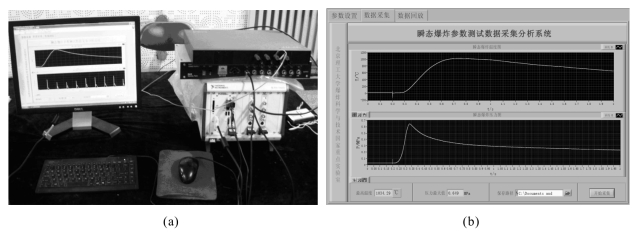

爆炸参数测试系统基于虚拟仪器设计搭建(图3-19)。系统主要设备包括数据采集系统、压力传感器、信号调理器和压力传感器适配器。采用奇石乐(Kistler)公司生产的211M0160型压电式压力传感器,最大量程为1 000 psi,即6.895 MPa。数据采集系统选用美国国家仪器(NI)公司生产的NI PXI 5922高速数字化仪,分辨率为500 kS/s~15 MS/s,存储深度为8 MB/channel。

燃料样品通过高压气体喷入20 L爆炸罐体,利用爆炸压力监测,判断爆炸是否发生,确定爆炸试验的起爆时间。试验测试过程主要包括以下步骤:

(1)量取一定量的燃料放入储料盒。

(2)对火花放电装置中的储能电容进行充电,并调节好起爆延期时间(80 ms)和爆炸参数测试系统。

图3-19 爆炸参数测试系统

(a)测试系统硬件;(b)测试数据分析软件界面

(3)进行燃料喷射形成云雾。

(4)对云雾进行火花放电点火的同时,触发爆炸参数测试系统,获得本次点火云雾中的压力变化曲线。

(5)根据火花放电点火之后测得的混合物压力变化曲线及ASTM标准(容器内压力变化超过7%即为爆炸反应发生)判断点火是否成功。如果能够成功点火,则记录并保存由爆炸参数测试系统获得的混合物爆炸压力变化曲线。每发试验重复3次。

(6)每次试验之后,通过排气系统将容器内的气体产物排出,并用压缩空气吹洗容器。

(7)试验从高浓度开始,浓度逐渐减小。浓度较高时,试验浓度间隔(步长)选取以20 g/m3浓度接近爆炸极限时浓度间隔(步长),采用10 g/m3,以保证爆炸极限测试误差小于10 g/m3。

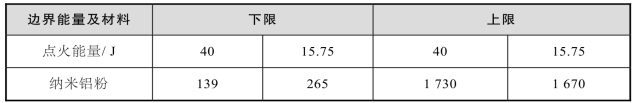

3.3.1.3 爆炸极限测试结果

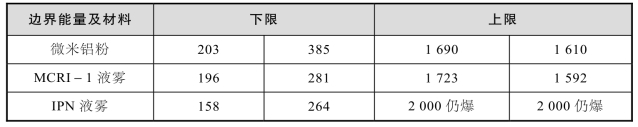

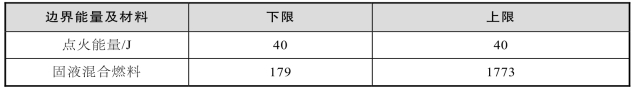

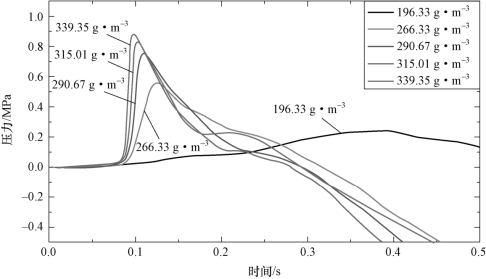

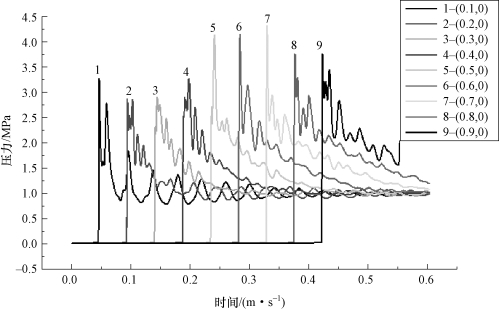

试验得到MCRI-1液雾在40 J点火能量下爆炸浓度下限是196 g/m3,详细结果如图3-20和图3-21所示。云爆燃料的爆炸浓度极限参数如表3-9、表3-10所示。

表3-9 单质燃料爆炸浓度极限/(g·m-3)

续表

表3-10 混合燃料爆炸浓度极限/(g·m-3)

图3-20 MCRI-1液雾在不同浓度和40 J点火能量下的压力

图3-21 MCRI-1液雾在不同浓度和40 J点火能量下的温度

3.3.1.4 云雾爆轰性能验证

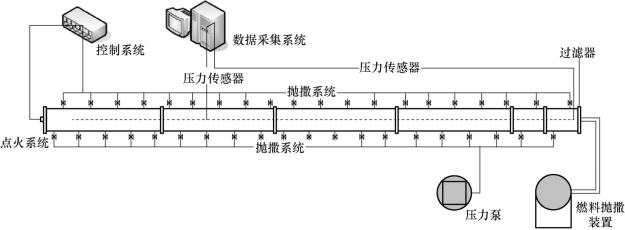

利用北京理工大学爆炸科学与技术国家重点实验室多相爆炸研究平台,开展FAE云雾爆轰验证。试验系统主要包括如下几部分:水平多相燃烧爆炸管、泄爆罐、喷粉喷液系统、点火系统、测试系统、控制系统以及其他设备。整个试验系统的示意图如图3-22所示。

图3-22 水平多相燃烧爆炸系统

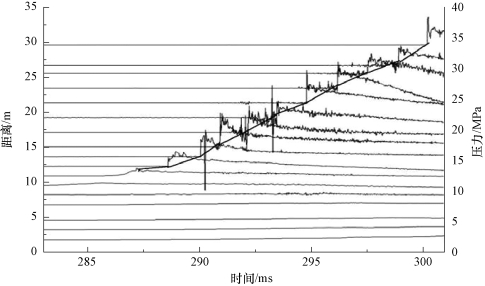

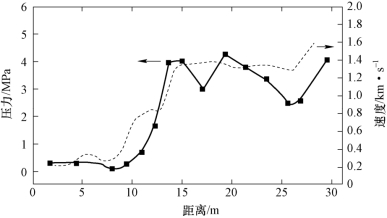

在长直管道壁面沿轴向布置17个压力传感器,用于对混合物DDT过程的监测,其中传感器位置与管道点火端的距离均为2 m。测试的云爆药剂体系为铝粉:敏化剂:高烃=40%:35%:25%。对给定燃料空气混合物燃烧转爆轰的过程进行了试验研究,其典型试验结果如图3-23、图3-24所示。

图3-23 云雾管道内不同测点处压力随时间的变化曲线

图3-24 云雾爆轰峰值超压和爆轰速度测试结果

测试结果表明,云爆药剂铝粉:敏化剂:高烃=40%:35%:25%的爆轰压力为3.5 MPa,爆轰速度为1 500 m/s。对于管道内云雾爆轰过程,也开展了管内云雾爆轰发展的数值模拟。图3-25为管内不同位置监测点处爆轰压力,可以看出云雾爆轰的爆轰压力平均为3.5 MPa,爆轰速度约为1 500 m/s。

图3-25 燃料空气炸药爆轰典型数值结果(彩图见附录)