12.2.2 主要研究内容

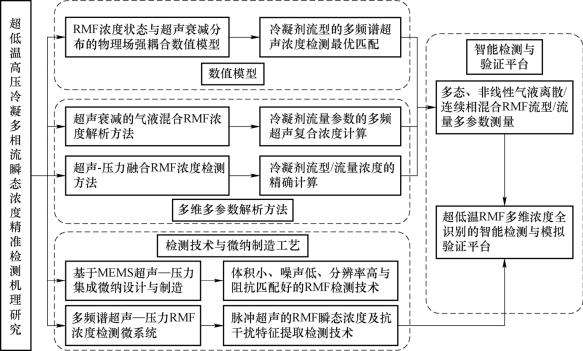

本课题组以气液混合超低温冷凝剂加注过程的RMF浓度检测作为研究对象,进行RMF浓度超声—压力融合检测方法研究。针对冷凝剂加注过程的多态流型与非线性流量不确定环境,突破RMF瞬态浓度超声—压力融合检测技术空白,建立超低温RMF浓度检测模拟验证平台。课题组将结合理论计算与检测数据的比较分析,优化浓度检测模型,力争形成重要科学仪器平台。具体机理研究技术路线如图12-4所示。

12.2.2.1 研究RMF浓度与超声衰减分布物理场耦合机理

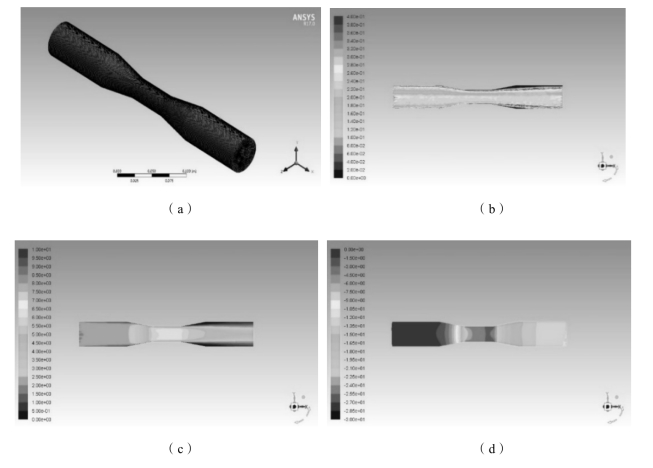

研究超低温RMF浓度分布机理。由于超低温气液态冷凝剂的流型多态和流量非线性,其浓度参数存在不稳定和制冷效率多参数耦合特点,课题组采用数值模拟方法进行冷凝剂流态的建模与参数仿真分析,设定边界条件下冷凝剂加注过程的流动仿真模型,分析RMF浓度在不同流速、压力下的流动分布状态。课题组对RMF扩散过程采用ANSYS FLUENT流体仿真软件,建立了几何变截面的浓度分布,如图12-5所示。课题组将进一步结合超低温RMF流型—流量检测需求,建立冷凝剂加注过程的流型—流量与RMF浓度空间分布模型。

图12-4 超低温高压冷凝多相流瞬态浓度精准检测机理研究技术路线

图12-5 RMF浓度分布仿真模型

(a)流场网格划分;(b)流场浓度;(c)流场速度;(d)流场静压

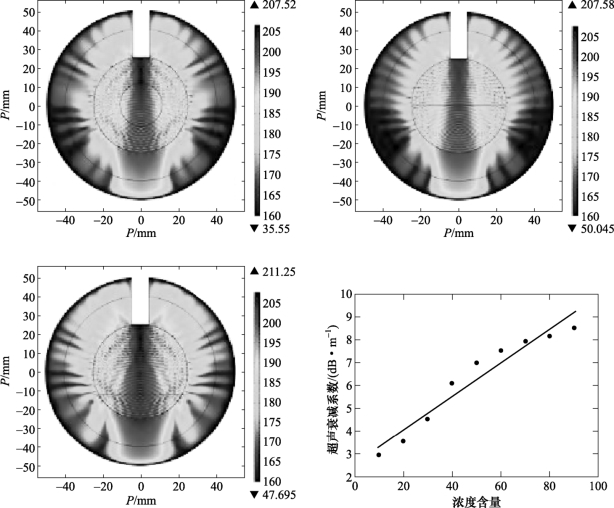

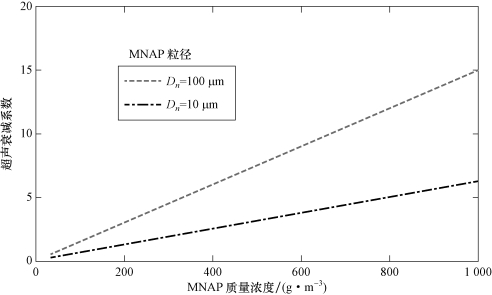

分析超低温高压环境下RMF的超声衰减机制,结合超声衰减与RMF浓度、流速及物理尺度等参数的分析,建立浓度与超声衰减分布的物理场耦合仿真模型,得到在不同RMF流型/流量浓度下的超声衰减分布状态与规律。课题组建立了剖分截面的RMF浓度与超声分布耦合模型,如图12-6所示。课题组将进一步根据冷凝剂加注过程中多态流型、非线性流量RMF参数测量的需求,建立超声衰减分布机理模型。

图12-6 不同RMF浓度下的超声分布及衰减曲线

12.2.2.2 非线性RMF流量浓度的超声衰减检测解析模型

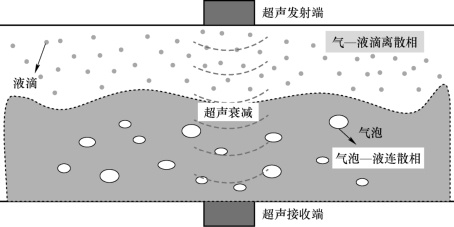

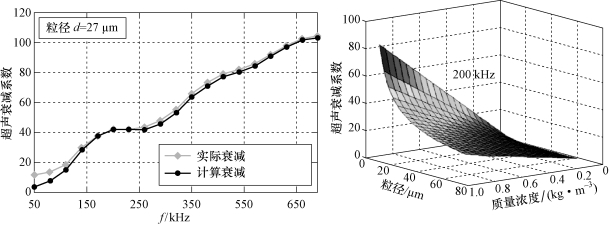

抽象冷凝剂加注过程为稳态层流的气—液滴离散相和气—液连续相混合RMF,分析超声在气液混合多相流的散射与吸收衰减特性,如图12-7所示。课题组建立了气—液滴离散相超声衰减模型,得到了关于超声频率、粒度与浓度对超声衰减的影响,如图12-8所示。分析了气—液连续相的超声时—频响应特性,建立了超声的衰减传递函数,如图12-9所示。课题组将进一步对冷凝剂加注过程中气液离散—连续相混合特性,建立非线性RMF流量浓度超声衰减的解析模型。

图12-7 RMF分布状态示意

图12-8 离散相浓度与超声散射衰减的曲线关系

图12-9 连续相浓度与超声频率、吸收衰减的曲线关系

12.2.2.3 研究RMF多频谱超声波脉冲瞬态浓度检测方法

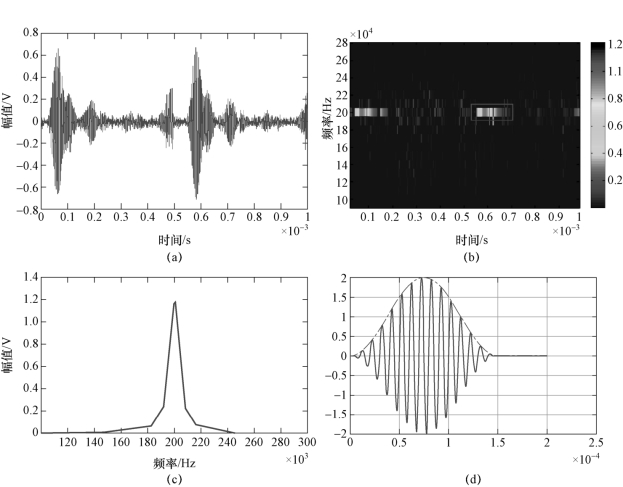

建立RMF浓度的多频谱超声信号特征提取与抗干扰处理模型,分析干扰与噪声产生机制,进行超声脉冲波的频率分析;对干扰频域进行滤波,解决不同流态—流量的多频谱超声最优频率、高分辨率与抗干扰检测。课题组对单一频率的超声波脉冲信号,采用Hilbert-Huang变换(HHT)时/频域分析方法生成相应的光谱,将原始信号简化为固有模态函数(IMF),通过EMD分为高阶和低阶,使用矩形窗口技术,进行了RMF自适应浓度特征识别,如图12-10所示。课题组将进一步研究挖掘多频谱复合RMF浓度检测原理,基于脉冲压缩原理提高超声衰减的分辨率与抗干扰能力,突破RMF瞬态浓度测量的技术空白。

图12-10 基于超声衰减的浓度特征自适应提取(彩图见附录)

(a)超声波脉冲原始波形;(b)超声波脉冲频谱图;(c)超声波脉冲中心频率提取;(d)浓度特征提取

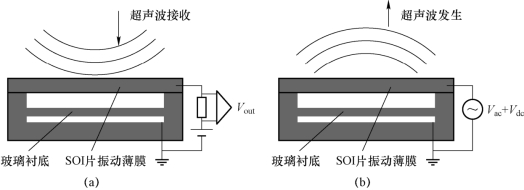

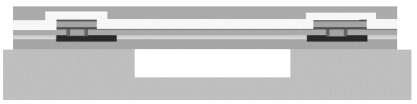

12.2.2.4 研究MEMS阵列式超声—压力单片集成与微纳制造工艺

采用电容式微机械超声(CMUT)微纳制造方法,以器件灵敏度高、杂散电容小、满足频率及量程要求为出发点,采用阳极键合工艺制造CMUT工艺流程,由上、下电极引线互错的电容式超声传感器,如图12-11所示。其中,绝缘性好的玻璃衬底避免了以导电硅为衬底的传感器杂散电容大的缺点;SOI片作振动薄膜,可达到很好的厚度均匀性。

图12-11 CMUT工艺流程超声传感器集成原理

(a)CMUT接收端集成原理;(b)CMUT发生端集成原理

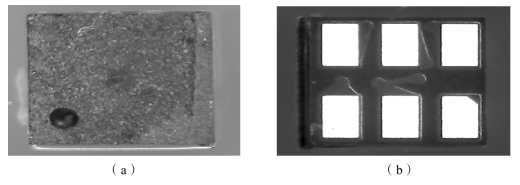

采用压阻式MEMS压力传感器微纳制造方法,通过半导体膜片四处产生较大应力差的区域布置压敏电阻,进行电阻的噪声模型和灵敏度计算,得到传感器的灵敏度、噪声和压力分辨率。最终采用MEMS-CMOS兼容芯片集成化设计,获得优化设计的结构参数和工艺参数,如图12-12、图12-13所示。课题组今后将进一步研制用于RMF浓度检测的超声—压力单片集成微纳设计与制造工艺,形成冷凝剂加注过程流型—流量在线智能检测微系统,形成多维、多参数的RMF检测新方法与微纳制造。

图12-12 集成单芯片压力传感器结构图

图12-13 集成芯片封装样品

(a)顶视图;(b)底部焊盘