8.6.3 试验结果与数据分析

双频超声传感器的响应时间t1:根据测量换能器的发送端与接收端的时间间隔获得;通过测量可知双频超声传感器的响应时间、后端信号处理电路的处理总时间为1.92ms。信号A/D转换时间t2:现有浓度检测系统方案中含有前端信号处理电路,将正弦波形转换为正弦波幅值包络线,即A/D转换电路采集处理的是声波幅值的直流信号,无须进行数据调幅处理,因此信号A/D转换采集时间约等于A/D硬件转换时间。当前设计中,硬件部分采用STM32系列微处理器,系统主频率为72MHz,A/D转换速率可以高达1MHz。结合前期研究成果,系统实际设定采样频率为10kHz,即A/D转换时间小0.1ms,满足云爆燃料云雾浓度弹载条件下双频超声浓度检测快速响应的需求。

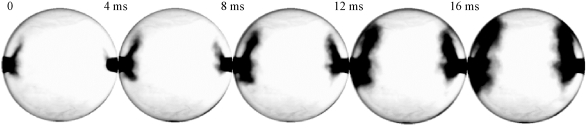

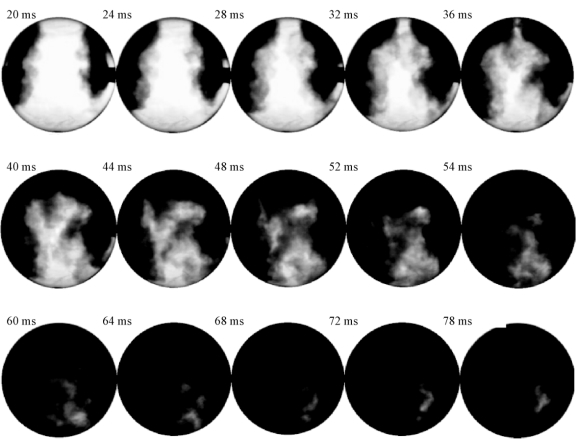

采用双频超声复合浓度检测系统对同一稳态云雾浓度进行误差计算和精度评估。为了预先直观判定铝粉的抛撒分布过程,通过高速摄影捕捉铝粉抛撒(质量分别为2g、4g、6g),分布过程如图8-29所示。分布过程显示铝粉抛撒至均匀时间为70ms左右。

图8-29 不同时刻粉尘抛撒瞬间

图8-29 不同时刻粉尘抛撒瞬间(续)

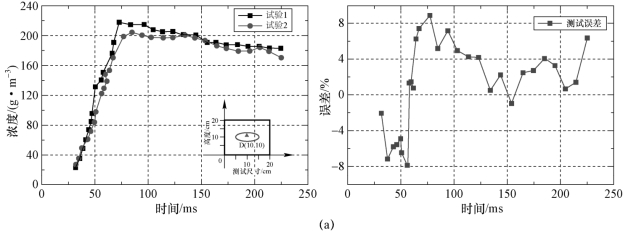

可以得出,双频超声检测的铝粉最大浓度在铝粉抛撒后70ms左右,可以认为,此刻铝粉完全抛出并均匀悬浮在腔体内。使用双频超声浓度检测装置进行铝粉云雾浓度测量,铝粉质量为2g、4g、6g的双频超声法复合云雾浓度检测两次试验数据对比及误差曲线如图8-30和图8-31所示。从图中可以得出,双频超声法浓度检测试验结果与图像法检测结果一致,即在60~80ms时,粉尘浓度达到最大值,接近标称浓度的分布状态。

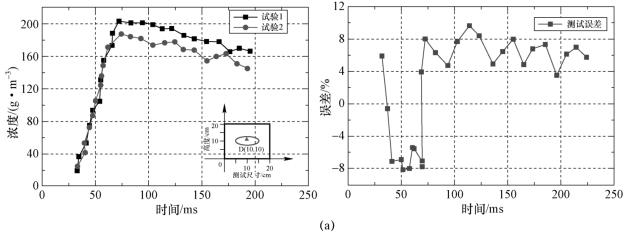

图8-30 双频超声法铝粉浓度检测及误差数据

(a)气动压力0.4MPa、铝粉量4g(标称浓度200g/m3)

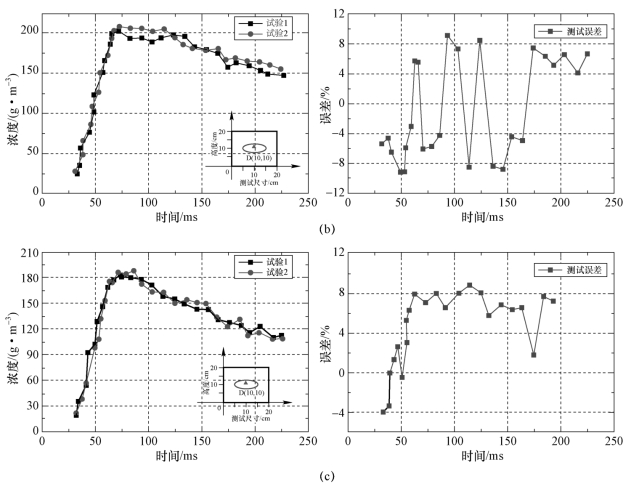

图8-30 双频超声法铝粉浓度检测及误差数据(续)

(b)气动压力0.55MPa、铝粉量4g(标称浓度200g/m3);(c)气动压力0.7MPa、铝粉量4g(标称浓度200g/m3)

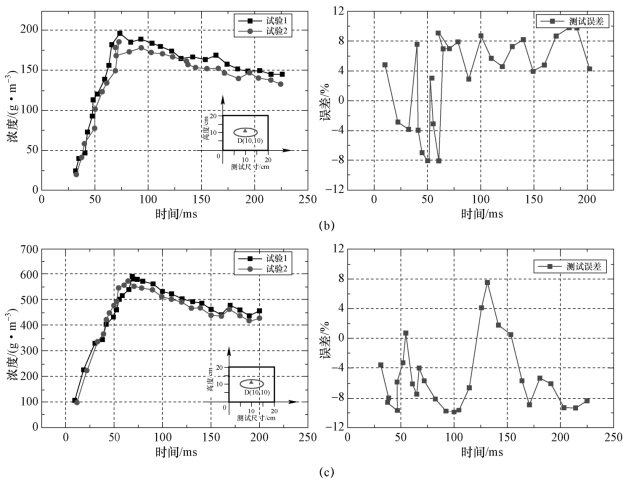

图8-31 双频超声法铝粉浓度检测及误差数据

(a)气动压力0.8MPa、铝粉量4g(标称浓度200g/m3)

图8-31 双频超声法铝粉浓度检测及误差数据(续)

(b)气动压力0.8MPa、铝粉量8g(标称浓度400g/m3);(c)气动压力0.8MPa、铝粉量12g(标称浓度600g/m3)

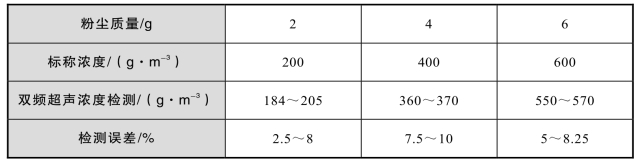

综上分析,即在铝粉云雾标称浓度(一定质量的铝粉在腔体内理想均匀分布时的浓度,标称浓度=质量/体积)分别为200g/m3,400g/m3,600g/m3下,两组试验数据表明双频超声复合检测的误差均在10%以内,充分验证了本课题组研制的双频超声复合浓度检测系统的可靠性(表8-6)。

表8-6 检测误差