10.4.2 试验方法

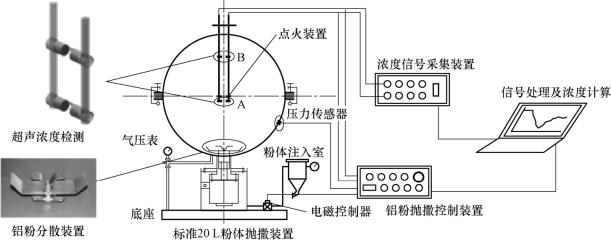

使用配备回弹喷嘴的20L球形容器,进行涉及铝粉尘扩散和爆炸的测试,如图10-18所示。Sanchirico等先前基于20L容器中具有不同直径和不同分散压力的粉尘的分散度,研究了标准分散系统(即回弹喷嘴)对颗粒完整性和均匀性的影响。他们的工作证实了使用该设备研究与铝粉尘扩散相关的参数的可行性。

图10-18 铝粉爆炸特性试验系统图

本试验中的试验设备主要由标准的铝粉分散系统、位置A和B处的超声波脉冲传感器、自动控制系统、信号采集单元和信号分析系统组成。自动控制系统包括控制粉尘扩散的电磁装置、点火装置和压力监控器。使用回弹喷嘴可确保有效地分散铝粉尘。信号采集系统实时监测铝粉尘的质量浓度,同时信号分析单元确定点火时间和爆炸特性。在每次试验期间,在10ms的时间间隔内以2MPa的压力注入铝粉。容器中的初始压力为0.015MPa,而进料阶段结束时的压力为1bar。在注入粉尘之前的20ms内,在200ms的时间范围内以2MHz的频率采集了该信号。表10-5提供了试验系统参数。

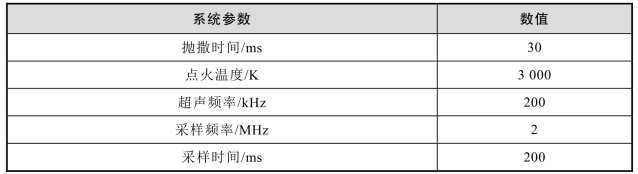

表10-5 试验系统参数

续表

本试验中,当铝粉扩散到脉冲传播的区域时,超声波脉冲将衰减,并且可以通过数字计算来提取铝粉浓度。此外,使用安装在20L容器中的两对超声波传感器检查与铝粉尘扩散的浓度特性,监视浓度分布的变化,并验证湍流和分散均匀性之间的相关性。

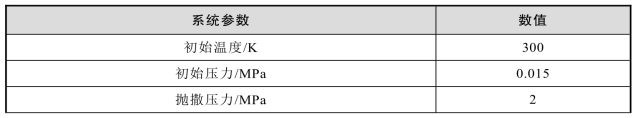

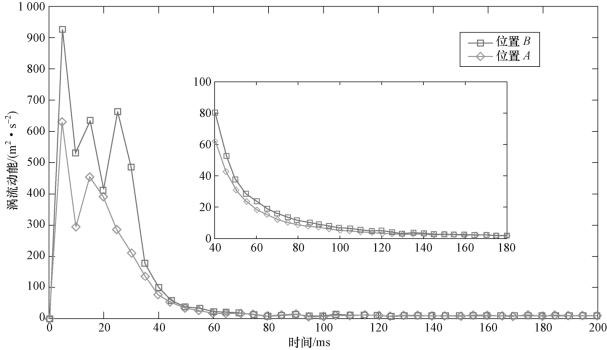

铝粉尘以标称浓度300g/m3分散在容器中之后,获取超声脉冲信号,并使用HHT方法在200ms的采样期间内获得相应的超声脉冲幅度。当存在湍流时,超声波信号的幅度会突然改变,在位置A和B处确定了铝粉的局部浓度和湍流分布,以说明铝粉分布位置的影响。如图10-19所示,在200ms的采样时间内,在最初的20ms内采集的信号代表原始参考信号,20~60ms的信号主要反映了湍流的影响。此后,湍流减弱,分散的铝粉在180ms内逐渐变得更加均匀,此后粉尘开始沉降。这与超声波脉冲的幅度在馈电阶段急剧增加,然后

图10-19 铝粉爆炸特性试验系统图(彩图见附录)

减小到小于参考信号的幅度吻合。这些试验结果证实在进料阶段达到了最大湍动能值,在此阶段之后,动能随时间衰减,灰尘逐渐达到均匀分散。因此,可以确定铝粉达到最佳浓度分布状态时的点火延迟时间,这些特征与Benedetto等报告的结果一致。

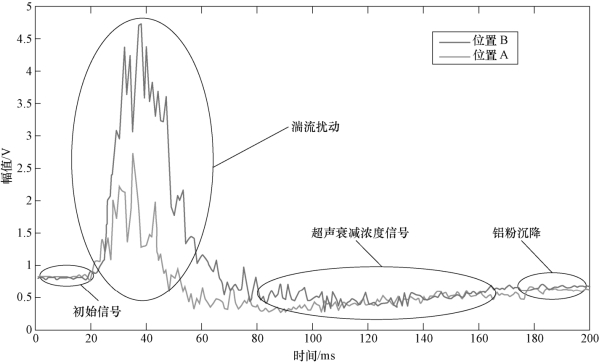

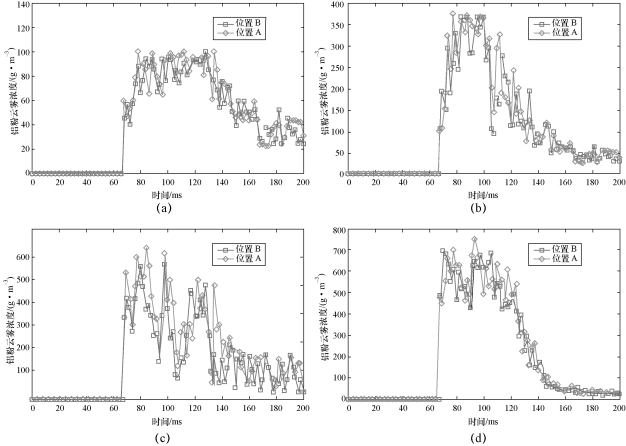

通过计算点A和点B的浓度,可以确定20L容器中粉尘的分散均匀性,结果如图10-20所示。此处,分别在标称浓度100g/m3、300g/m3、500g/m3和700g/m3下测定铝粉尘的试验浓度分布。总体而言,随着湍流的减弱,A和B位置的浓度差异会随着时间的推移而变小。

图10-20 位置A和B的铝粉浓度分布(彩图见附录)

(a)100g/m3铝粉分布状态;(b)300g/m3铝粉分布状态;(c)500g/m3铝粉分布状态;(d)700g/m3铝粉分布状态

铝粉在测试容器中的运动主要由湍流和重力G决定。从图10-21中可以看出,湍流动能在40ms之后随时间衰减,因此湍流强度已经非常大。进料60ms后,湍流动减弱,铝尘云团悬浮,超声波信号开始衰减;最后,铝尘由于重力作用逐渐下沉。图10-21表明,在80~120ms时段,粉尘的扩散相对均匀,而位置A处尘埃云的浓度和均匀性好于位置B处的尘埃,这也验证了湍流对浓度分布的影响。因此,这些数据也证实了将点火位置定位在试验装置中心的必要性。之后,铝尘开始沉降,浓度逐渐降低。

图10-21 铝粉抛撒的湍流分布

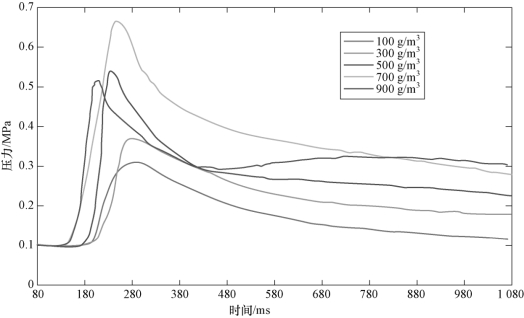

为了验证不同浓度的铝粉尘的爆炸压力,在标称浓度为100~900g/m3的分布情况下,选择点火延迟时间设置为进料后80ms,已经产生了铝粉尘浓度的最佳分布,从而使真实浓度接近标称浓度。可以使用这些数据评估粉尘的爆炸能力和能够产生爆炸的铝粉尘浓度范围。使用压力传感器获得了各种浓度的压力数据,结果曲线如图10-22所示。压力使粉尘浓度在100~700g/m3的范围

图10-22 铝粉爆炸特性试验系统图(彩图见附录)

内增加,然后在700~900g/m3的范围内减弱。因此,推断在700~900g/m3范围内的浓度下可获得最佳爆炸能量。