9.4.3 浓度信号处理

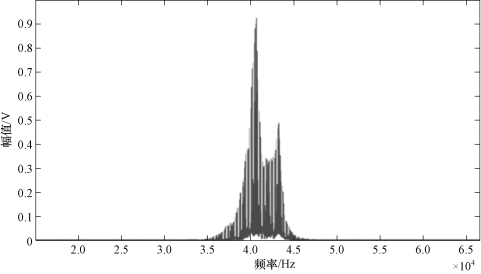

该测试的参考波形如图9-28所示,通过快速傅里叶变换(FFT)分析的超声波脉冲波的幅度—频率特性如图9-29所示。

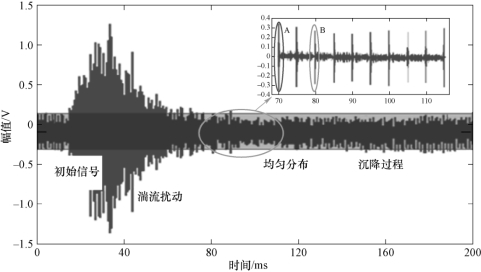

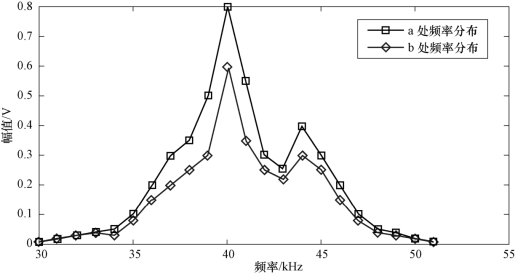

在铝粉扩展过程的前30ms中,超声波信号容易受到湍流的影响。因此,根据对铝粉浓度分布的模拟分析,超声信号分析选择了70~110ms相对稳定的时间段。接收到的脉冲如图9-30所示。出现了一些信号噪声,通过FFT幅度—频率分析可以轻松提取超声衰减,且脉冲信号足够明显,可以进行浓度表征,如图9-31所示。

图9-29 脉冲信号频谱图

图9-30 采集脉冲信号(彩图见附录)

图9-31 不同时间的超声波脉冲幅值比较

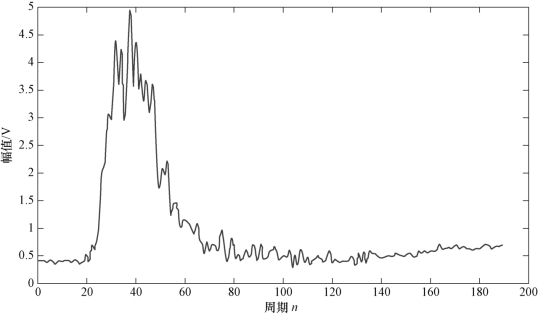

基于卡尔曼滤波理论,对信号进行希尔伯特变换获取包络谱,进一步进行卡尔曼滤波降噪,如图9-32所示。该融合模型可以有效减小检测误差和检测噪声,从而有效提高测试系统的测试精度,获得更为可信的云雾浓度数据。

图9-32 超声信号浓度特征提取过程

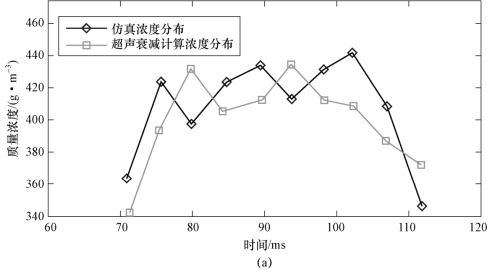

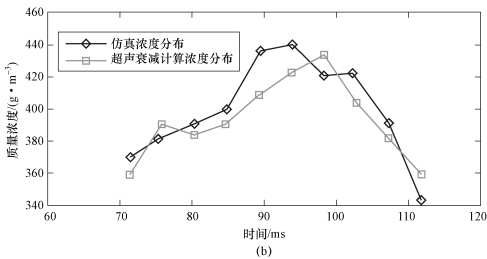

当铝粉颗粒均匀分布时,在20L球形容器中,在100μm和10μm不同粒径的铝粉质量浓度确定为70~110g/m-3。根据检测到的衰减特征,通过超声衰减模型计算MNAP的质量浓度,结果如图9-33所示。

图9-33 云雾(铝粉)质量浓度分布图

(a)粒径100μm

图9-33 云雾(铝粉)质量浓度分布图(续)

(b)粒径10 μm

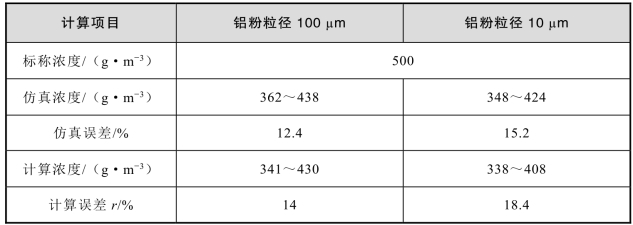

在70~110ms的时间段内,使用超声波传感器获得的测量结果与CFD模拟预测的结果一致;另外,发现铝纳米颗粒显示出比铝微粒更好的浓度分布特性。为了进一步讨论20L球形容器中铝粉云雾参数的特性,计算了模拟浓度和测量浓度之间的相对误差,如表9-4所示。

表9-4 铝粉云雾浓度比较分析

标称铝粉云雾浓度为500g/m3,即每单位云雾质量单位体积。当铝粉云雾在20L球形容器中均匀分布时,超声方法和CFD模拟之间质量浓度的计算误差铝粉粒径100μm颗粒和铝粉粒径10μm颗粒分别为14%和18.4%。这些数据也与Benedetto等和Zhang等先前报道的铝粉质量浓度和湍流之间的关系一致。因此,所提出的超声波脉冲衰减方法和测试系统有效地计算了铝粉在20L球形容器扩散过程中的浓度。