10.3.1 静态抛撒条件的模拟云雾浓度检测试验

采用静态抛撒条件下燃料分散模拟试验系统,模拟云爆燃料分散过程,产生小范围的动态燃料云雾,采用高速摄像机和双频超声复合浓度检测方法同时对动态云雾浓度进行检测,对双频超声复合浓度检测系统的检测精度进行评估验证。通过多次试验结果对比,验证动态云雾下双频超声复合浓度检测方法和系统的检测稳定性和一致性。以铝粉和玉米淀粉两种粉尘作为模拟燃料,相关物理参数、脉冲载荷条件如表10-3所示。

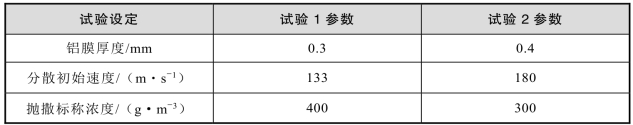

表10-3 试验条件

通过同步控制装置实现高速摄影与燃料分散装置同步触发,控制激波管产生云爆燃料静态抛撒条件下的初始速度分别为102m/s、133m/s、180m/s,检测该速度下动态云雾浓度、尺寸随时间的变化趋势。

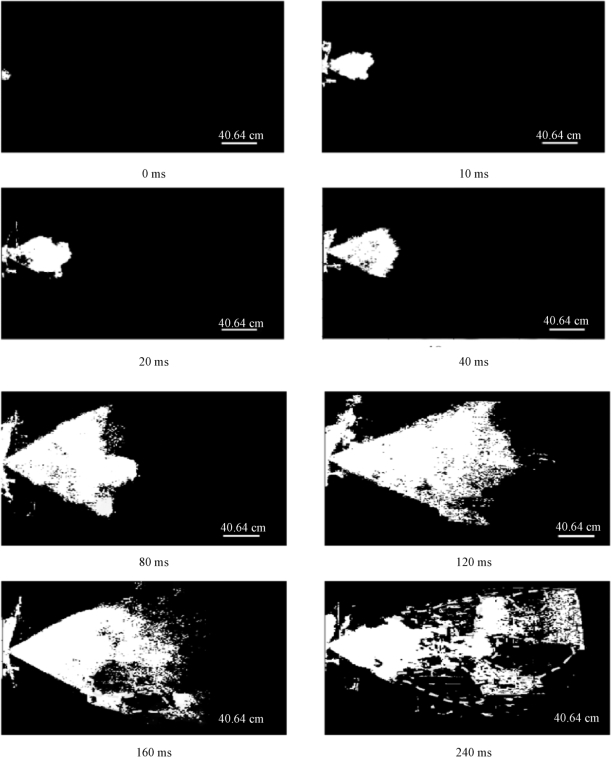

取分散速度133m/s铝粉分散后的云雾分散图像进行分析,图10-9中白色区域(见附录彩图)即为二值化处理后的云雾团形态,云雾呈扇形向外分散,分散后期在空气阻力以及气化作用下,云雾形态逐渐变得不规则,且出现面积不等的稀疏区。云雾分散过程中,云雾的边缘附近区域随着云雾浓度的降低,形成了云雾稀疏区,该区域云雾浓度低、云雾层薄。240~400ms为云雾分散后期流场图,云雾团中也出现一些稀疏区(图中黄色线条所圈区域,见附录彩图),其面积较小。通过图像的二值化处理后,由于云雾层极薄,所以经二值化处理后的稀疏区内云雾不显现。云雾稀疏区与稠密区的交替出现,使得云雾分散过程中的瞬态浓度在数值上会产生振荡。

图10-9 铝粉云雾分散二值图像(分散速度133 m/s)

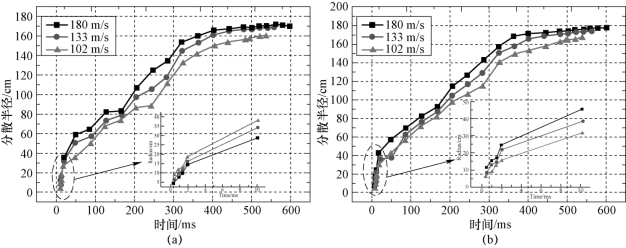

图10-10为铝粉和玉米淀粉不同分散初始速度时的云雾分散半径随时间变化曲线。图10-10(a)为铝粉云雾,当分散初始速度分别为102m/s、133m/s、180m/s时,分散半径分别为161cm、170cm、178cm;图10-10(b)为玉米淀粉云雾,分散初始速度分别为102m/s、133m/s、180m/s时,分散半径分别为162cm、170.5cm、180cm。500~600ms时间区间内,云雾半径基本不再增长。由图10~10可知,分散初始速度越高,云雾分散半径越大;约300m/s后,在空气阻力的影响下,云雾分散半径增长幅度变小。

图10-10 铝粉和玉米淀粉云雾分散半径随时间变化曲线

(a)铝粉;(b)玉米淀粉

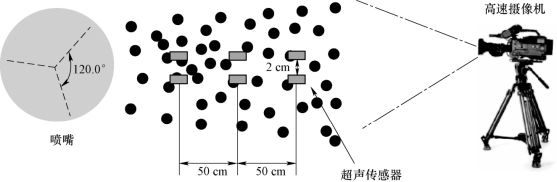

为便于观察云雾分散以及测量云雾浓度变化,将喷嘴按照120°角度分割,选取其中一个120°扇面分散方向进行分析。本试验云雾浓度分布测量分散距离基于云雾分散范围设定为50cm、100cm、150cm,且分别在三个距离处设置三对双频超声传感器,超声传感器接收端与发射端的间距为2cm,如10-11所示。

图10-11 燃料云雾浓度测量布置图

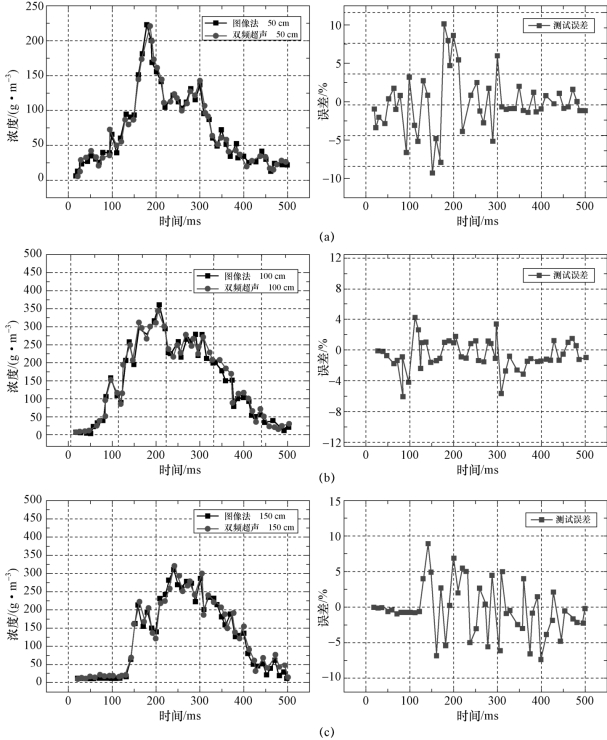

图10-12为使用高速摄像机、双频超声复合浓度检测系统同时检测模拟静态抛撒铝粉云雾浓度时的分布及误差分布。从图10-12可以看出,前200ms粉尘云雾浓度振荡上升,200ms前后出现浓度峰值,之后浓度逐渐降低。随分散距离的增加,粉尘云团浓度逐渐降低。铝粉分散后,云雾向外分散,云雾中间区域形成稀疏区,因此距离喷口越近的区域,其浓度衰减的速率越快;并且由两者获得的云雾浓度数据误差均小于10%,系统的测试一致性和可重复性较好。

图10-12 模拟静态抛撒铝粉云雾浓度及误差数据(铝粉分散初始速度133 m/s)

(a)抛撒距离50cm;(b)抛撒距离100cm;(c)抛撒距离150cm

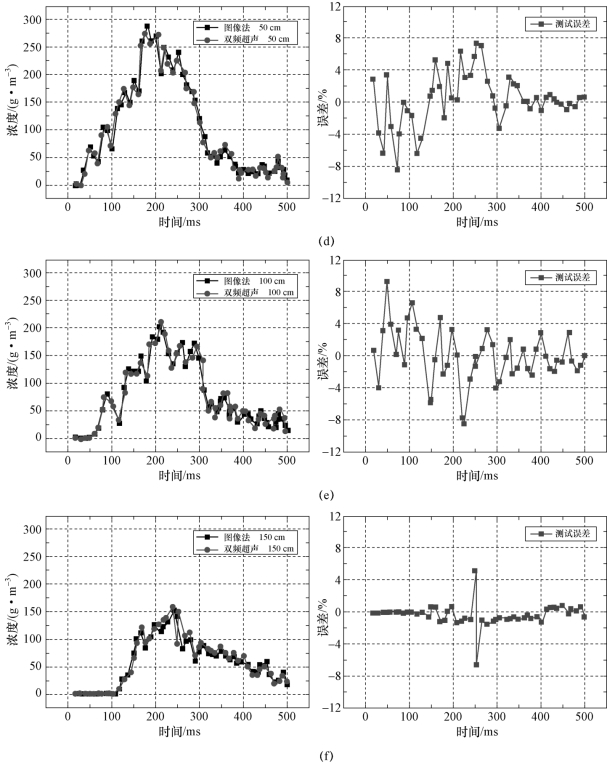

图10-12 模拟静态抛撒铝粉云雾浓度及误差数据(铝粉分散初始速度180m/s)(续)

(d)抛撒距离50cm;(e)抛撒距离100cm;(f)抛撒距离150cm

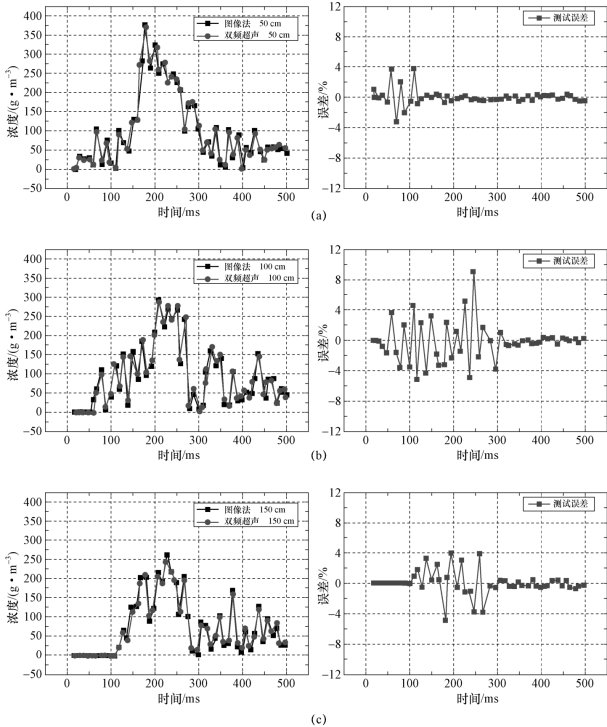

图10-13为使用高速摄像机、双频超声复合浓度检测不同位置(抛撒中心50cm,100cm及150cm)玉米淀粉云雾浓度时的分布及误差分布。可以看出,前200ms粉尘云雾浓度振荡上升,200ms前后出现浓度峰值,而后浓度逐渐降低。玉米淀粉分散后,云雾向外分散,云雾中间区域形成稀疏区。对固定的分散距离,云雾浓度均先增长后降低;随着分散距离的增加,云雾浓度逐渐降低。从试验结果可以看出,玉米淀粉与铝粉浓度检测分布趋势一致,双频超声复合浓度检测系统获得的云雾浓度检测数据与图像法获得的数据相比误差小于10%,系统的一致性和可重复性较好。

图10-13 模拟静态抛撒玉米淀粉云雾浓度及误差数据(玉米淀粉分散初始速度133 m/s)

(a)抛撒距离50 cm;(b)抛撒距离100 cm;(c)抛撒距离150 cm

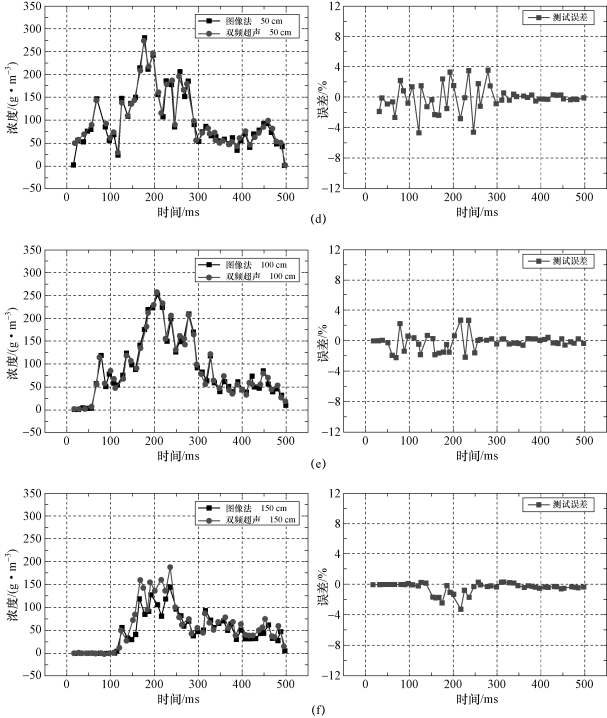

图10-13 模拟静态抛撒玉米淀粉云雾浓度及误差数据(玉米淀粉分散初始速度180 m/s)(续)

(d)抛撒距离50 cm;(e)抛撒距离100 cm;(f)抛撒距离150 cm