10.2.2 动态抛撒条件下模拟试验系统设计

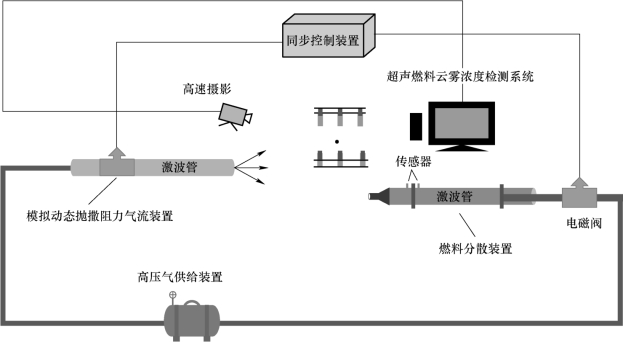

图10-7是模拟动态抛撒条件下云爆燃料分散试验系统。该系统在静态抛撒条件下燃料分散模拟试验系统的基础上增加了模拟动态抛撒阻力气流装置。该系统由燃料分散装置、双频超声复合燃料云雾浓度检测系统、高速摄影系统、高压空气压缩机、模拟高落速阻力气流装置、同步控制装置组成。

图10-7 动态抛撒条件下燃料分散模拟试验系统

10.2.2.1 模拟动态抛撒阻力气流装置设计

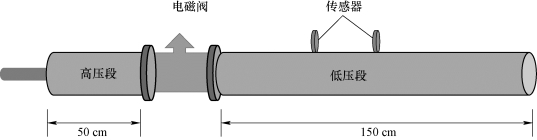

动态抛撒条件下阻力气流装置设计同样参照激波管的设计理论,与静态抛撒条件下燃料分散装置设计不同的是需要在径向分散云雾正交方向上施加高速气流模拟空气阻力。基于相对速度原理,通过两套激波管装置的组合运行,实现动态抛撒条件下的燃料分散试验。使用FLUENT流体力学软件进行估算,计算结果高压段长度为50cm,低压段长度为150cm,高压段最高承压5MPa。

如图10-8所示,低压段出口处设置两个压力传感器,两个传感器间距离为25cm,压力传感器采用KISTLER211B2,其承压为5000psi,灵敏度分别为1.156mV/psi、1.148mV/psi。传感器通过信号放大器与示波器连接,由示波器测出两个传感器输出的电压值波形以及波形的时间差,从而测量出激波管出口的初始速度。高压段与低压段之间采用高压高频电磁阀控制,其最高承压为6MPa,频率为2次/s,直径为80mm。

图10-8 云爆燃料动态抛撒落速下激波管结构设计示意图

10.2.2.2 模拟动态抛撒阻力气流速度设计

为了达到云爆燃料动态抛撒时的初始速度,基于相对速度原理,通过两套激波管装置的组合运行,调整激波管脉冲载荷,从而实现云爆燃料动抛时燃料分散所需的初始速度,如表10-1所示。

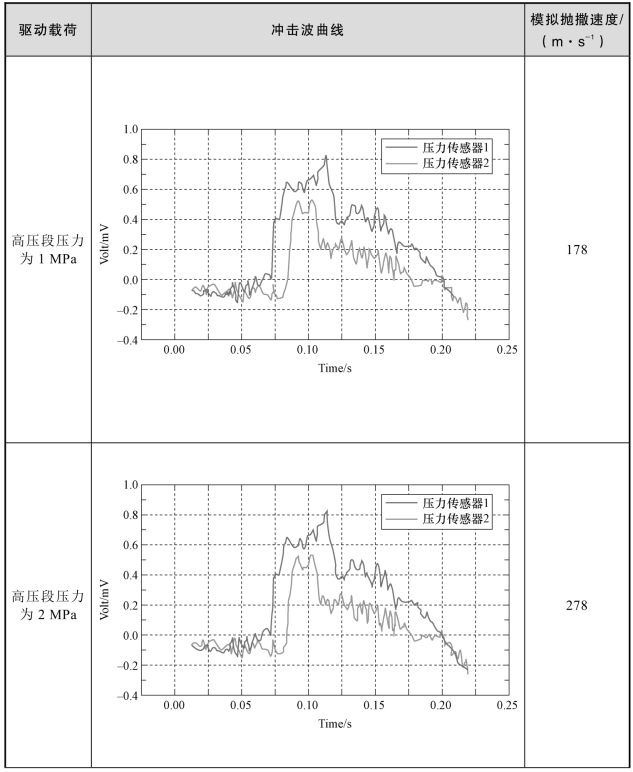

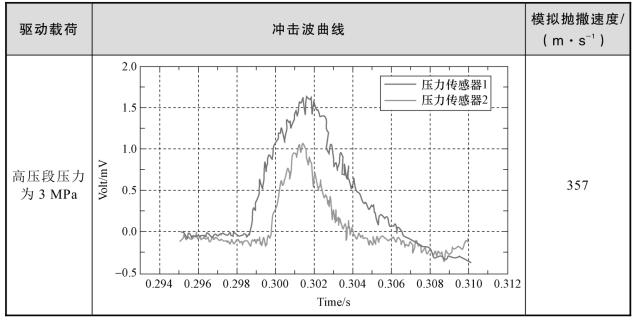

表10-1 不同驱动载荷时的冲击波曲线及模拟抛撒速度(彩图见附录)

续表

表10-1为驱动载荷1MPa、2MPa、3MPa时冲击波曲线,蓝色、绿色曲线分别为冲击波通过两个传感器时的曲线(见附录彩图),通过时间差计算气流的初始速度。

式中,V为冲击波速度;s为传感器间距离(20cm);Δt为两个传感器电压波间时间差。

模拟试验中,期望模拟的动抛初始速度接近真实动抛时的初始速度。但从目前调研的结果可知,模拟动抛条件下的燃料分散试验结果较少,因此可借鉴数值仿真。动态抛撒条件下燃料分散试验将通过改变激波管脉冲载荷到达178m/s、278m/s、357m/s三种初始落速。

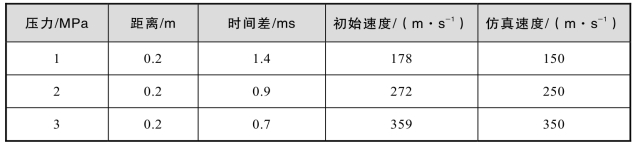

表10-2为不同驱动载荷时激波管出口气流速度与仿真速度对比,虽略有误差,但基本上模拟实现了云爆燃料动态抛撒时所需的初始速度。

表10-2 为不同驱动载荷时激波管出口气流速度与仿真速度对比