9.4.1 试验装置设计

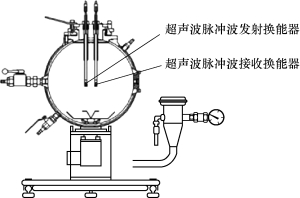

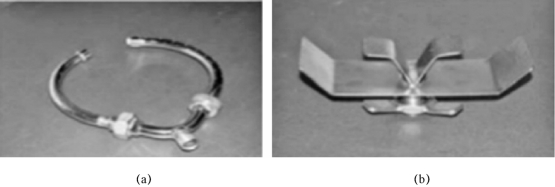

实验室粉尘爆炸试验通常是在标准20L容器罐内进行,结合欧洲标准EN14034(CEN/TC305,2004a;CEN/TC305,2004b;CEN/TC305,2004c)、ASTM标准E1226(2007)和中国标准GB/T16425(MCI,1996)。在本研究中,标准20L容器罐内不加点火系统,布置超声波脉冲换能器在球罐内进行铝粉云雾浓度检测,超声波脉冲发射换能器与接收换能器之间的间距L=20mm,如图9-19所示。

图9-19 标准20 L铝粉喷撒装置

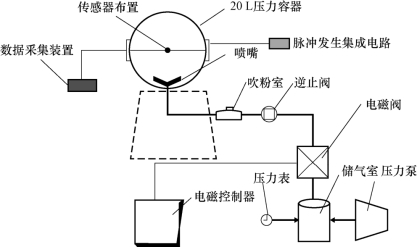

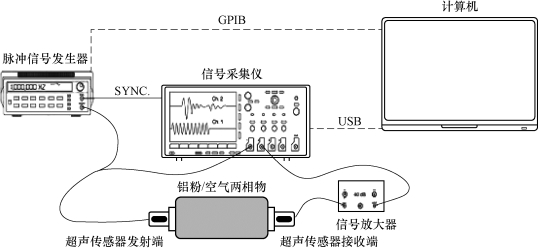

试验系统主要包括:铝粉抛撒气动装置,200kHz超声波脉冲浓度检测换能器,脉冲信号发生器及信号放大器,数据采集仪及处理计算机。其中,气动装置主要由压力泵、储气室、电磁阀及其控制器、逆止阀、铝粉填充室、喷嘴和20L压力球罐组成。一定质量的铝粉放置在填充室中,控制电磁阀通断时间和泵源气压,通过喷嘴将铝粉喷撒至球罐中,如图9-20所示。

图9-20 铝粉喷撒云雾浓度检测系统试验系统组成

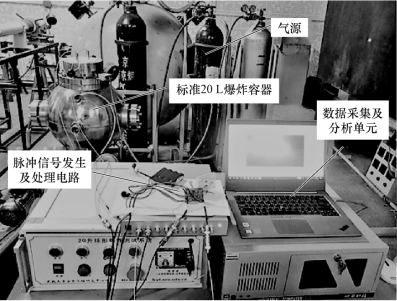

选用标准的20L的球体,按照ASTM E1226标准中报告的常规程序进行,如图9-21所示。分散测试带有回弹喷嘴和穿孔环,本次试验选择回弹喷嘴,试验布置如图9-22所示。

图9-21 铝粉喷撒云雾浓度检测试验

图9-22 云雾抛撒喷嘴

(a)环形;(b)回弹型

超声波在含颗粒的气固两相流中传播时,会产生能量的衰减和相位变化。其中能量衰减主要表现为声散射、黏性损失和热损失。利用超声换能器实时采集超声波在20L容器罐内铝粉—空气两相流的能量衰减,结合超声散射理论,计算铝粉分布浓度,如图9-23所示。超声波脉冲传感器布置在球罐的中心,探测铝粉浓度采集系统主要包括脉冲信号发生器、超声传感器发射端及接收端、信号放大器、信号采集仪及处理计算机。其中超声传感器发射端与接收端的间距d=20mm。

图9-23 铝粉浓度采集系统组成

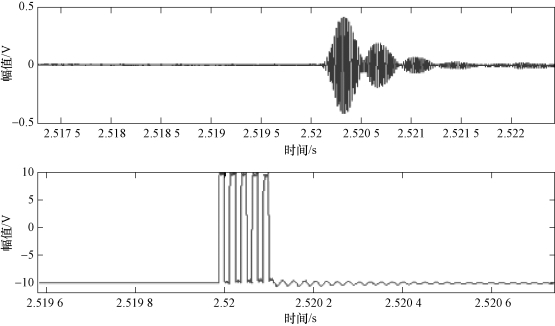

考虑铝粉在20L球罐喷撒的过程中伴随着湍流动能、气压等因素,考虑超声波在复杂、不确定干扰的影响。使用持续时间很短的脉冲波能有效抑制外界扰动,识别目标回波信号,同时具备功耗低、信噪比高的优点,如图9-24所示。脉冲信号发生器产生频率200kHz,幅值10Vpp,周期为5的脉冲信号激励超声传感器发射端,在空气中传播至超声传感器接收端,形成衰减振荡超声脉冲波,后经信号放大器调制在1V左右。

图9-24 激励信号与接收振荡脉冲信号

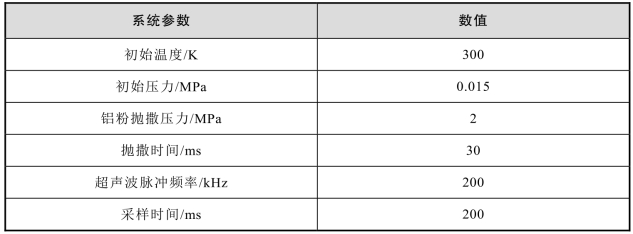

使用具有20mm的超声波传播距离,直径为10mm超声波传感器。当气压为2MPa且注入时间为10ms时,将微纳颗粒铝粉注入反应容器中。容器中的初始压力为0.015MPa,进料阶段结束时的压力为0.01MPa;信号采样频率为2MHz,采样时间为200ms,从铝粉颗粒注入前20ms开始。表9-2提供了试验系统参数。选择标称浓度为500g/m3铝粉颗粒(标称浓度是指一定质量的铝粉在20L的容器内完全均匀扩散)的参数如表9-3所示。

表9-2 试验参数

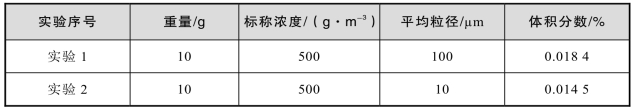

表9-3 铝粉参数