3.2.1 热缩式刀具夹头

热缩式刀具夹头在欧洲和日本等国家已开始作为标准夹头配置在高速加工中心上,主要用于高速精密切削加工,预计今后这种使用趋势将不断增多。由于小直径刀具在每分钟数万转的高速回转条件进行切削,因此,要求刀具的夹持刚性和振摆精度必须很高,热缩式刀具夹头正好可满足此种要求。

1.热缩式刀具夹头的工作原理

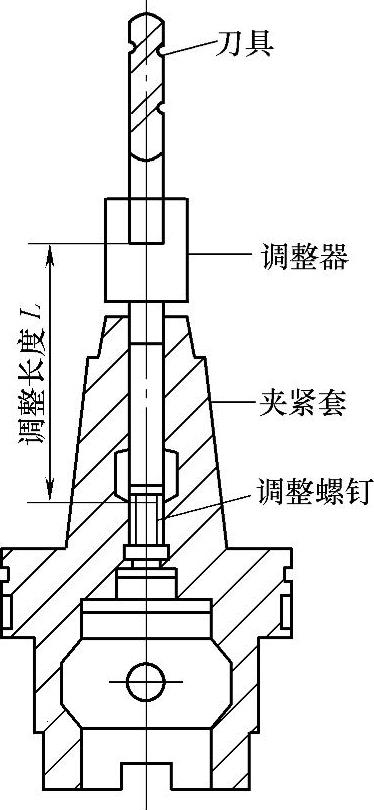

热缩式刀具夹头的夹紧原理应用了金属材料热胀冷缩的特点,在夹头加热处于膨胀状态时,将刀具柄部插入,夹头冷却收缩后,即可将刀具夹紧。热缩式刀具夹头结构较简单,仅由刀柄单体构成,刀柄中心部设有刀具安装孔,如图3-13所示。当刀柄的刀具安装部位受加热装置加热时,刀柄的刀具安装孔迅速扩张后可将刀具插入其中,待冷却到常温后刀具安装孔收缩而夹持刀具。为便于刀具安装和拆卸,热缩式刀具夹头(刀柄)采用一种特殊的金属材料,其膨胀系数远大于一般金属材料。在300℃左右,其膨胀量足以满足刀具的装卸。

2.热缩式刀具夹头的性能特点

与传统的弹性刀具夹头相比较,热缩式刀具夹头具有许多优点,主要表现在以下几个方面。

(1)具有稳定的高精度 传统的弹性夹套式刀柄由本体、弹性夹套、拧紧螺母等零件组合构成,同时,夹紧时夹套沿锥面很可能产生收缩不均、倾斜、变形,因而其组合精度低。热缩式刀具夹头由于是刀柄单体构成的,没有零件组合带来的精度低,并且是依靠金属的收缩方式夹持刀具,比机械性收缩方式离散度小,精度稳定性高。

图3-13 热缩式刀具夹头

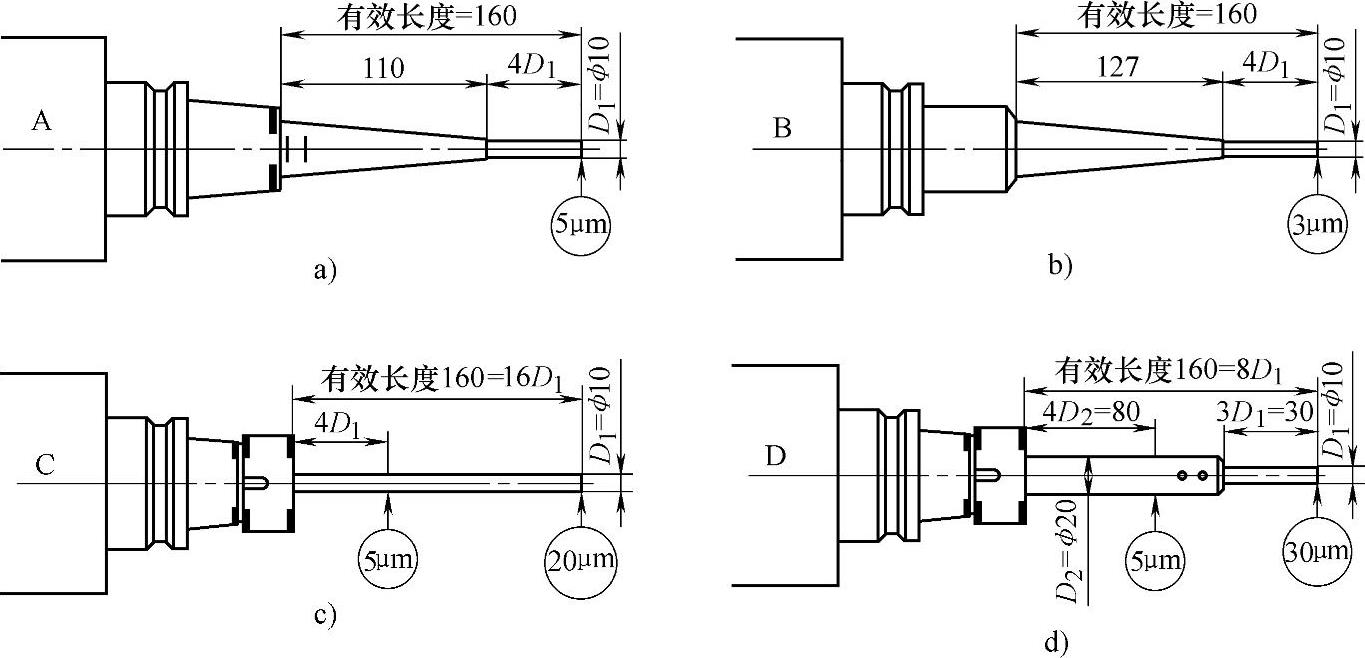

如图3-14所示图形,A:连接型热缩式夹头,B:整体型热缩式夹头,C:弹性夹头,D:弹性夹头和侧面锁紧式夹头相结合的夹头,4种夹紧方式在刀具伸出量(以有效长度表示)均为160mm的情况下,其刃尖振摆精度比较。由图可见,采用热缩式刀具夹头时,刃尖振摆精度最高为3~5μm,而弹性夹头则高达20~30μm。

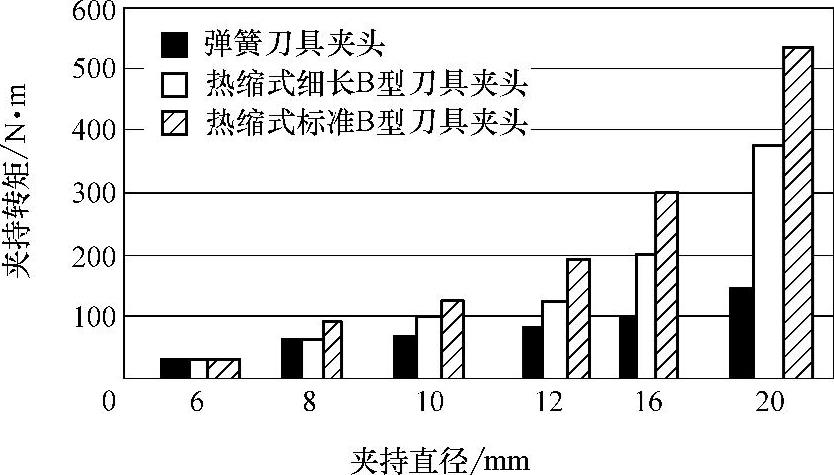

(2)对刀具能进行强力夹持 热缩式刀具夹头是依靠刀具安装孔的内径与刀具柄部外径的配合过盈量来进行夹持刀具的,配合过盈量的大小决定夹持力的大小。因此,希望刀具安装孔内径和刀具柄部外径的尺寸公差尽可能小,以保证它们的配合松紧要求。在此条件下,夹持转矩可达到弹性夹套式刀柄和油压刀柄的3倍,实现强力夹持。图3-15所示为热缩式刀具夹头和弹性夹头的夹持转矩比较。

图3-14 不同刀具装夹下的刀尖偏摆

图3-15 热缩式刀具夹头和弹性夹头的夹持转矩比较

(3)刀具具有高弯曲刚性 传统的弹性夹套式刀柄,由于其刀具安装部位的边沿处和靠近内侧处的夹持力不一致,因而刀具的夹持刚性不高,切削力容易使刀具产生挠曲。热缩式刀具夹头对刀具柄部进行全面均匀的夹持,所以比其他刀具夹头的刚性高,刀具受力挠度小。

(4)刀具系统具有高的动平衡性 热缩式刀具夹头由于是对称形状的单一部件构成的,其动平衡性非常好,即便没有进行动平衡的标准刀柄也具有很好的动平衡性。如一个HSK63型号的热缩式夹头在没有进行动平衡情况下,其动不平衡量也只为15g·mm;而一个滚针锁紧式夹头即使刀柄本身进行了动平衡,但安装刀具后拧紧套和滚针等部件,由于夹持操作而产生移动,从而也会破坏动平衡,其动不平衡量也在9~15g·mm。

由于热缩式刀具夹头与传统的弹性式刀具夹头相比表现出许多优点,因而使高速加工在主轴转速、刀具寿命、加工精度等性能方面的标准均跃升到一个新的档次。目前,适用于热缩式刀具夹头的刀具,仍以立铣刀为主,但品种呈现出不断增多的趋势。

3.热缩式刀具夹头的加热—冷却装置

热缩式夹头的热胀系统通常都是利用热感应线圈使刀柄的夹持部分在数秒钟内加热,使刀柄内孔随之扩张,此时立即把刀具装入刀柄内,而刀柄冷却收缩时,即可赋予刀具夹持面均匀的压力,从而产生很高的径向夹紧力,将刀具牢牢夹持住。因此,热缩式刀具夹头是一种刀具与刀柄间不介入任何物质的刀具夹紧方法,它可解决高速、高精度加工中极为重要的动平衡、振摆精度及夹紧强度等问题。

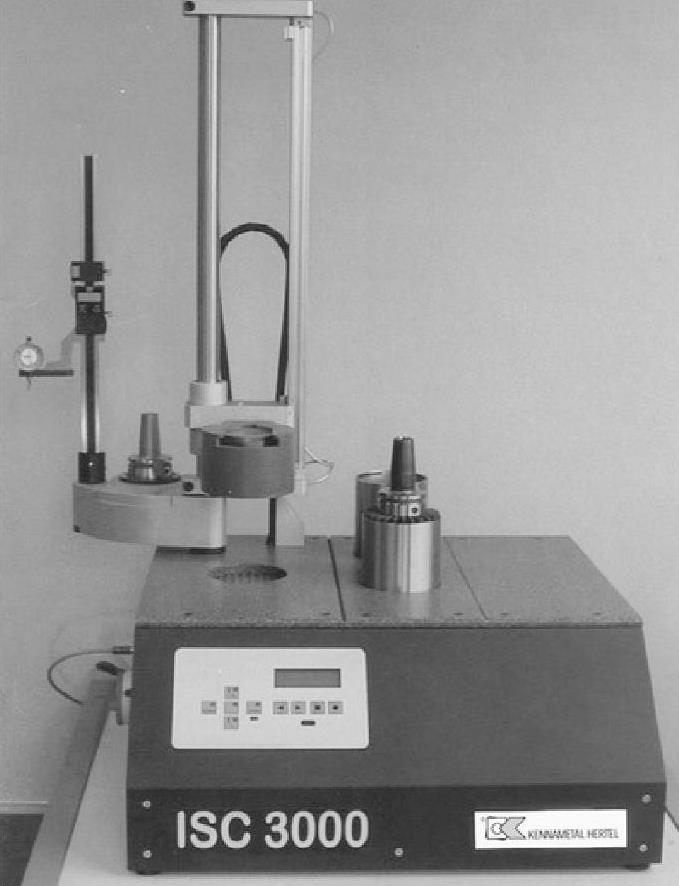

图3-16所示为某型号的热胀系统,该系列产品采用具有高能场的感应加热线圈,可在短时间内完成刀具更换。由于电磁场的局部性特点,30s以内即可将刀柄夹持部位加热,刀柄内径随之扩张,很容易进行刀具更换。装上或卸下切削刀具后,刀具夹头迅速冷却,因此,热量极少传导至夹头的其他部位或刀具的柄部。与用火焰或热气体加热的物体相比,热缩式刀具夹头是处于较冷的状态,整个刀具夹头在30s以内即可完全冷却。

图3-16 热胀系统