3.3 刀柄—机床接口技术

刀柄—机床接口即刀柄与机床的连接端所选的工具系统必须与机床主轴相对应。

在常规的数控切削中,传统的BT(72∶4锥度)工具系统占据了十分重要的地位。高速加工时,主轴工作转速达到每分钟数万转,在离心力作用下主轴孔的膨胀量比实心的刀柄大,使锥柄与主轴的接触面积减少,导致BT工具系统的径向刚度、定位精度下降;在夹紧机构拉力的作用下,BT刀柄的轴向位置发生变化,轴向精度下降,从而影响加工精度。机床停车时,刀柄内陷于主轴孔内将很难拆卸。另外,由于BT工具系统仅使用锥面定位、夹紧,还存在换刀重复精度低、连接刚度低、传递转矩能力差、尺寸大、重量大、换刀时间长等缺点。

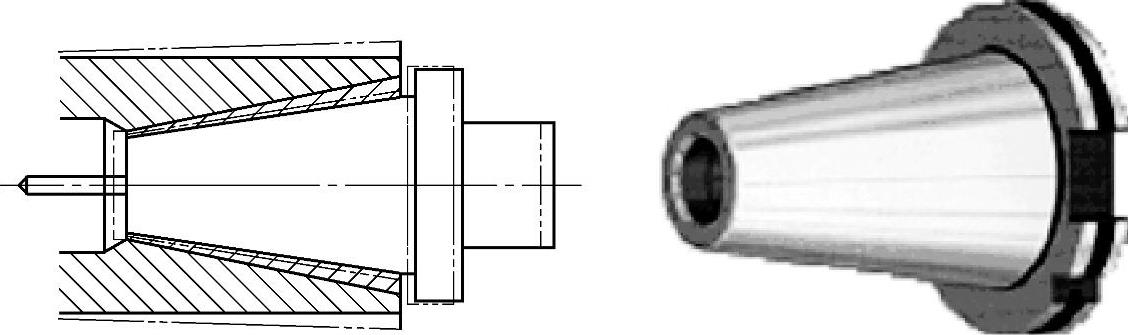

BT刀柄的锥度为7∶24,转速在10000r/min以下时,刀柄与主轴系统还不会出现明显的变形,但当主轴从10000r/min升高到20000r/min时,由于离心力的作用,主轴系统的端部将出现较大变形,其径向圆跳动公差急剧增加。主轴转速超过10000r/min时,刀柄与主轴锥孔间将出现明显的间隙,如图3-23所示,严重影响刀具的切削特性,因此BT刀柄一般不能用于高速切削。

图3-23 BT刀柄变形

为了克服传统刀柄仅依靠锥面定位导致的不利影响,一些科研机构和刀具制造商研究开发了一种能使刀柄在主轴内孔锥面和端面同时定位的新型连接方式——两面约束过定位夹持系统。两面约束过定位夹持系统弥补了传统工具系统的许多不足,代表了刀柄—机床接口技术的主流方向,得到越来越广泛的应用。目前,国外已研发了多种结构形式的两面约束过定位夹持系统,由于该系统具有重复定位精度高,动、静刚度高等一系列优点,可满足高速加工的要求。目前,该系统主要有短锥柄和72∶4长锥柄两种形式,具有代表性的主要有HSK、KM、NC5、BIG-PLUS等几种。

1.HSK工具系统

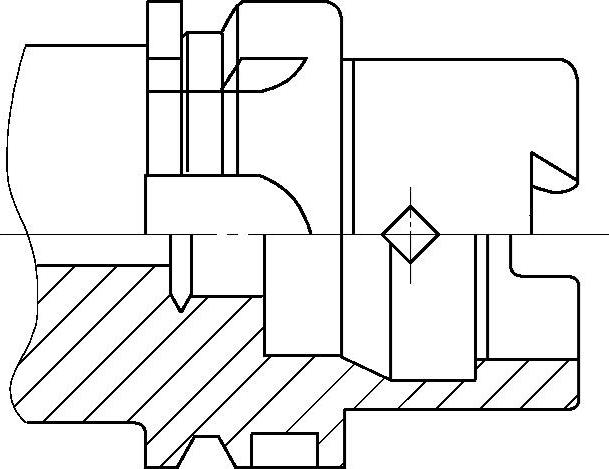

HSK刀柄是德国阿亨工业大学机床研究所研究的一种新型的高速短锥刀柄,如图3-24所示,其结构特点是空心、薄壁、短锥,锥度为1∶10。端面与锥面同时定位、夹紧,刀柄在主轴中的定位为过定位,使用由内向外的外涨式夹紧机构。这种刀柄是目前在高速加工上应用最广泛的一种。

2.KM工具系统

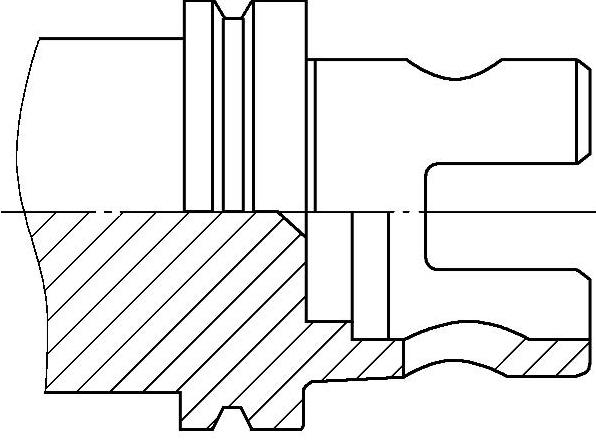

由美国肯纳公司研究开发的KM(Kennametal)模块系统——两面夹刀具系统,其结构如图3-25所示。KM工具系统采用了三点定位方式,既可用于车床又可用于车削中心和加工中心。由于它结构独特,具有高速、高刚性、高精度的优点,正在被越来越多的机床厂家采用。与HSK刀柄相比,KM刀柄与主轴锥孔间的过盈量高2~5倍,如KM6350(相当于BT40)的过盈量为10~25μm,其实际应用中,KM6350和KM4032的转速分别达到36000r/min和50000r/min。KM工具系统具有高刚度、高精度、快速维护简单等优点。试验证实KM刀柄的动平衡性能比HSK系统更高,不过由于KM刀柄锥面上开的两个供夹紧用的圆弧凹槽,需要非常大的夹紧力才能正常工作。

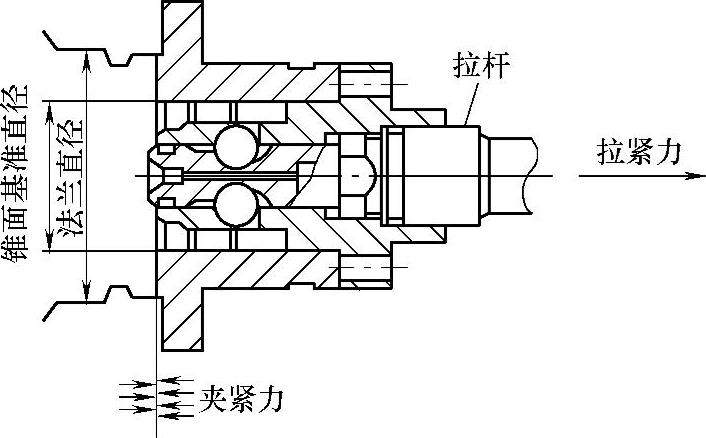

与HSK很类似,KM也是采用了1∶10的空心短锥配面定位方式。主要的差别在于夹紧机构的刀柄是使用钢球斜面锁紧,夹紧时钢球沿拉杆的斜面被推出,卡在刀柄上的锁紧孔斜面上,向主轴孔拉紧,刀柄产生弹性变形使刀柄端面与主轴端面贴紧,如图3-26所示。

图3-24 HSK刀柄

图3-25 KM刀柄结构

图3-26 KM刀柄的夹紧

3.NC5工具系统

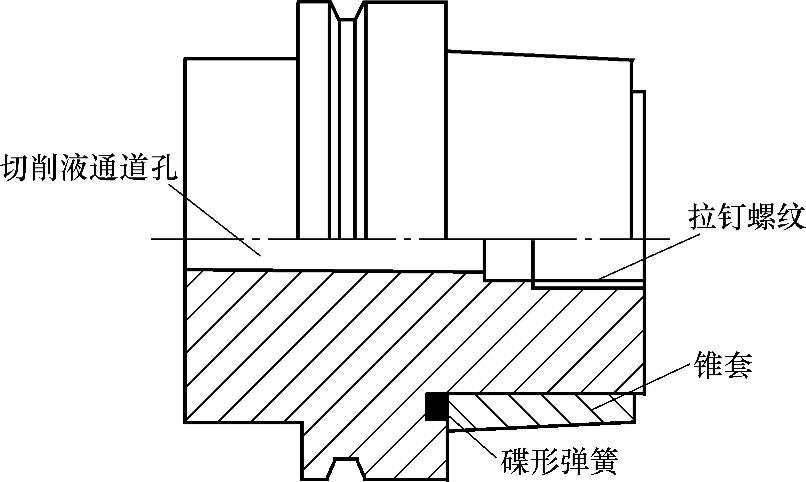

NC5工具系统是日本株式会社日研工作所开发的,采用1∶10锥度双面定位结构。锥柄采用实心结构,使其抗高频颤振能力优于空心短锥结构,如图3-27所示。其定位原理与HSK、KM相同,不同的是把1:10锥柄分成了锥套和锥柄两部分,锥套端面有碟形弹簧,具有缓冲抑振作用。通过锥套的微量位移,可以有效吸收锥部基圆的微量轴向位置误差,以便降低刀柄的制造难度。碟形弹簧的预压作用还能衰减切削时的微量振动,有益于提高刀具寿命。当高速旋转的离心力导致锥孔扩张时,碟形弹簧会使轴套产生轴向位移,补偿径向间隙,确保径向精度,由于刀柄本体并未产生移动,因此又能保证工具系统的轴向精度。

图3-27 NC5刀柄示意图

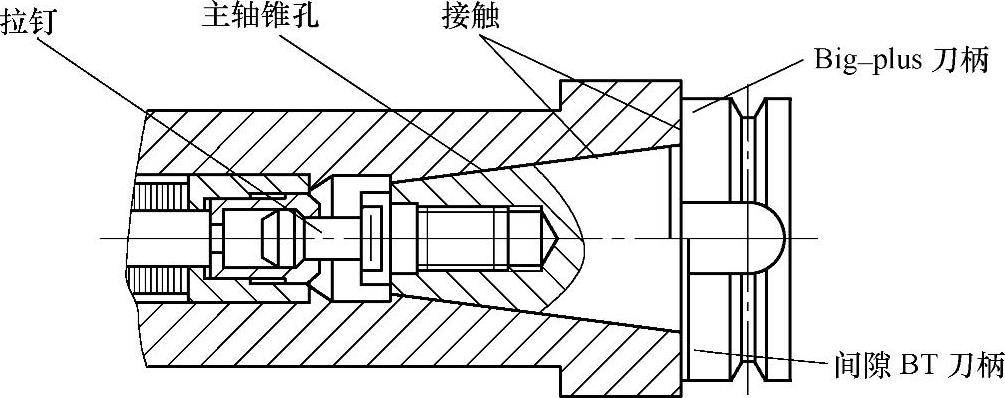

4.Big-plus工具系统

Big-plus工具系统是日本大昭和精机公司开发的改进型72∶4锥柄工具系统。图3-28所示为Big-plus刀柄与间隙BT刀柄结构的对比示意图。该系统与现有的7∶24锥柄完全兼容,它将主轴端面与刀具法兰间的间隙量分配给主轴和刀柄各一半,分别加长主轴和加厚刀柄法兰的尺寸,实现主轴端面与刀具法兰的同时接触。装入刀柄时伴随主轴孔的扩张使刀具轴向移动达到端面接触。

图3-28 Big-plus工具系统

与BT锥柄相比,Big-plus锥柄对弯矩的承载能力因有一个加大的支承直径而提高,从而增加了装夹稳定性。Big-plus工具系统的夹持刚性高,因此在高速加工中可减少刀柄的跳动量,提高重复换刀精度。

Big-plus刀具系统采用7∶24锥度,其结构设计可保证刀柄主轴与主轴端面的间隙约0.2mm,锁紧时可利用主轴内孔的弹性膨胀对该间隙进行补偿,以确保刀柄与主轴端面贴紧。