6.5.5 分型面的精加工

单击“程序管理器”中的“体积铣-二次开粗½3”后面的“小灯泡”隐藏该程序的刀路,接下来创建新的加工程序。

1.开始创建程序

在工具条上单击“创建程序”图标,开始程序创建。

2.选择工艺

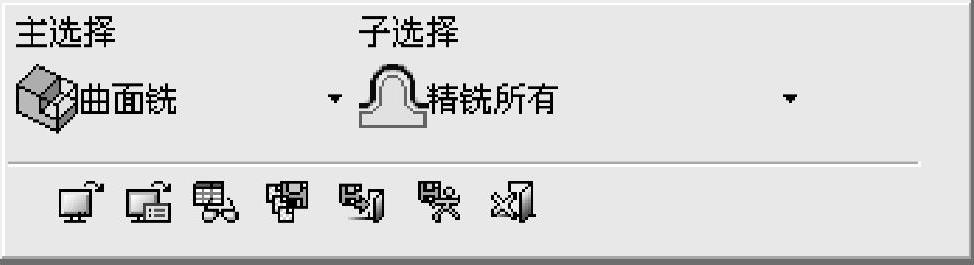

开始创建程序时系统弹出“工艺”对话框,如图6-69所示,“主选项”选择为“曲面铣”,“子选项”为“精铣所有”。

图6-69 选择工艺

关键:Cimatron E的曲面铣是绝大部分精加工的优先选项。

3.选择加工对象

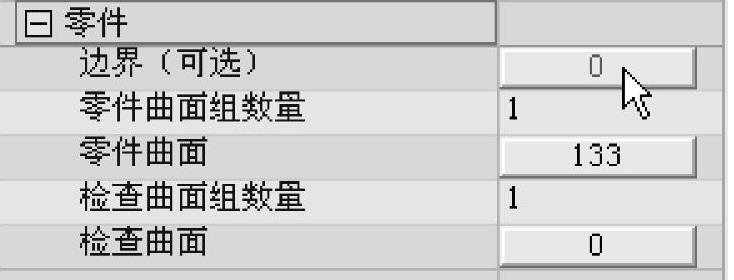

进入平行切削曲面铣后,系统默认选择了前一加工程序的零件曲面,在加工对象中显示“零件曲面”数量为“133”,如图6-70所示。而在本加工程序中,需要使用零件轮廓进行切削范围的限制。单击零件轮廓后的数量按钮,进入零件轮廓选择。

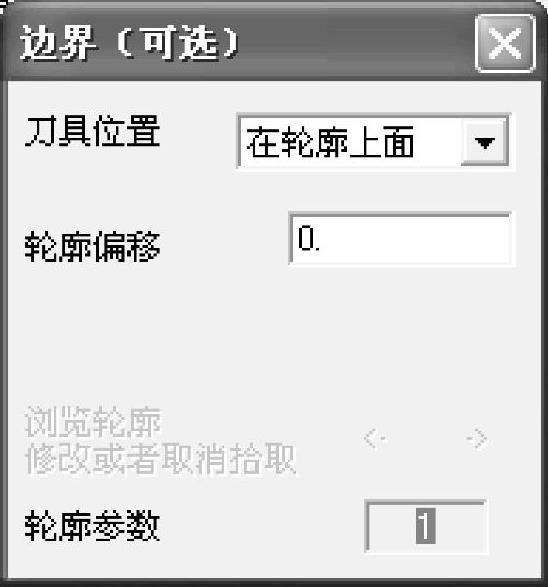

在零件轮廓参数中,“刀具位置”设置为“在轮廓上面”;“轮廓偏移”为“0”,如图6-71所示。

图6-70 加工对象的选择

图6-71 边界参数的设置

关键:“刀具位置”选择“在轮廓上面”,刀具中心刚好加工到边界上。

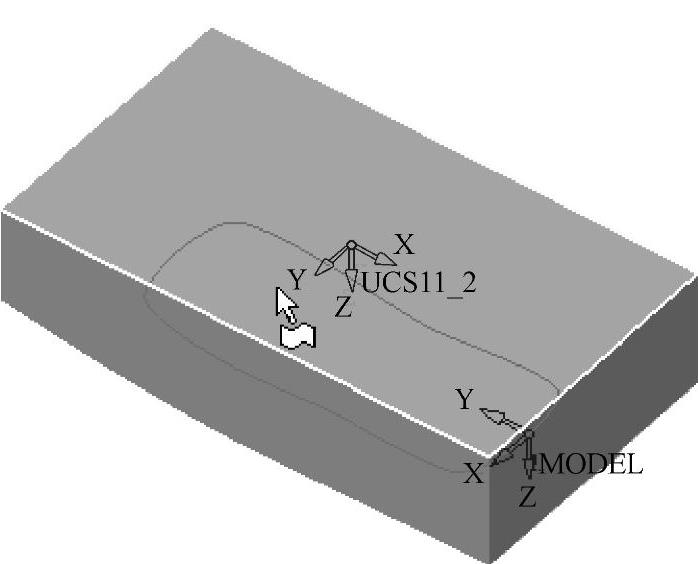

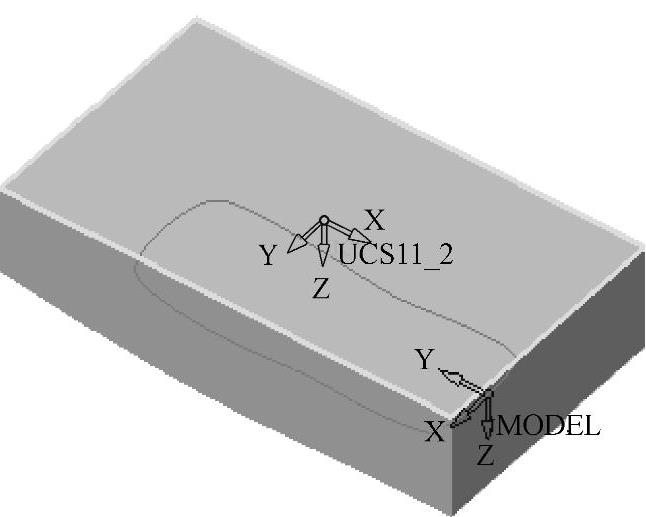

在图形中选择底平面,如图6-72所示,单击鼠标中键确认选择底平面的四个周边为一个零件轮廓,如图6-73所示。

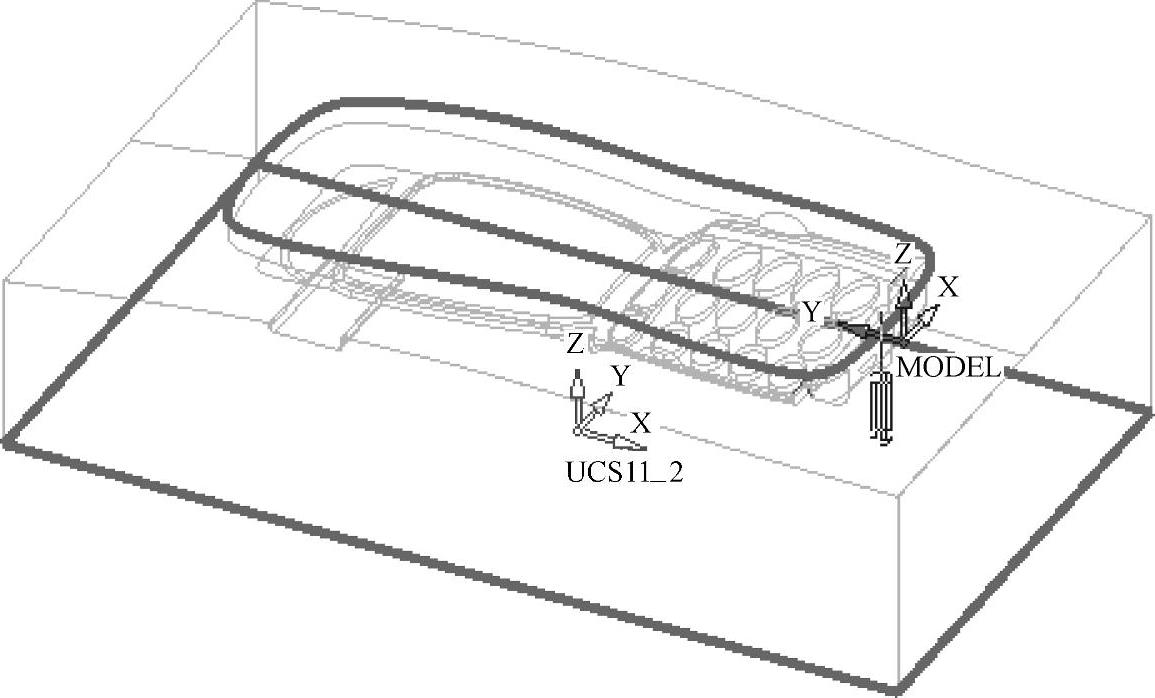

在图形上选择型腔的口沿部分为第2条轮廓线。单击鼠标中键退出确认零件轮廓选择,选择的零件轮廓如图6-74所示。

图6-72 拾取底面

图6-73 选择边界

图6-74 零件轮廓

关键:精加工时可以使用边界来限制加工范围,也可以通过选择零件曲面与检查曲面来指定切削区域。

4.确认刀具

系统默认选择了前一加工程序中所使用的刀具,在“刀具和夹头”名称中显示为“B4”,使用ϕ4mm的球头刀。

5.设置机床参数

在参数表中单击“机床参数”前的“+”按钮,展开该机床参数组,按图6-75所示设置机床的主轴转速、进给等机床参数。

关键:选择“逼近”为“样条线”,在CAM软件的刀位轨迹计算时,直接输出定义NURBS曲线的控制点(Control Points)、权重(Weighs)、节点(Knots),然后通过后置处理器译成机床CNC可识别的G代码,而机床CNC以插补速率对原始的NURBS曲线进行插补加工。

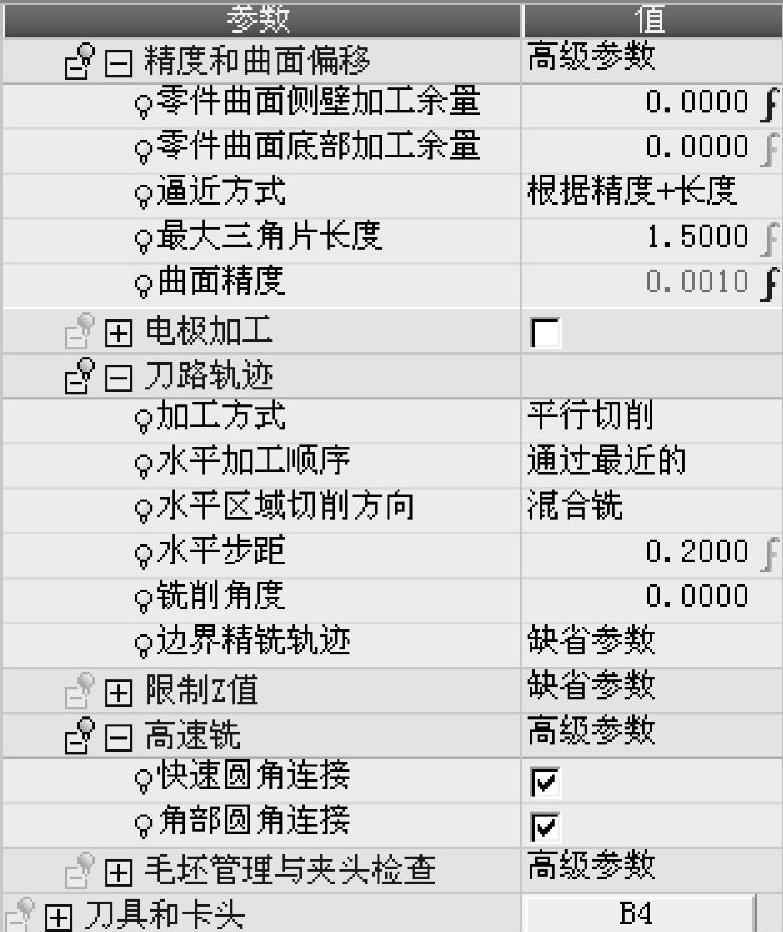

6.设置刀路参数

从上到下进行各个参数组参数的确认或者设置。

单击“精度和曲面偏移”、“刀路轨迹”、“高速铣”参数组前的“+”按钮,展开各参数组,按图6-76所示确认或者设置各参数。

图6-75 分型面精加工的机床参数

图6-76 分型面精加工的刀路参数

关键:“加工方式”选择“平行切削”,其刀路相对规则;“水平区域”切削方向设定为“混合铣”,往复切削,减少抬刀次数;在“高速铣”选项组中打开“快速圆角连接”与“角部圆角连接”,实现刀路的光滑过渡。

7.保存并计算

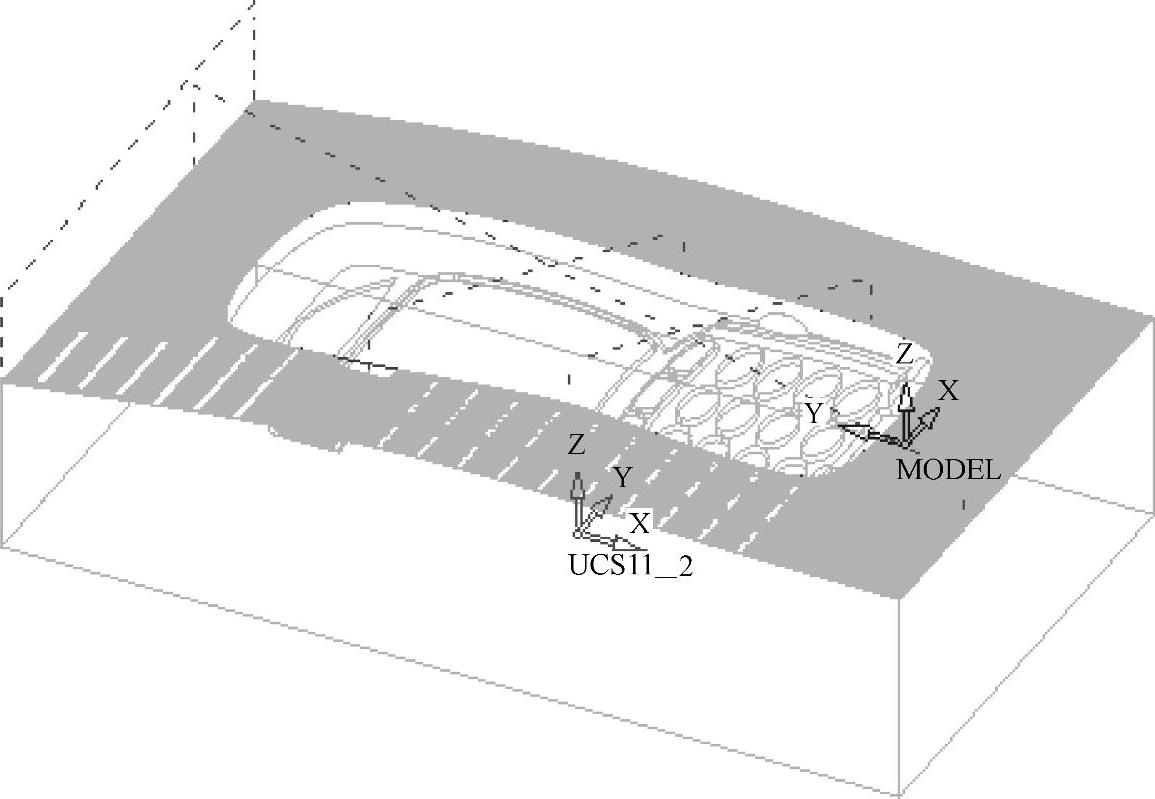

完成参数表中所有参数的设置后,单击参数表上方的“保存并计算”按钮 ,立即运算当前的加工程序。计算完成后,在程序管理器中将显示刚生成的加工程序:曲面铣-精铣所有½4。在绘图区显示生成的刀路,如图6-77所示。

,立即运算当前的加工程序。计算完成后,在程序管理器中将显示刚生成的加工程序:曲面铣-精铣所有½4。在绘图区显示生成的刀路,如图6-77所示。

8.检视加工程序

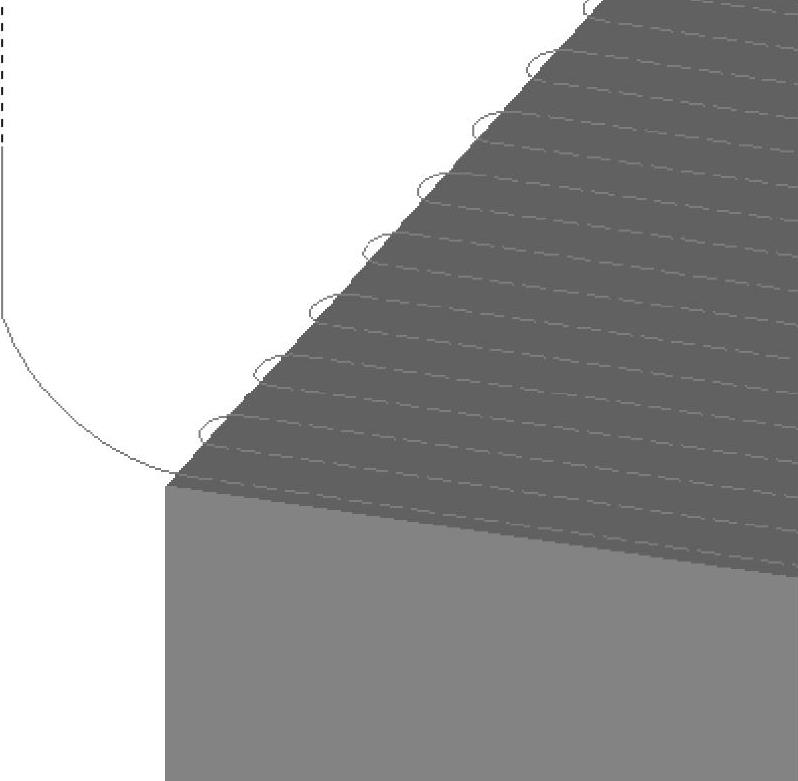

对于生成的加工程序,在绘图区通过调整视角,进行缩放、旋转、平移等操作,从不同角度不同局部区域检视刀路。图6-78所示为局部放大显示的分型面精加工刀路。

图6-77 分型面精加工的刀路

图6-78 检视分型面精加工的刀路