6.5.7 清角加工

在“程序管理器”中单击选择加工程序:曲面铣-根据层½5,再单击其后面的“小灯泡”隐藏该程序,使该加工程序的轨迹在图形不再显示,以免干扰后面程序的编制。

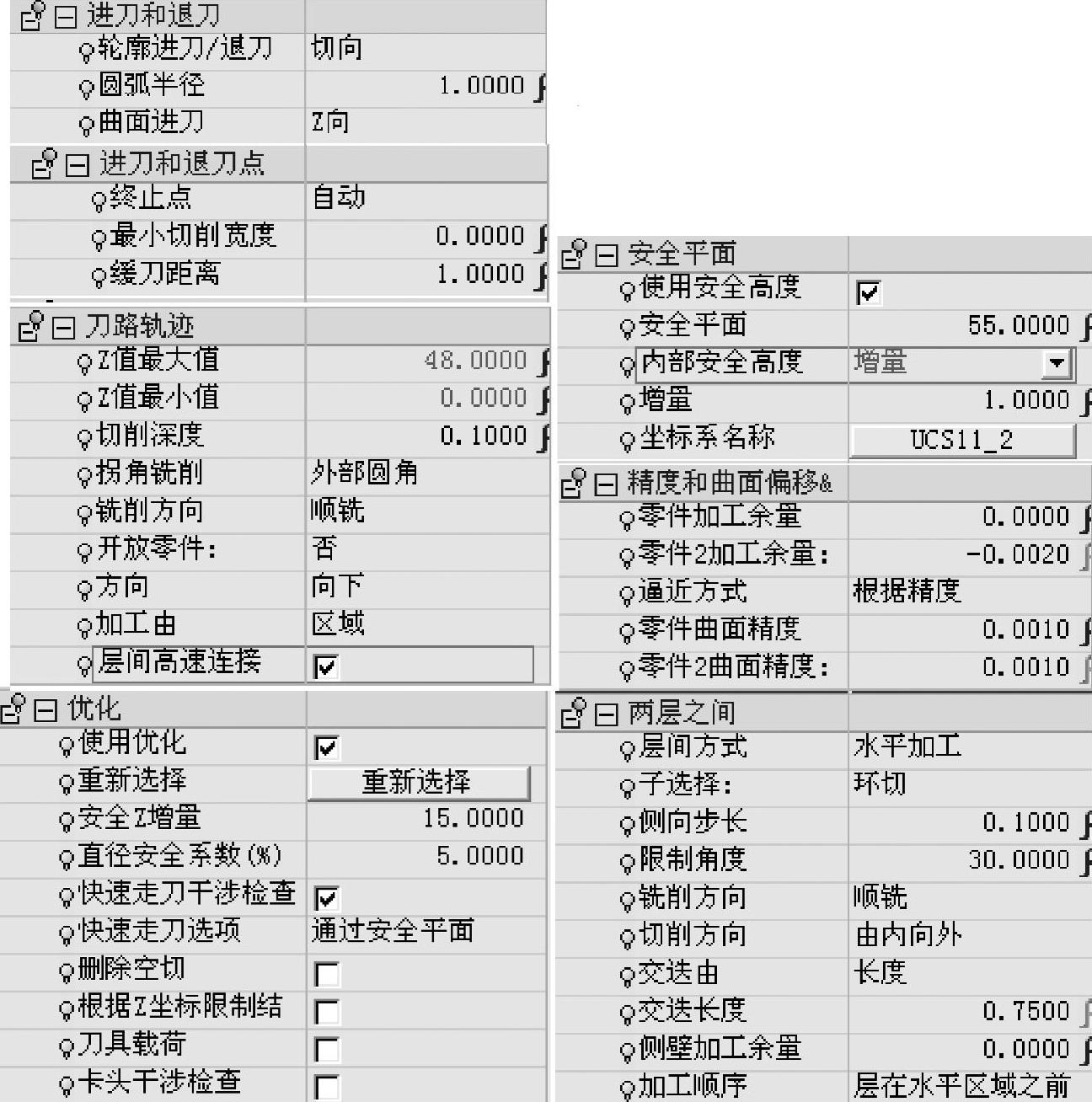

图6-83 型腔精加工的刀路参数设置

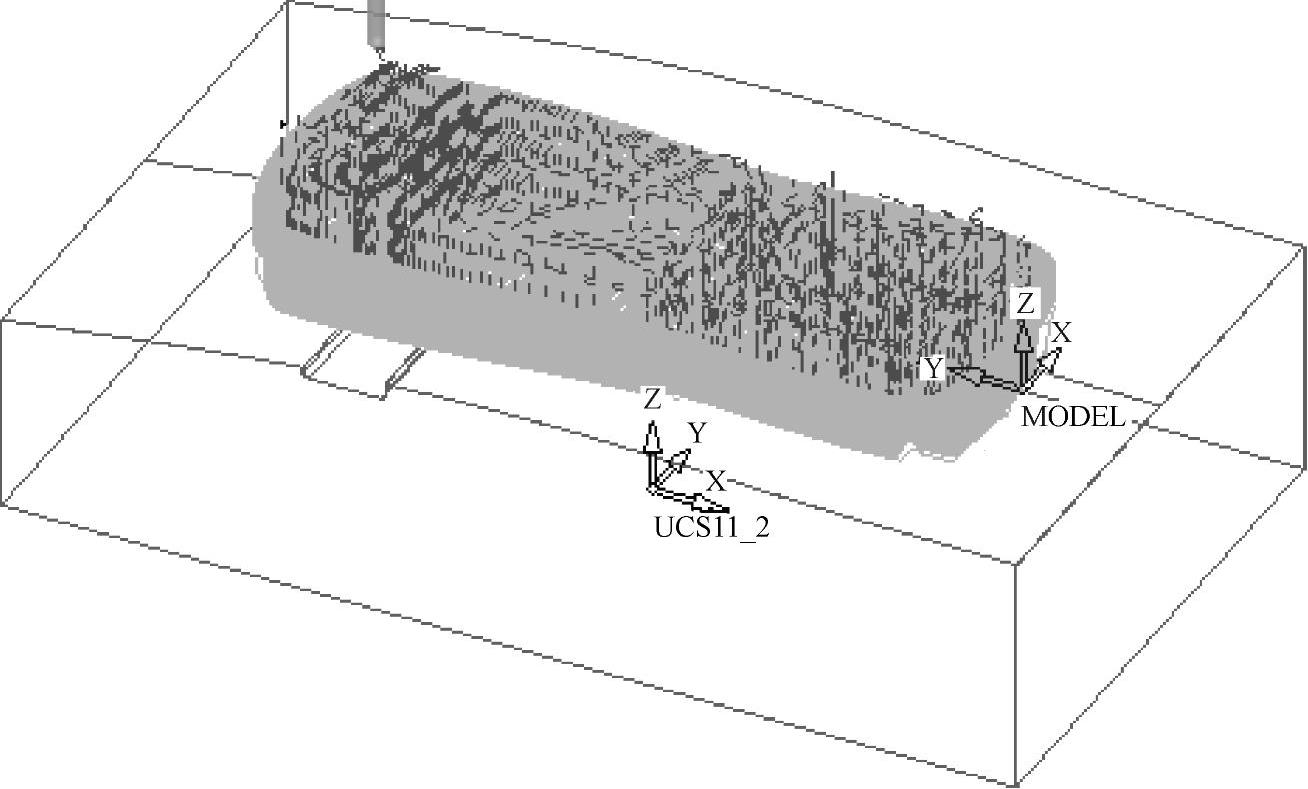

图6-84 型腔精加工的刀路

1.开始创建程序

在“程序管理器”中右击,在弹出的快捷菜单中选择“创建加工程序”选项。

2.选择工艺

开始创建程序时系统激活“工艺”选项,如图6-85所示,“主选项”选择“局部精细加工”,“子选项”选择“清根铣”。

图6-85 选择工艺

关键:清根铣可以去除前面较大直径刀具加工不能去除所残留的角落部位。

3.选择加工对象

系统默认选择了前一加工程序的零件曲面,在加工对象中显示“零件曲面”数量为“133”,零件轮廓数量为“1”。在本加工程序中,可以直接应用前一程序的加工对象。

4.选择刀具

系统默认选择了前一加工程序的使用的刀具,在“刀具和夹头”名称中显示为“B3”。单击“B3”,系统将弹出“刀具和夹头”对话框,在刀具列表框中选择名称为B1的刀具,即选择使用ϕ1mm的球头刀。

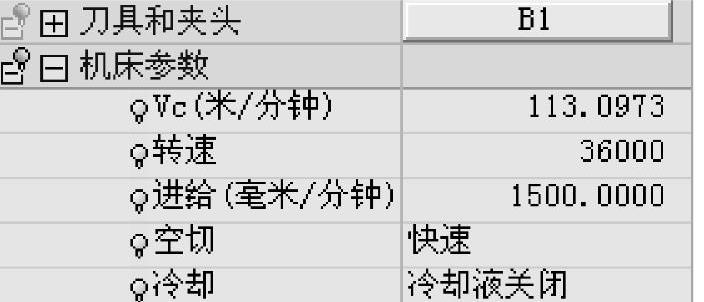

5.设置机床参数

在参数表中单击“机床参数”前的“+”按钮,展开该机床参数组,按图6-86所示设置机床的转速、进给等机床参数。

图6-86 清角加工的机床参数

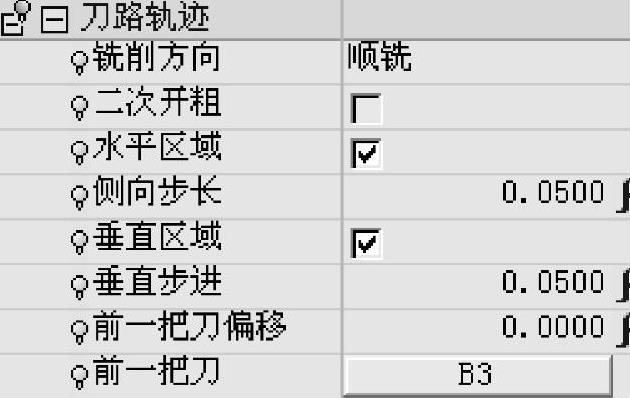

图6-87 刀路轨迹参数

关键:直径较小的刀具需要很高的转速和与其相适应的进给。

6.设置刀路参数

对刀路参数表中从上到下进行参数值的设置。在各个参数组中,安全平面、进刀和退刀点、边界偏移、精度和曲面偏移、电极加工、毛坯管理各参数组的参数均可以按照默认值,无需修改。单击“刀路轨迹”前的“+”按钮,展开该参数组,按图6-87所示设置“刀路轨迹”的相关参数。关键:在水平区域与垂直区域均有残余时,将两个方向均打开,并分别设置侧向步长与垂直步进;残余量不大的情况下,无需作二次开粗。

7.保存并计算

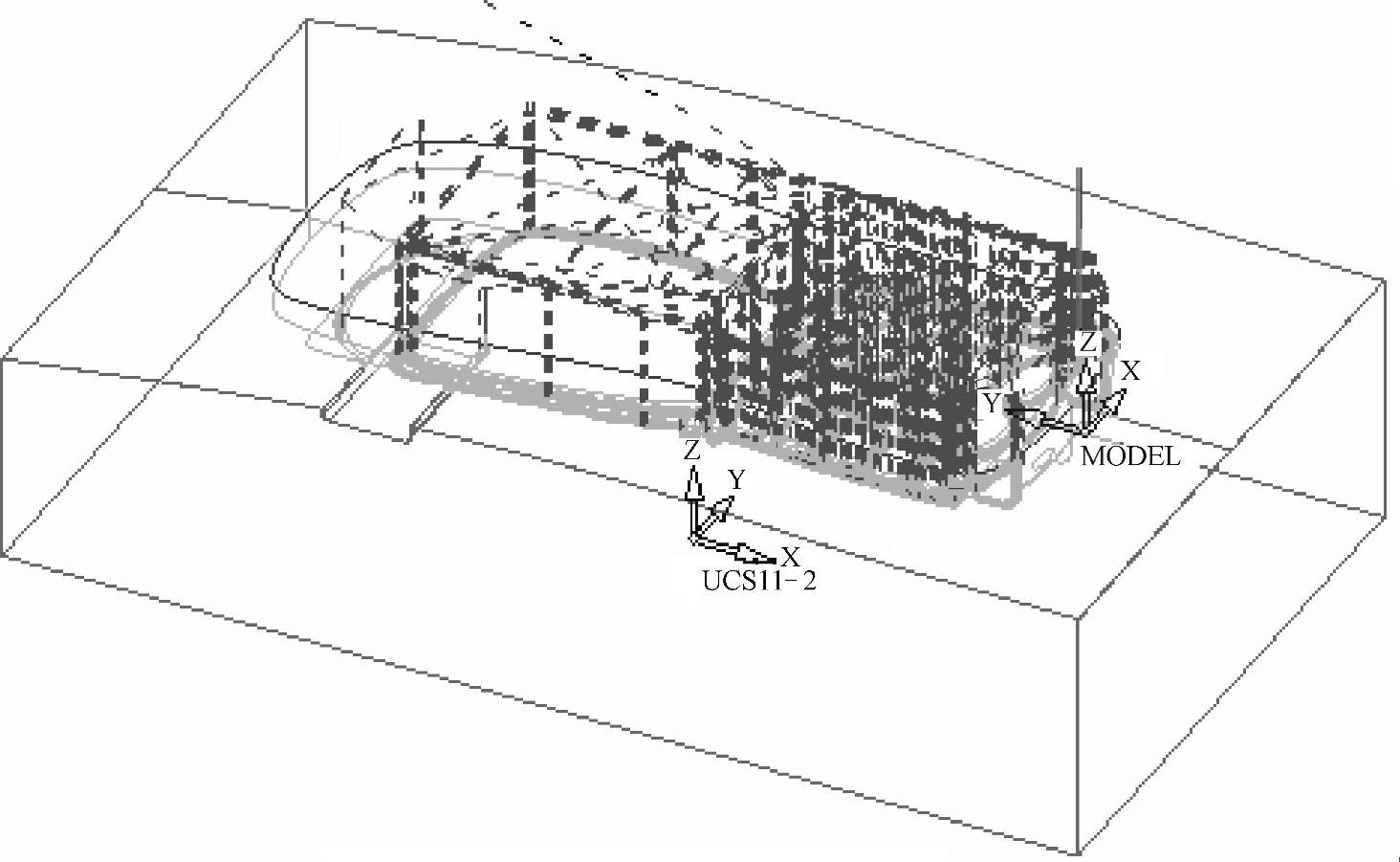

完成参数表中所有参数的设置后,单击参数表上方的“保存并计算”按钮 ,立即运算当前的加工程序。计算完成后,在程序管理器中将显示刚生成的加工程序:局部精细加工-清根½6。在绘图区显示生成的刀路,如图6-88所示。

,立即运算当前的加工程序。计算完成后,在程序管理器中将显示刚生成的加工程序:局部精细加工-清根½6。在绘图区显示生成的刀路,如图6-88所示。

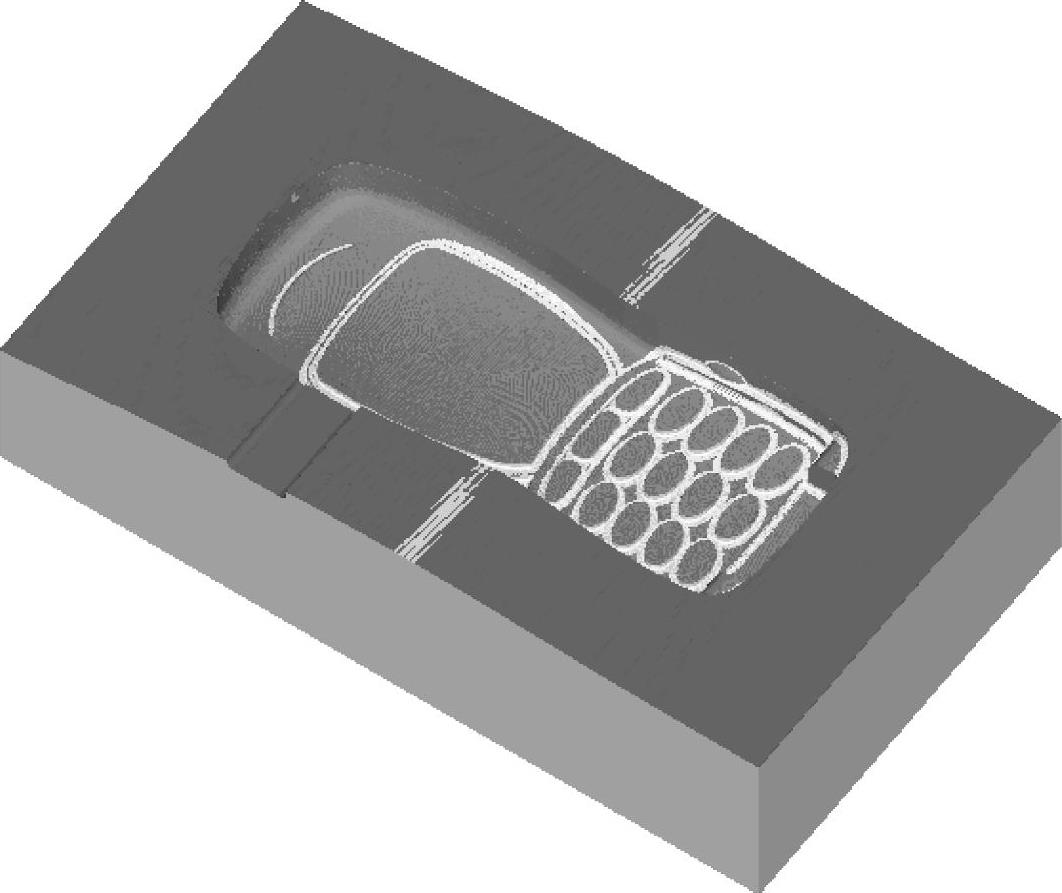

8.切削仿真

选择所有刀路进行切削仿真,并对所有加工程序进行检验,图6-89所示为切削仿真所得到的结果。

9.保存文件

完成各个加工程序的创建后和刀路的线性陈列后,进行文件保存。单击主菜单的“文件”→“保存”选项,以原文件夹和文件名进行文件保存。

10.后置处理

选取“后置处理”图标,进入后置处理功能,选择所有程序,单击绿色的箭头将其加入到后置序列中,确定进行后置处理,生成NC文件。

图6-88 清角加工的刀路

图6-89 切削仿真的结果

[1]刀路即刀具路径,由于软件版本不同,采用的术语也各不相同,本章采用刀路。

[2]层间边接应为层间连接。