5.2.2 三维区域清除加工策略的高速加工参数设置

PowerMILL使用的粗加工策略称为三维区域清除加工策略,包括偏置区域清除模型、平行区域清除模型、轮廓区域清除模型三种方式。粗加工过程是从一初始毛坯开始,生成的刀具路径将去除毛坯上除零件部分以外的所有区域。

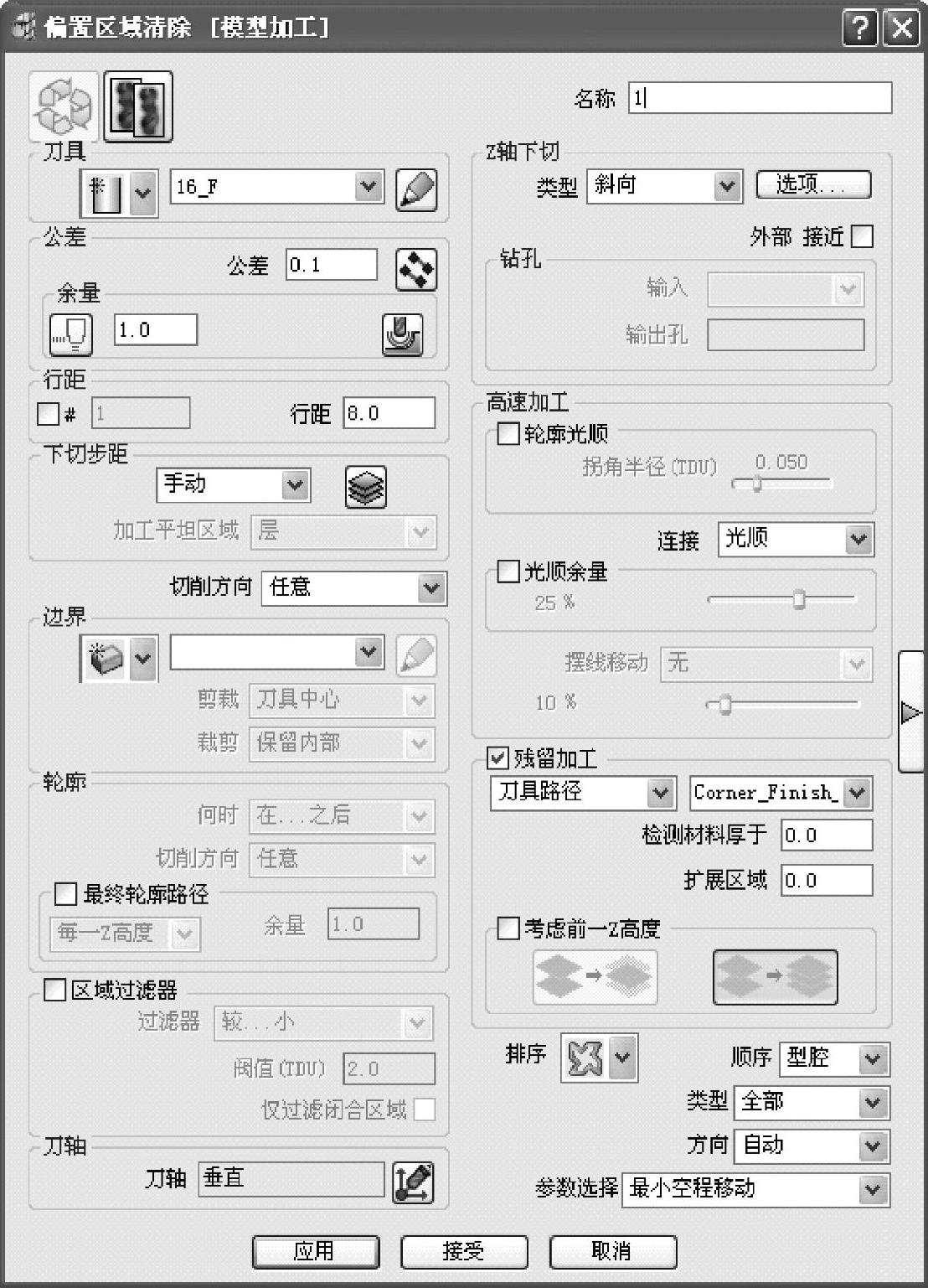

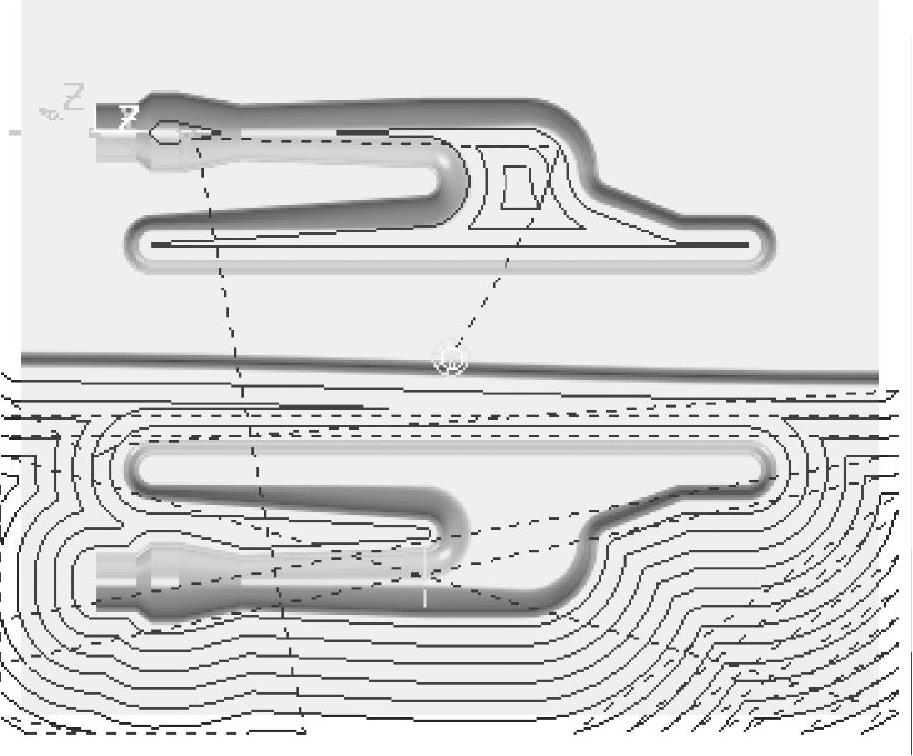

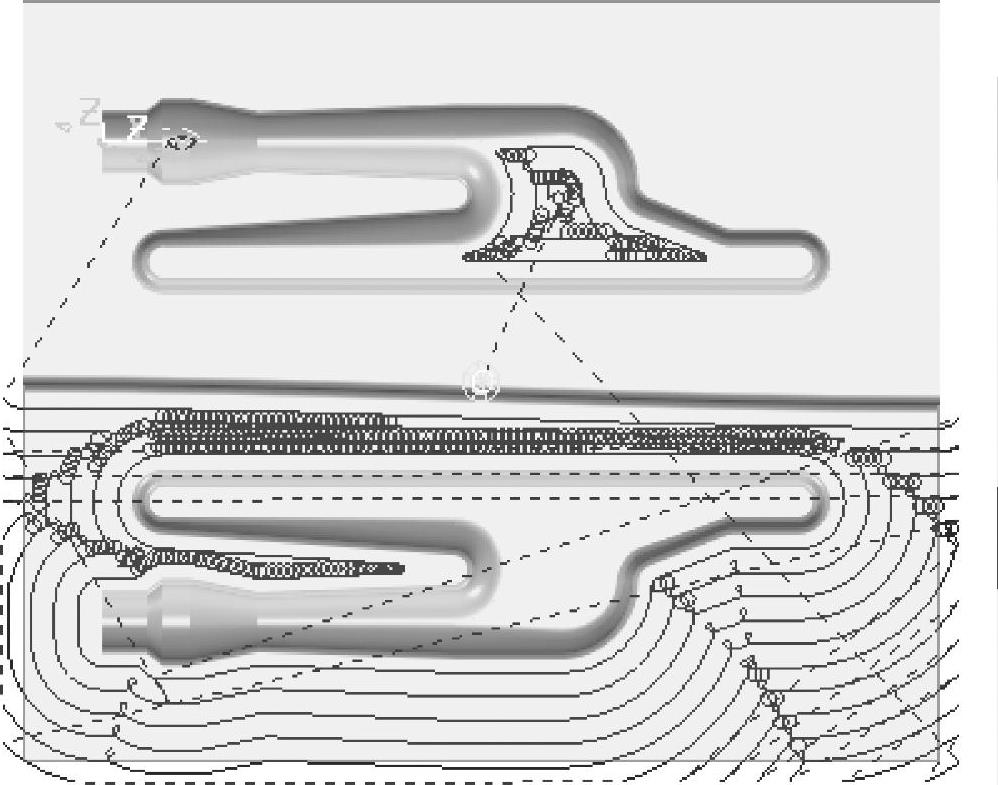

“偏置区域清除”对话框如图5-6所示,其中与高速加工关系较为密切的选项有:

图5-6 “偏置区域清除”对话框

1.“Z轴下切”选项

“Z轴下切”选项可以选择“下切”、“钻孔”或者“斜向”选项,在高速加工中一般要选择“斜向”以产生倾斜下刀或者螺旋下刀的进刀轨迹。

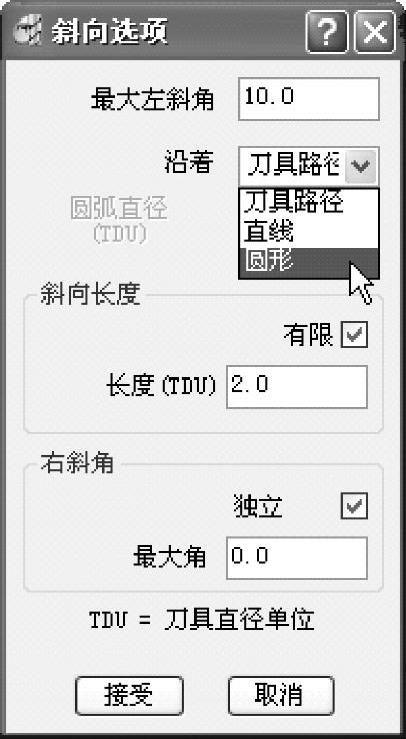

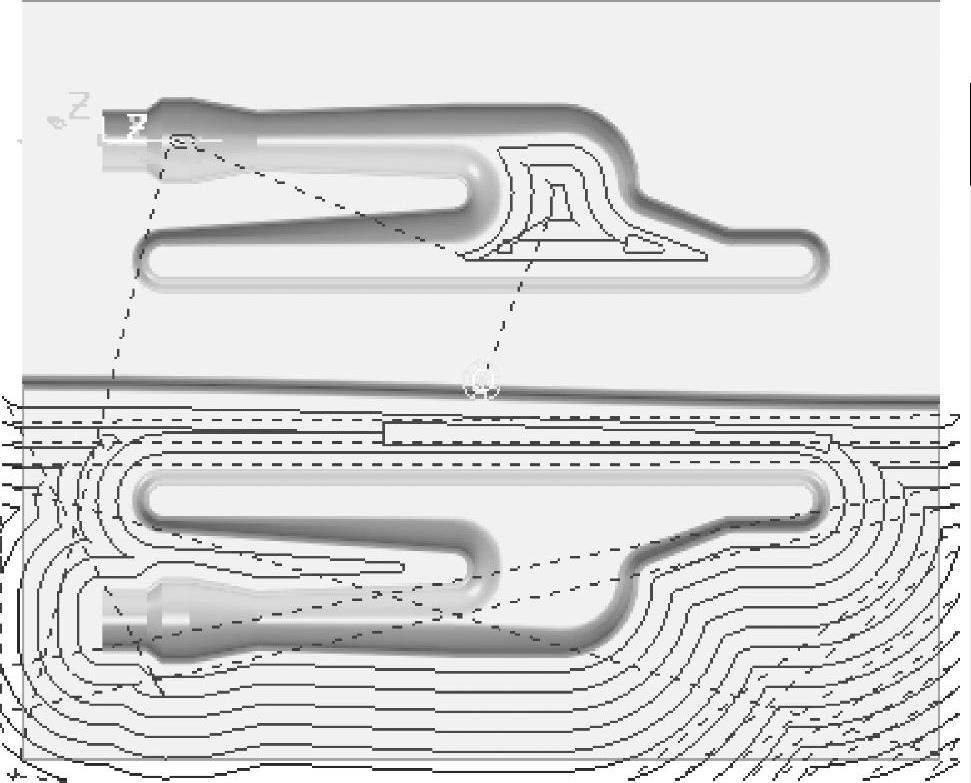

斜向下刀方法可用在刀具无法从毛坯外部切入刀具路径的全切削深度位置的情况(如型腔内)。“斜向选项”对话框如图5-7所示。其参数选项含义如图5-8所示。

图5-7 “斜向选项”对话框

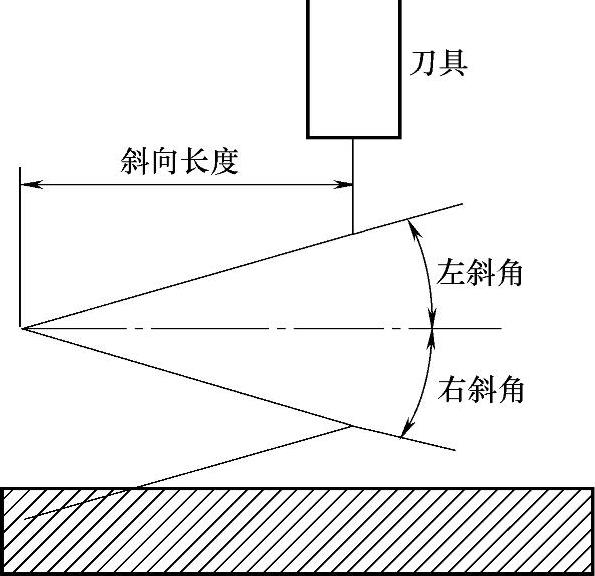

图5-8 斜向选项参数含义

左斜角是刀具沿加工方向斜向切入毛坯时形成的坡度。

斜向切入有三个选项,分别是沿刀具路径、圆形和直线。选择圆形方式将产生螺旋式的下切路径。如果将左斜角的长度(斜向长度)限制在一有限距离,则将应用和左斜角移动方向相反的右斜角移动。右斜角的系统默认设置是独立选项为开,即需自行输入最大角。其默认设置为0°。独立选项关时,其值将与左斜角相同。

斜向长度以“刀具直径单位”(TDU)来表示,例如,若刀具直径为10mm,则“2.0TDU”的斜向长度相当于20mm。通常斜向长度应大于刀具直径,以便于从刀具底部排屑。

2.类型—模型

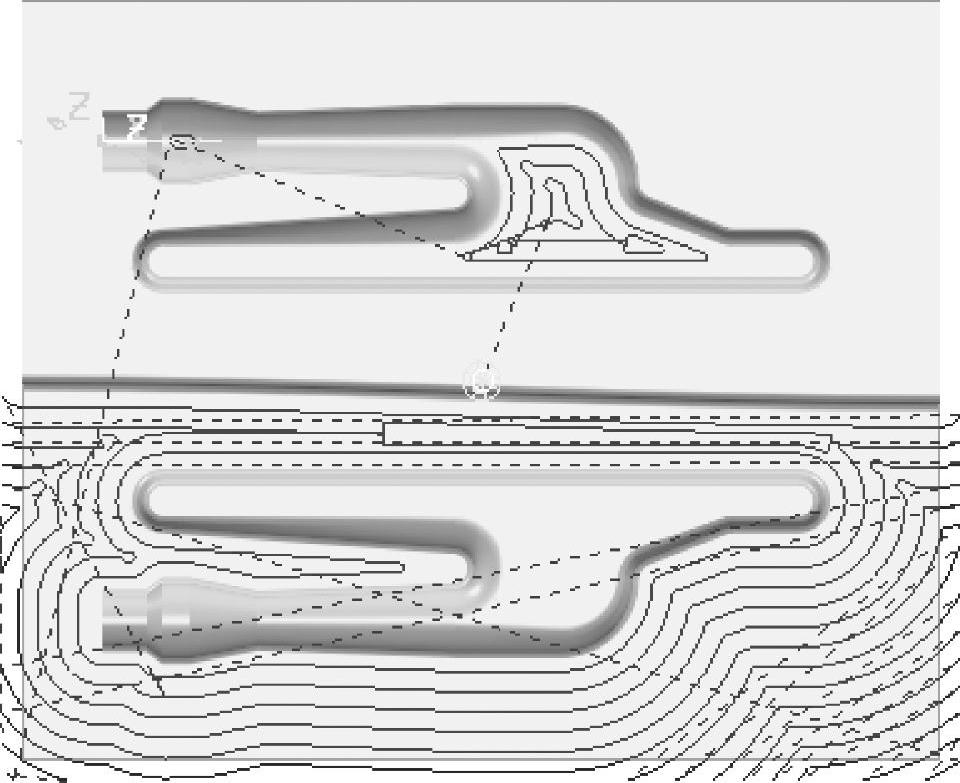

通过类型的选择可以指定使用“全部”或者“模型”进行偏置,选择“全部”时将以整个切削区域的边界(包括模型和毛坯)进行偏置产生刀具路径,如图5-9所示。

图5-9 类型—全部

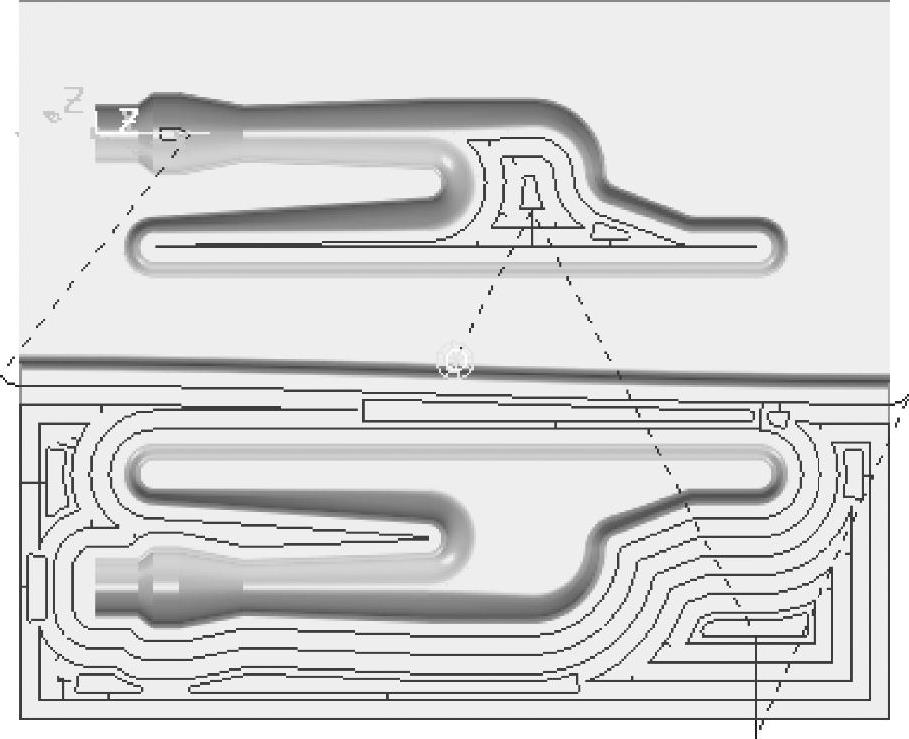

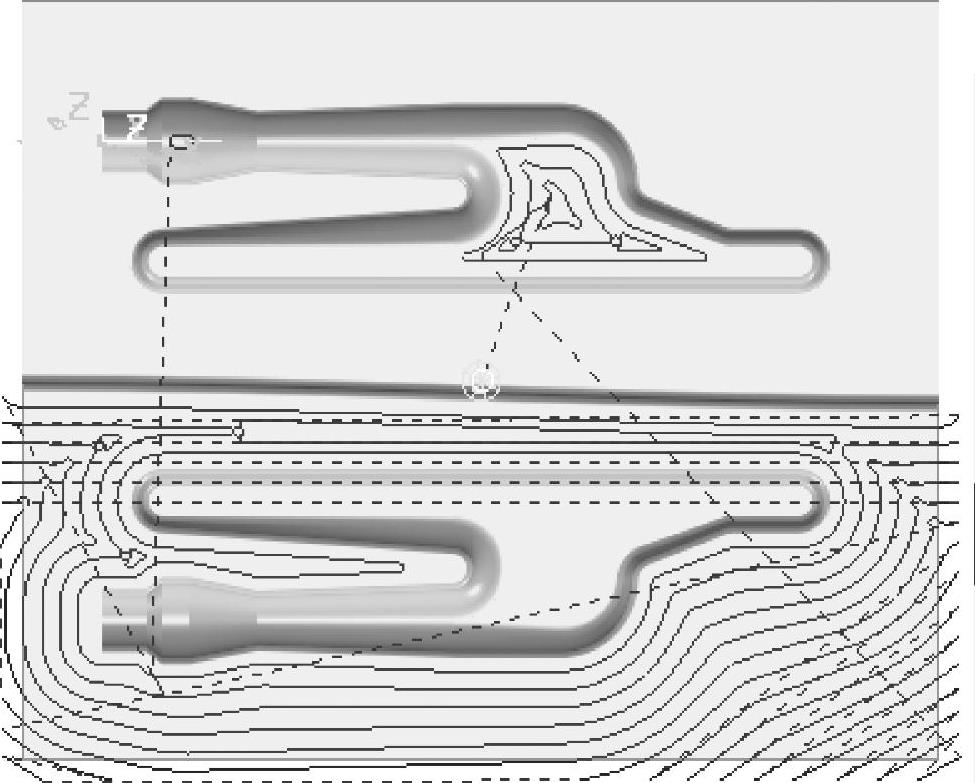

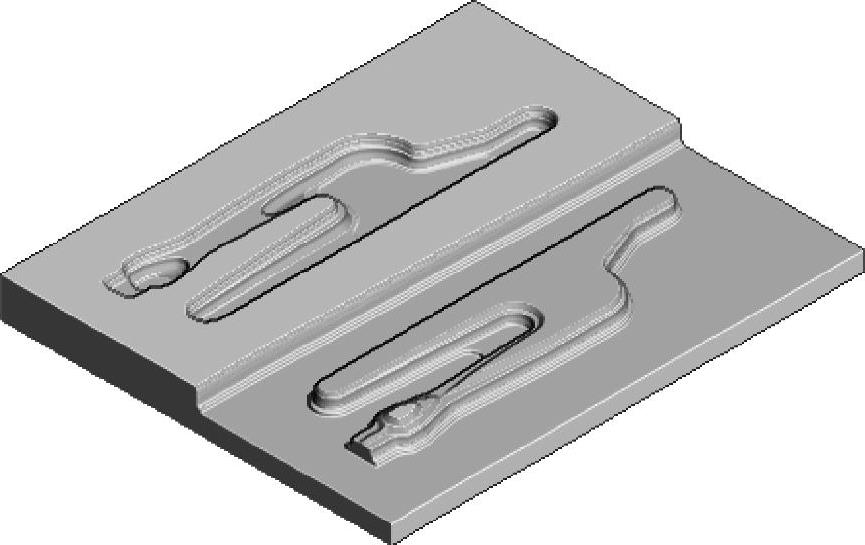

选择类型为“模型”是为高速加工所设计的一种偏置区域清除策略,这种策略基于部件在每个Z高度上的轮廓,在每个Z高度上连续进行偏置切削,直到完成全部材料的毛坯加工,并不对毛坯边界进行偏置,产生的刀具路径如图5-10所示。这种策略具有非常恒定的材料切除率,但工件上会存在大量的快速移动(对高速加工来说这是可接受的)。正确应用这个策略可显著降低刀具和机床磨损。只有选择类型为“模型”才能激活“摆线移动”。

图5-10 类型—模型

3.高速加工

高速加工中的选项包括轮廓光顺、光顺余量、连接、摆线加工等选项。

(1)轮廓光顺 打开高速加工选项中的“轮廓光顺”选项,可使刀具路径在轨迹折弯处圆弧过渡,如图5-11所示。拐角半径可以调节。

(2)连接“连接”选项用于设置两行刀具路径间的过渡方式,选择为“直”时,将以直线连接;选择“光顺”时,将在两行间采用圆弧的光顺过渡,如图5-12所示。

(3)光顺余量 选择“光顺余量”选项可使刀具路径在远离尖角处用光滑的圆弧代替直线段刀具路径,避免加工方向的突然改变导致刀具载荷的急剧变化,如图5-13所示。这种方法是把刀具看成赛车在跑道内高速行驶,赛车可以偏离跑道的中心,从而产生类似于赛车在跑道内的运动路径。赛车可以在不失速率的情况下转弯,增加了刀具路径的光滑性和平衡性,避免了刀具路径突然转向、频繁的切入切出所造成的冲击,在实际的高速加工应用中效果很好。

(4)摆线移动 摆线移动可以生成多个环形加工方式,从而避免使用传统偏置粗加工策略中可能出现全刀宽切削的高切削载荷。摆线加工有以下三个选项。

1)无:不使用摆线。

图5-11 轮廓光顺

图5-12 连接—光顺

2)全部:在所有刀具路径上使用摆线方式,产生的刀具切削路径较长。

3)限制过载:当刀具载荷到达指定过载状态时,PowerMILL会自动输入一摆线路径来去除全刀宽切削,这种情况通常出现在拐角、狭窄地带、槽等地方。摆线加工的程度由滑块以百分比来控制。产生的刀具路径如图5-14所示。

图5-13 光顺余量

图5-14 摆线加工

4.残留加工

残留加工用来局部加工前一刀具路径没能切除的材料区域,它可通过“三维区域清除”设置,图5-15所示为残留加工示例。残留加工可直接基于前一定义的参考刀具路径进行或是基于残留模型进行。

残留模型代表加工过程中的任何阶段的未加工材料,即剩余材料。可首先通过最初加工后的毛坯产生一残留模型元素,然后使用不同阶段的刀具路径产生其他残留模型。每次更新后,残留模型将自动调整并显示出毛坯上还未加工的材料。

图5-15 残留加工示例