6.5.6 型腔的精加工

在“程序管理器”中单击选择加工程序:曲面铣-精铣所有½4,再单击其后面的“小灯泡”隐藏该程序,使该加工程序的轨迹在图形不再显示,以免干扰后面程序的编制。

1.开始创建程序

在工具条上单击“创建程序”图标,开始程序创建。

2.选择工艺

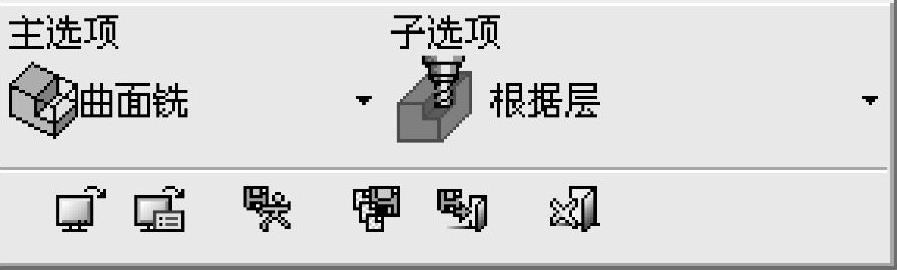

开始创建程序时系统激活“工艺”选项,如图6-79所示,“主选项”选择“曲面铣”,“子选项”选择传统加工程序的“根据层”。

图6-79 选择工艺

关键:根据层的曲面铣以等高方式进行加工,可以保持切削载荷相对稳定。

3.选择加工对象

进入平行切削曲面铣后,系统默认选择了前一加工程序的零件曲面,在加工对象中显示“零件曲面”数量为“133”,零件轮廓数量为“2”。而在本加工程序中,只需要使用型腔口沿的零件轮廓进行切削范围的限制。单击零件轮廓后的数量按钮,进入零件轮廓选择。

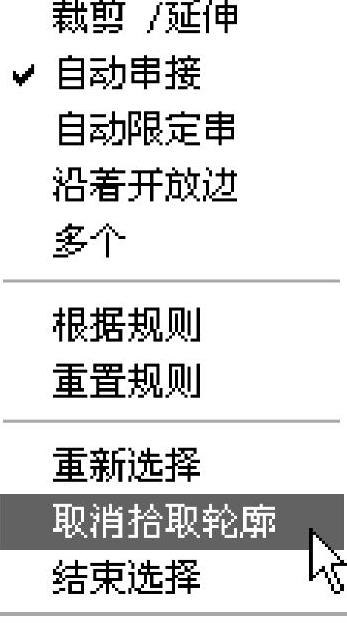

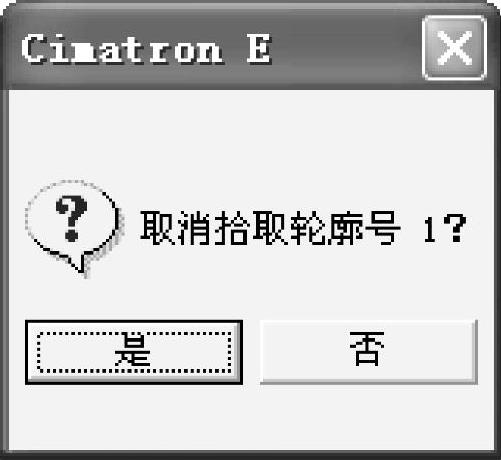

在“轮廓”对话框中,单击向左箭头“←”,使轮廓参数后显示的数字为“1”。在绘图区中这一轮廓线将变为绿色。右击,在弹出的快捷菜单上选择“取消拾取轮廓”选项,如图6-80所示。系统将给出提示,要求确认取消轮廓,如图6-81所示,单击“是”按钮将该轮廓排除。单击鼠标中键退出零件轮廓指定。

图6-80 取消拾取轮廓

图6-81 确认取消拾取轮廓

4.确认刀具

系统默认选择了前一加工程序中所使用的刀具,在“刀具和夹头”名称中显示为“B4”。单击“B4”,系统将弹出“刀具与夹头”对话框,在刀具列表框中选择名称为B3的刀具,即使用ϕ3mm的球头刀。

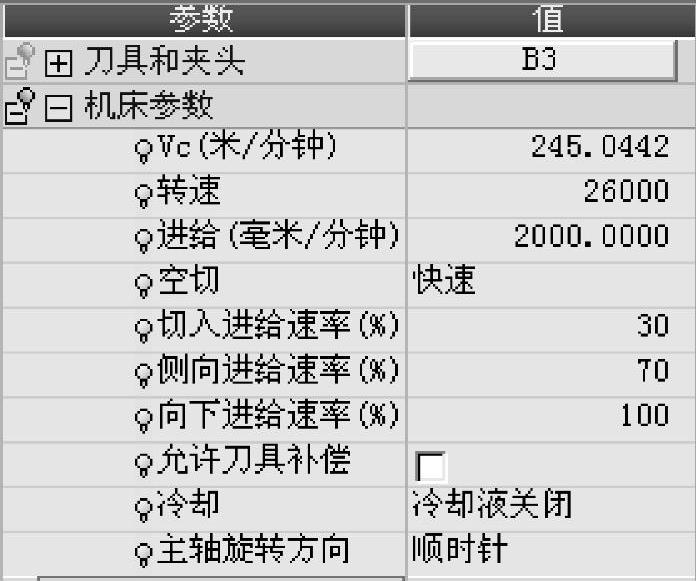

5.设置机床参数

在参数表中单击“机床参数”前的“+”按钮,展开该机床参数组,按图6-82所示设置机床的转速、进给等机床参数。

6.设置刀路参数

对刀路参数表中从上到下进行参数值的设置,按图6-83所示确认或者设置进刀和退刀点参数。

图6-82 型腔精加工的机床参数

关键:选择轮廓的切向进退刀,可以平稳地切入材料,减少进刀痕。

内部安全高度采用增量方式,可以减小抬刀高度。

设置缓刀距离用于高速进行与插入进给的转换,距离不宜过大,也不宜为“0”,否则冲击很大。

精加工时必须设置足够高的曲面精度。

切削深度与加工表面质量有关,比普通数控加工要小;拐角设置为外部圆角,要尖角部位实现圆角过渡;铣削方向选择顺铣;加工由区域可以减少抬刀次数,缩短空行程;层间高速连接打开更有利于高速切削的层间过渡。

打开层间切削可以补充加工浅面区域;在层间采用水平加工的方式,即为补充了一个指定水平区域加工的根据角度精铣;选择环切进行水平区域的加工。

使用优化可以对刀路作进一步的优化;打开“快速走刀干涉检查”用于检查在快速移动时是否会与工件产生干涉,如果产生干涉则抬刀“通过安全平面”。

7.保存并计算

完成参数表中所有参数的设置后,单击参数表上方的“保存并计算”按钮 ,立即运算当前的加工程序。计算完成后,在程序管理器中将显示刚生成的加工程序:曲面铣-根据层½5。在绘图区显示生成的刀路,如图6-84所示。

,立即运算当前的加工程序。计算完成后,在程序管理器中将显示刚生成的加工程序:曲面铣-根据层½5。在绘图区显示生成的刀路,如图6-84所示。