4.3.1 刀具路径的高速连接

为了避免切削速度的突然变化,输出光滑、平顺的刀位轨迹,高速加工刀具路径应从移刀方式、切入与切出等方面综合考虑,以得到最优路径。

1.行切连接移刀

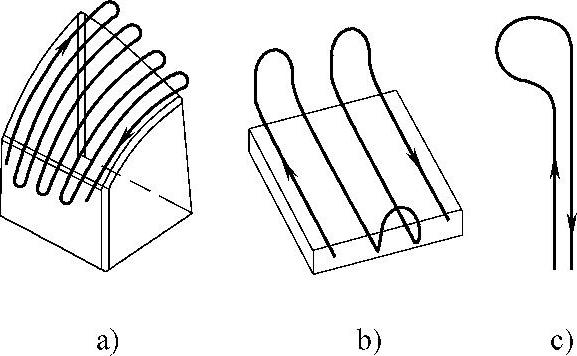

行切的方式对于大平面或相对平坦轮廓的切削较为高效便捷。行切加工时,普通数控加工的刀具路径是直接转向的,这样将需要一个变向的过程,相当于先急刹车再调头,对加工精度不利,同时对加工效率也有影响。在高速加工中,行切连接移刀可以有以下方法:

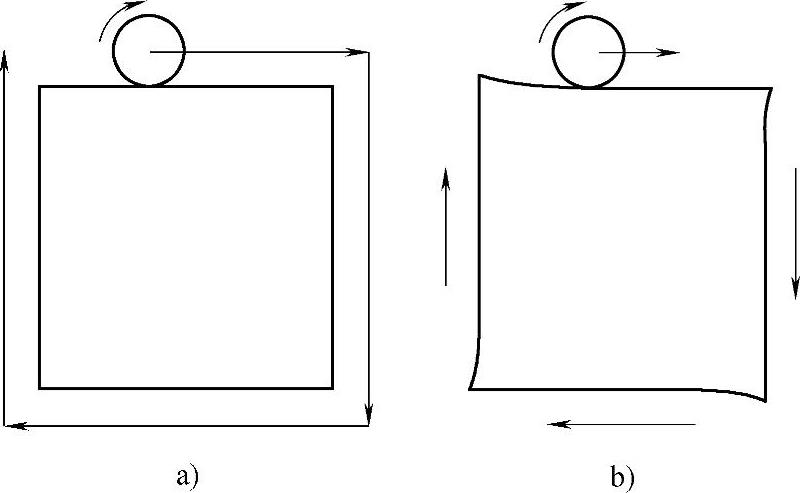

(1)圆弧连接(图4-1a)行切的移刀直接采用切圆弧连接。该方法在行切切削用量(行间距)较大的情况下处理得很好,在行切切削用量(行间距)较小的情况下会由于圆弧半径过小而导致圆弧接近一点,即近似为行间的直接直线移刀,从而导致机床预览减速,影响加工效率,对加工中心也不利。

(2)采用内侧或外侧圆弧过渡移刀(图4-1b)该方法在一定程度上会解决在前面采用切圆弧移刀的不足。但是在使用直径非常小的刀具(直径为0.6mm的球头刀)进行精加工时,由于刀具路径轨迹间距非常小(侧向切削用量为0.2mm),使得该方法也不够理想。这时可以考虑采用下面更为高级的移刀方式。

(3)切向的移刀(图4-1c)切向的移刀采用高尔夫球竿头式移刀方式。

图4-1 行切连接移刀

2.环切光滑连接移刀

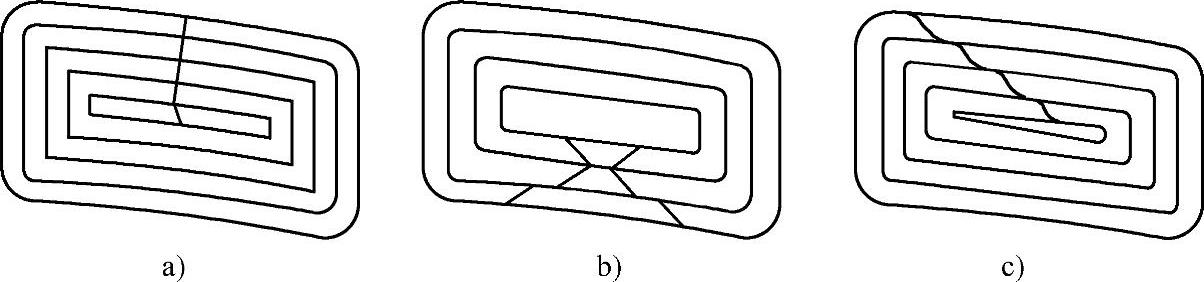

环切通常在对曲面或型腔的加工中使用,当采用封闭轮廓环形进给切削时,其刀具加工轨迹由从内向外或从外向内的多个环组成,其间的连接优化后为曲线连接。图4-2所示为环切光滑连接移刀。

图4-2 环切光滑连接移刀

a)差 b)良好 c)最好

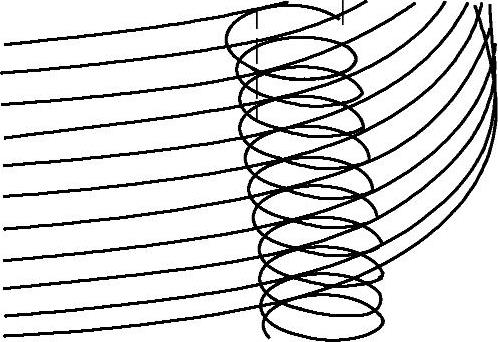

3.Z向分层加工的空间连接移刀

在对空间曲面轮廓进行等高分层加工时,刀具轨迹需要在不同高度的层之间跳转,其空间连接方式可以采用沿曲面轮廓下降或上升,亦可采用空间的螺旋线连接的方法,如图4-3所示。

无论是何种连接方法,均会造成轮廓连接处切削纹理乃至加工微观尺寸的变化,并影响到整体加工效率。在路径生成中应针对不同的加工区域特征,通过切削路径的合理安排和切削策略的设定,选用适当的连接移刀方式,尽量减少移刀次数。

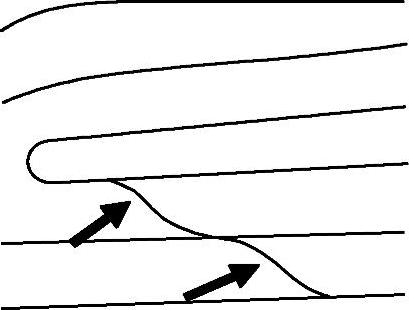

4.刀具轨迹行间连接

对于加工轮廓封闭的行间加工,铣刀不能每次在切削行之间起降,为避免切削载荷突变,其行切连接方式可以采用连续刀具路径或者采用封闭行间曲线圆滑连接的方式,如图4-4所示。

图4-3 螺旋下降

图4-4 刀具轨迹行间连接

5.拐角处理

部分工件的外形轮廓为直角,刀具轨迹只能沿轮廓直角进给,刀具轨迹的优化比较困难。由于机床数控系统的响应特性、机床硬件的动态特性及传动系统的间隙等诸多因素影响,刀具高速运动到转角处可能发生前冲,越过工件实际轮廓,导致轨迹畸变。

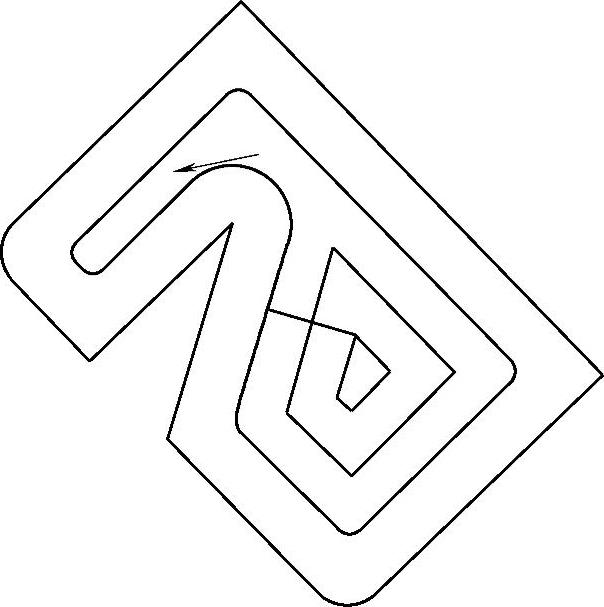

日本MAKINO公司在研究中发现,采用数控系统在高速进给的条件下按正方形轨迹走刀,实际上切削出的工件外形呈现类似于风车形的轮廓,如图4-5所示。这就是由于刀具前冲及传动系统振颤而导致的。

针对上述问题,通常采用如下解决方法:

1)在工件外轮廓转角处采用圆滑过渡的方式。刀具在转角处绕着工件尖角旋转至与下一步轮廓相切时再继续下一段直线切削,如图4-6所示。本功能除了可以由CAM软件实现之外,当前主流CNC数控系统也可提供该功能,如FANUC的10、15、18系列数控系统支持对转角模式的修改。

图4-5 高速切削加工矩形时产生的轨迹畸变

a)理论轮廓形状 b)实际轮廓形状

图4-6 圆角

2)为避免由于轮廓尖角引起的刀具载荷急剧变化,除了在CAD建模阶段不应省略圆角特征之外,在CAM加工中可以选用较小半径的刀具(刀具半径<0.7圆角半径),使拐角处的刀具路径变为平顺的圆弧,从而避免刀具的突然转向。在保证铣削方向不变的同时,调整相关的轮廓光顺和拐角半径值,以圆滑的轨迹连接进给轮廓的内外圈,可以避免刀具的刚性转折移刀。