6.3.1 体积铣加工

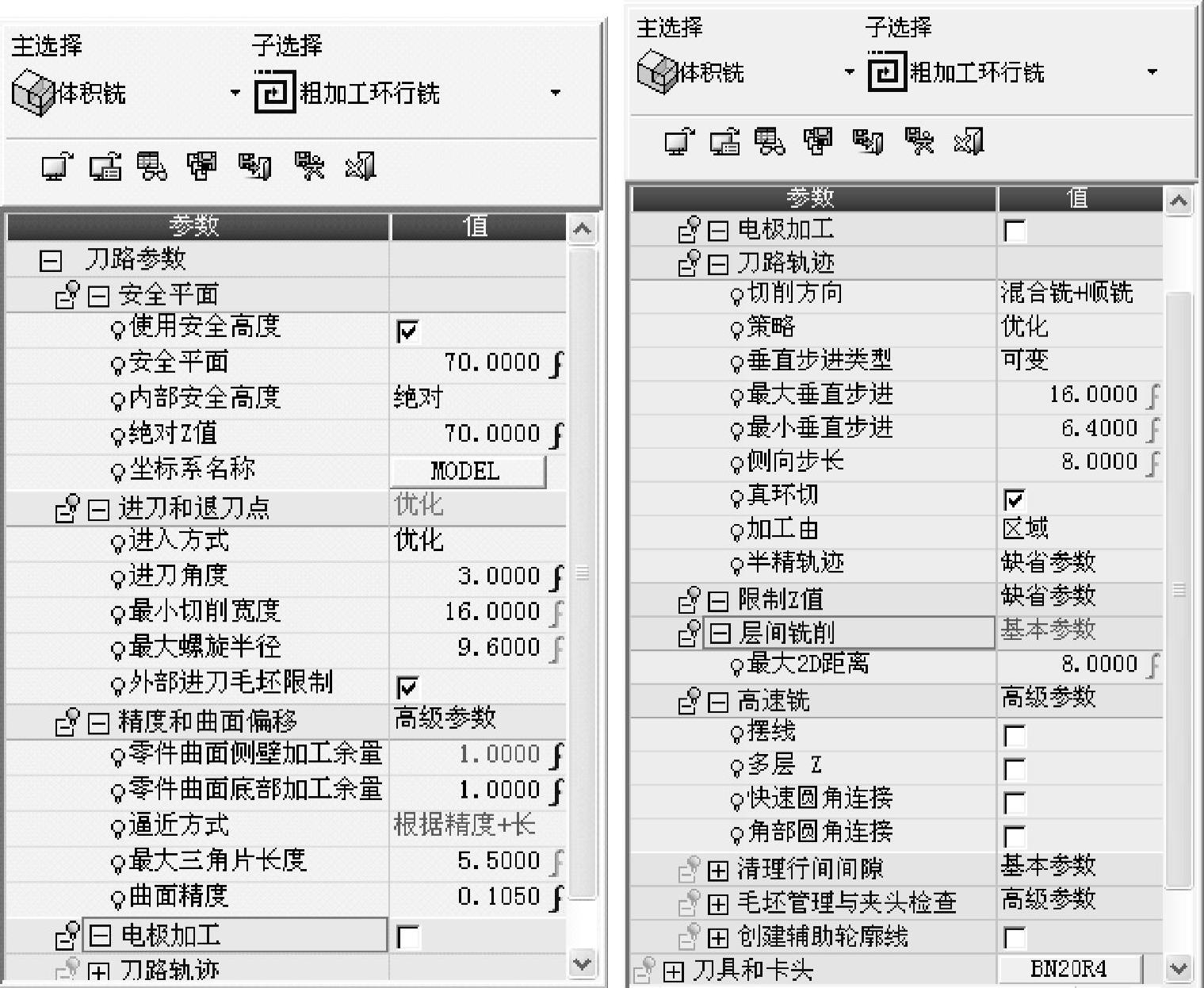

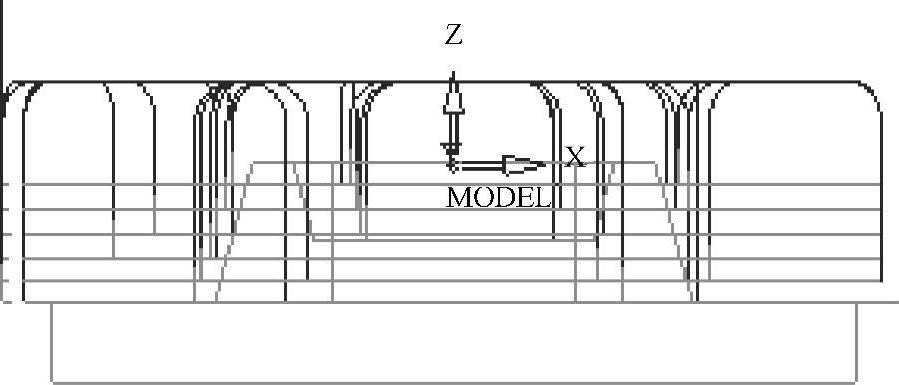

体积铣应用于绝大多数的粗加工,Cimatron E体积铣包括粗加工平行铣、粗加工环行铣与二次开粗。体积铣的刀路参数设置将影响高速加工程序的质量。图6-9所示为体积铣—粗加工环行铣的刀路参数表,体积铣—粗加工平行铣的刀路参数表也基本相同。在高速加工编程时,除了普通编程时需要进行设置之外,以下这些选项参数将可能影响高速加工的程序质量或者加工效率。

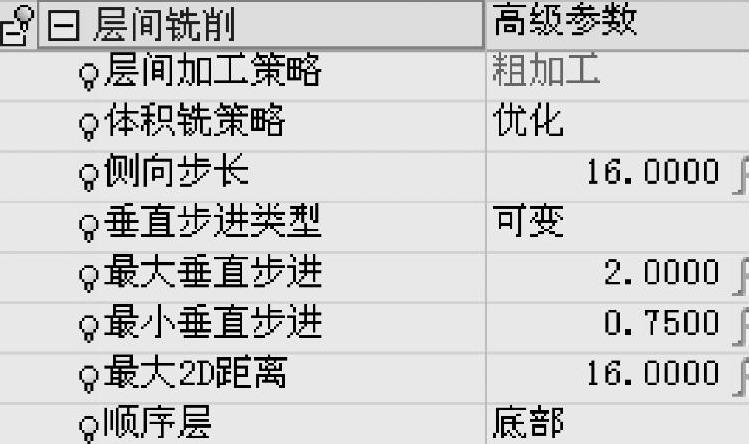

图6-9 体积铣—粗加工环行铣的刀路参数

1.内部安全高度

在“安全平面”参数中,内部安全高度是指在一个加工区域之内,进行两行之间的移动时采用的转换方式。它有两个选项,分别是“优化”和“绝对值Z”。

系统默认采用的是“绝对值Z”方式,在两行间进行转换时,抬刀到指定的绝对值Z高度,再移动到下一行切削的起始位置下刀进行切削,使用这种方式有相对较高的安全性,但抬刀距离较长。

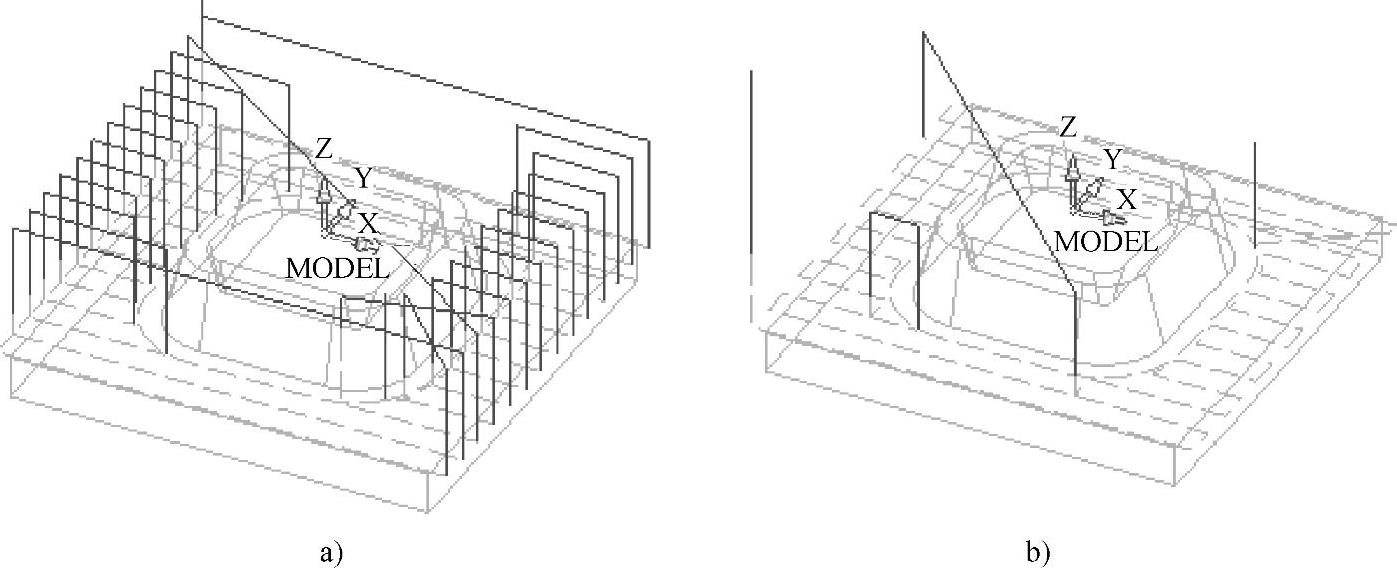

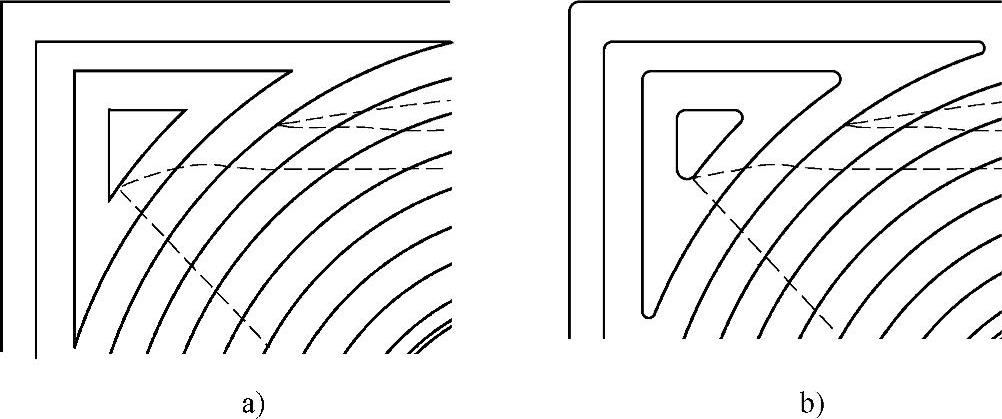

采用“优化”方式时,在两行间进行转换时,系统在内部安全位置将只抬刀一个增量高度,再移动到下一行切削的起始位置下刀进行切削。使用这种方式的抬刀距离较短,因而具有相对较高的效率。两种不同设置的对比如图6-10所示。

2.进入方式与进刀角度

进入方式用于定义进刀在进入切削所采取的策略。采用合理的进入方式,可以减少刀具的磨损,延长刀具寿命。在粗加工环行铣的体积铣中,进入方式有四个选项。

图6-10 内部安全高度

a)绝对值 b)优化

(1)优化 使用这种方式,系统将自动选择加工时间最短的进刀方式。系统将对比插入切削时间(插入进刀总长度×插入进给率)与进刀切削时间(水平进刀长度×水平进刀进给率),选择时间较短的进刀方式。在高速铣编程中,应该先选择优化方式。

(2)用长度 定义一个最大长度范围用于在该范围内寻找一个空的插入点,当在该范围内没有空插入点时,使用螺旋下刀方式进刀。使用该方式时,将需要定义最大长度。它与优化方式的差别在于优先使用在材料以外下刀。

(3)不插入 使用该方式时,只能进行水平切入,不允许在材料上方进行下刀。

(4)钻孔 刀具类似于钻孔方式直接下刀。这种方式下刀的距离最短,特别适合于工件材料硬度较低的工件,但注意要使用具有端部切削能力的槽铣刀。

进入方式设置为“优化”或者“长度”方式时,可以设置进刀角度,当将进刀角度设置为小于90°时可以产生螺旋进刀(粗加工环行铣)或者倾斜进刀(粗加工平行铣),如图6-11所示。这种方式可以避免刀具从垂直方向直接插入毛坯材料,从而保持刀具载荷的相对稳定。在高速加工中,如果是封闭的区域,应该采用螺旋进刀方式,避免直接插入产生的刚性冲击。

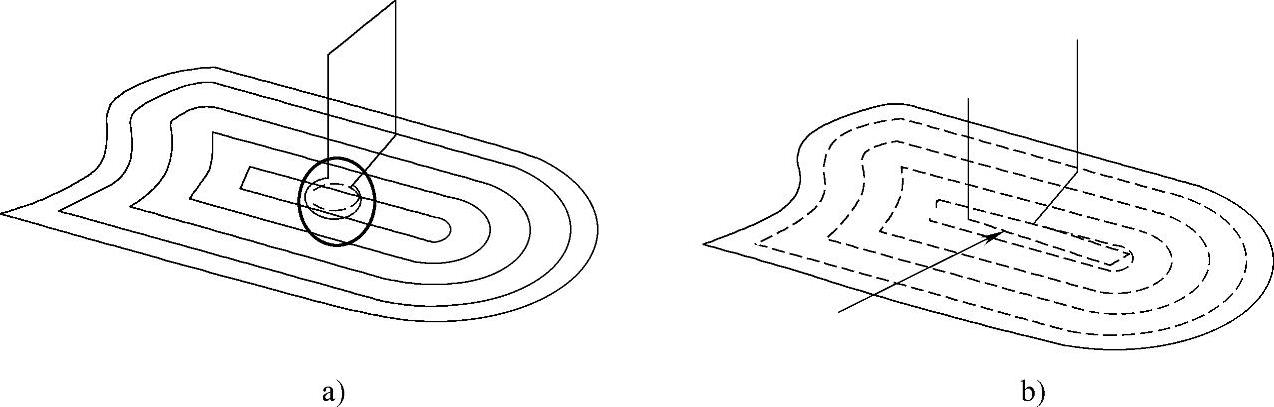

3.零件的加工余量

在精度与曲面偏移参数组中,默认显示的是基本参数,可以将其显示为高级参数,则显示所有参数,如图6-12所示。

图6-11 螺旋进刀与倾斜进刀

a)螺旋进刀 b)倾斜进刀

图6-12 精度与曲面偏移

一般零件在粗加工时需要留加工余量,根据工件材料、刀具长度和材料、曲面公差等,加工余量至少设定为曲面公差的五倍,以避免发生行间或层间的过切。当使用高级参数时,可以设置零件的侧壁与底面不同的预留量。如某些零件粗加工时,可以在侧面留有余量,而将底面直接加工到位。

4.曲面精度

曲面精度决定了刀路逼近曲面时的最大公差。该精度值的设置与加工性质、零件要求精度、加工余量有关。零件曲面精度较高,则加工得到的曲面与设计曲面越接近;相反,零件曲面精度较低,则与零件的偏差越大,但是生成程序的计算要快得多。一般粗加工时零件曲面精度应设置的稍大些,可以为加工余量的10%~30%;而精加工时设置的曲面精度应小于零件允许误差的20%。

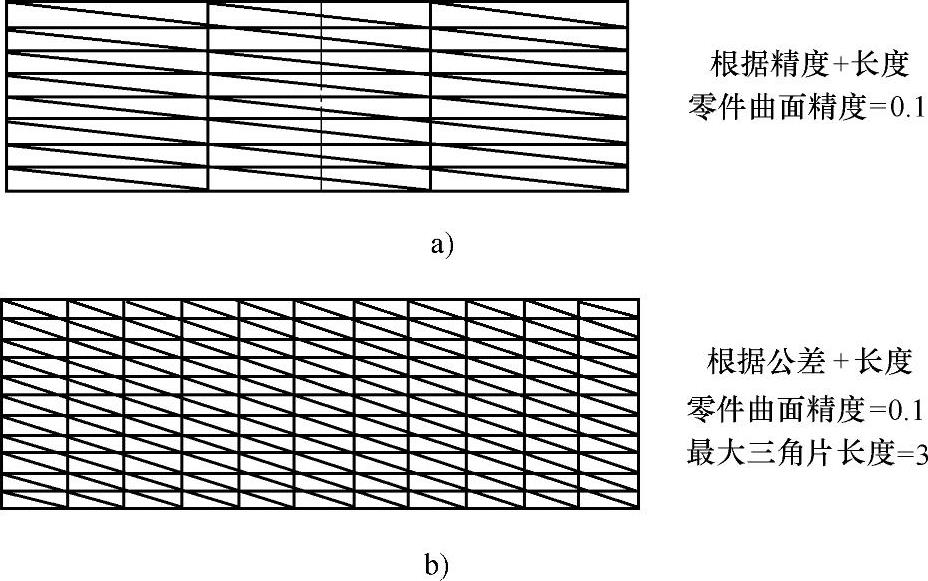

在Cimatron E加工中,曲面加工质量是通过刀路的逼近来实现的,逼近点的密度决定了产生曲面与设计曲面的相似程度。逼近方式包括根据精度和根据精度+长度两种方式。根据精度逼近通过最大公差来控制逼近,但对于曲率半径较大的曲面(即较平坦的曲面),一个不大的公差可能会有很长的弦(即三角片长度),如图6-13a所示,对于这类曲面建议同时用最大公差和最大三角片长度进行控制,以便获得更好的加工质量,图6-13b所示为根据精度+长度所代表的曲面。

图6-13 曲面逼近

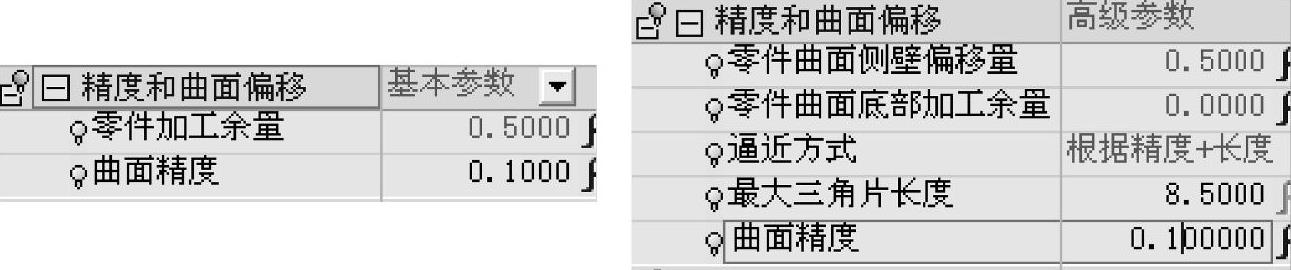

5.铣削方向

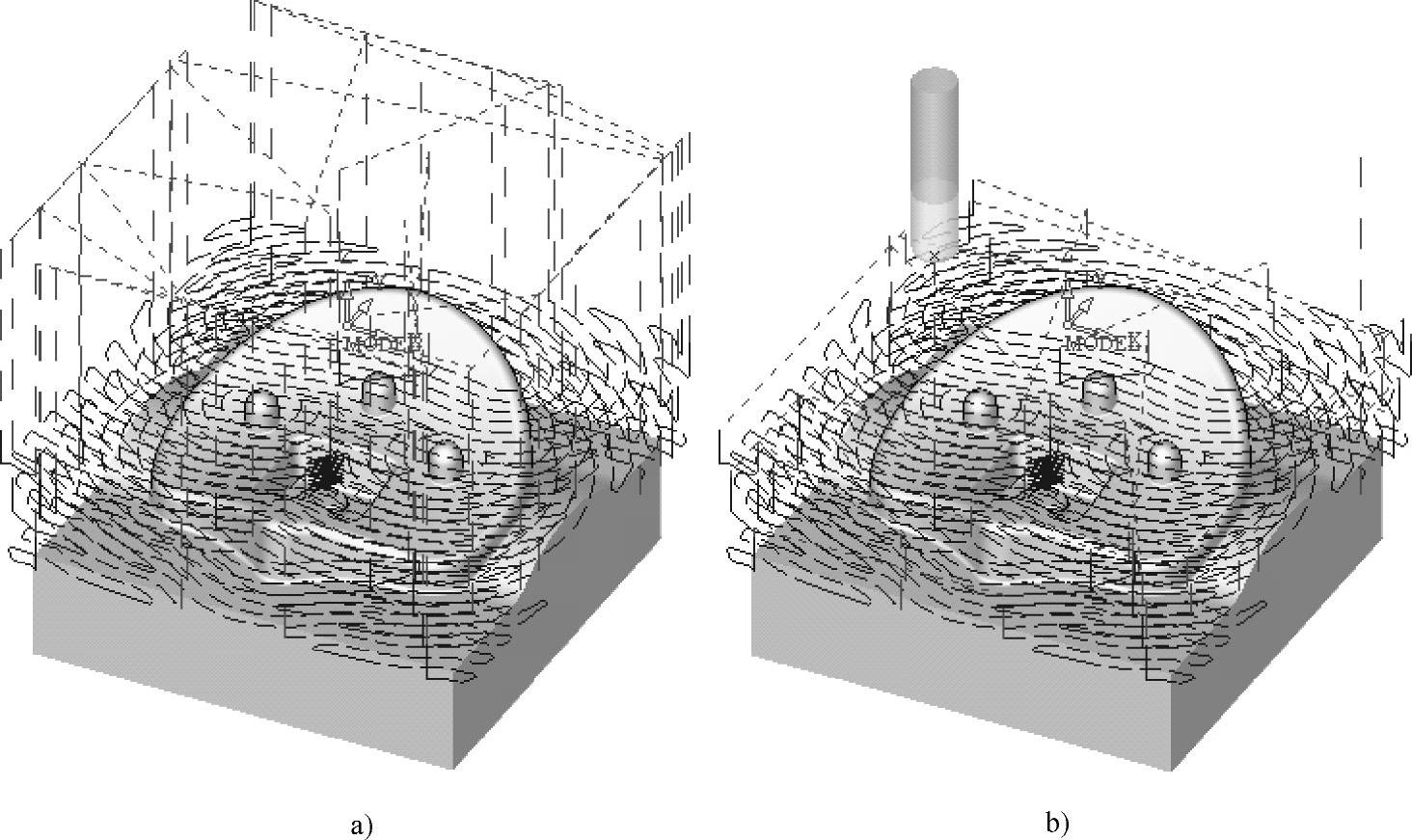

铣削方向共有五个选项,分别为顺铣、逆铣、混合铣、混合+顺铣最终路径、混合+逆铣最终路径。在粗加工时,采用混合铣方式可以获得相对较高的加工效率,而一般采用顺铣最终轮廓可以获得相对较好的表面加工质量。建议选择混合铣+顺铣最终路径的方式。图6-14a所示为采用顺铣方式生成的粗加工平行铣刀路,而图6-14b所示为采用混合铣+顺铣最终路径方式生成的粗加工平行铣刀具路径。

图6-14 铣削方向示例

6.策略

在粗加工环行铣中,策略用于定义是否采用毛坯环切方式,以及切削方向。可以选择“优化”方式由系统自动定义,也可以选择“用户定义”进行手工设定。使用手工设定时,需要设置以下策略参数。

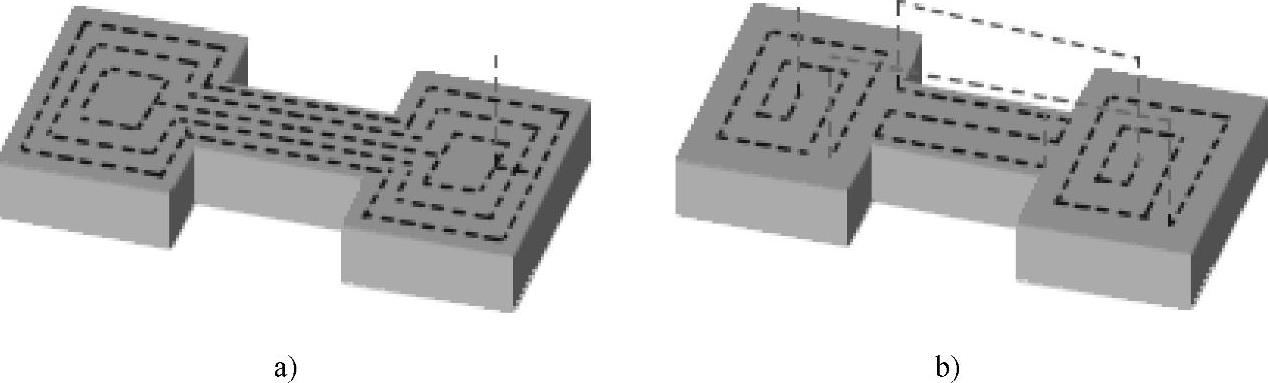

(1)策略:毛坯环切 当打开该选项时,系统将采用毛坯环切的方法加工零件,否则使用环切的方法。图6-15a所示为“策略:毛坯环切”打开时的刀路,而图6-15b所示为“策略:毛坯环切”关闭时的刀路。

在高速铣加工中,对于周边余量不大的零件,如果使用优化策略,将使用毛坯环切方式,可能产生较多的抬刀路径,可以打开“限制毛坯环切行数”选项,并设置“更改加工策略 如果”的行数为“5”,则其刀路将采用环切的方法。也可以使用“用户定义”的策略,并选择关闭“毛坯环切”选项。

图6-15 策略:毛坯环切

a)打开 b)关闭

(2)策略:由外到内 将允许刀路由内往外切削。

(3)策略:由内到外 将允许刀路由外往内切削。

当多个策略选项同时打开时,系统将自动选择最合适的走刀路径,如生成的刀路既有由内到外的,又有由外到内的,即由系统选择优化的方式。

7.垂直步进设定

在体积铣中,垂直步进类型有三个选项,分别为固定、可变和固定+水平面。不管采用哪种方式,高速加工中的垂直步进值要比普通加工的垂直步进值小得多,具体设置时需要考虑加工材料、刀具材料、刀具的大小及悬伸长度等因素。

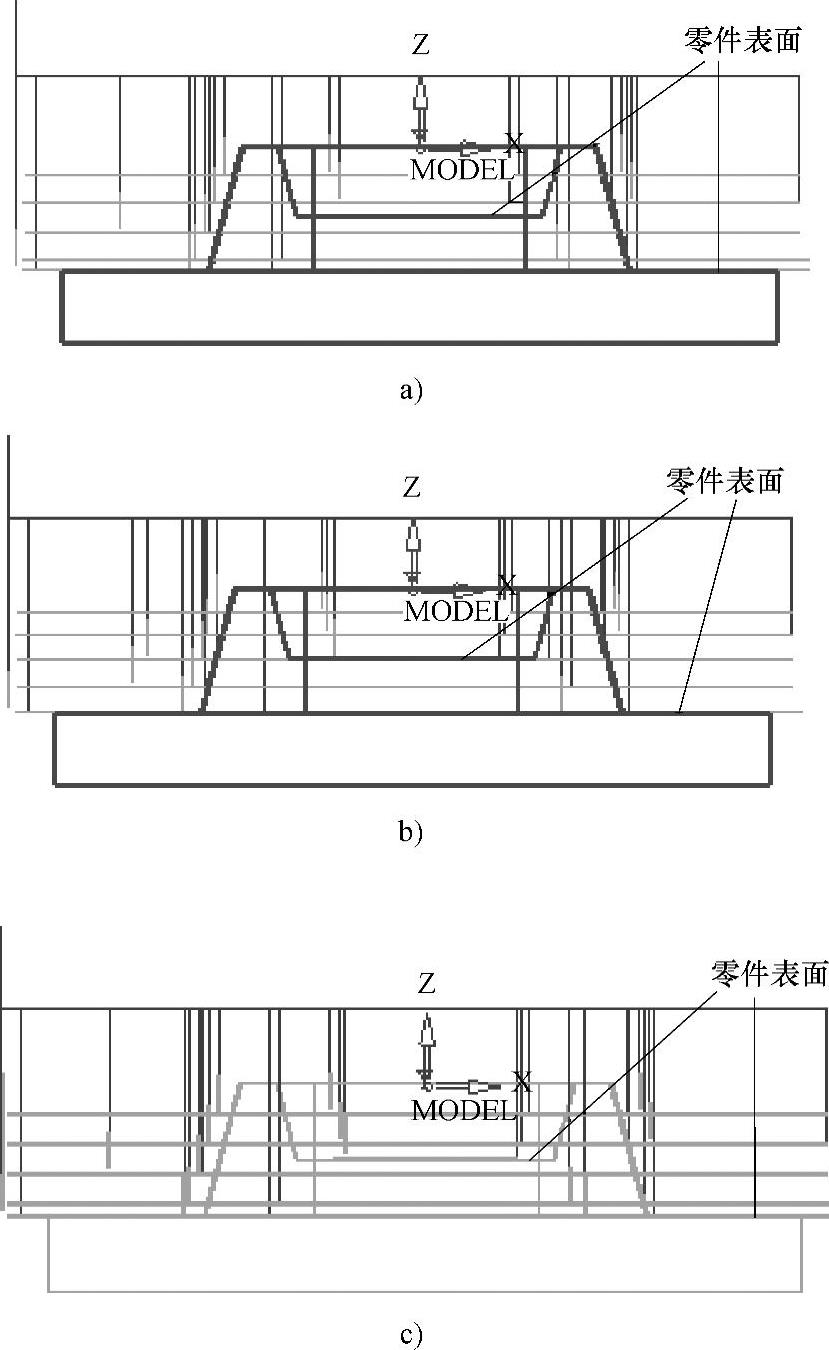

(1)固定 使用固定垂直步进时,产生的加工层将是一个固定值。这时需要输入固定垂直步进,即每层的背吃刀量。图6-16a所示在切削范围中有多个台阶高度,采用固定垂直步进时并不考虑这些因素,那么在这些零件表面上将残留较多的加工余量。

(2)可变 使用可变垂直步进时,将在指定的最大垂直步进和最小垂直步进范围内以最合适的垂直步进进行分层加工,这种方式特别适合于有台阶的零件加工。图6-16b所示为使用可变垂直步进,生成的刀路在零件表面高度上生成一层刀路,这样在水平的零件表面上就不会有残余。使用可变方式时将需要指定最大垂直步进和最小垂直步进,实际加工的步进值将在两者范围之内。

(3)固定+水平面 在固定垂直步进加工层以外,生成在水平面上的一个切削层,如图6-16c所示,在中间台阶的水平面上再进行一次切削。

图6-16 垂直步进

a)固定 b)可变 c)固定+水平面

8.侧向步长

侧向步长即刀间距,决定了平行走刀相邻两行刀轨间的距离,或者是环绕走刀相邻两环间的距离。刀间距对加工效率和加工后的残余量有很大的影响。粗加工时,刀间距主要考虑刀具的承受能力,一般高速加工使用可转位刀具时的侧向步长不大于有效刀具直径的50%。

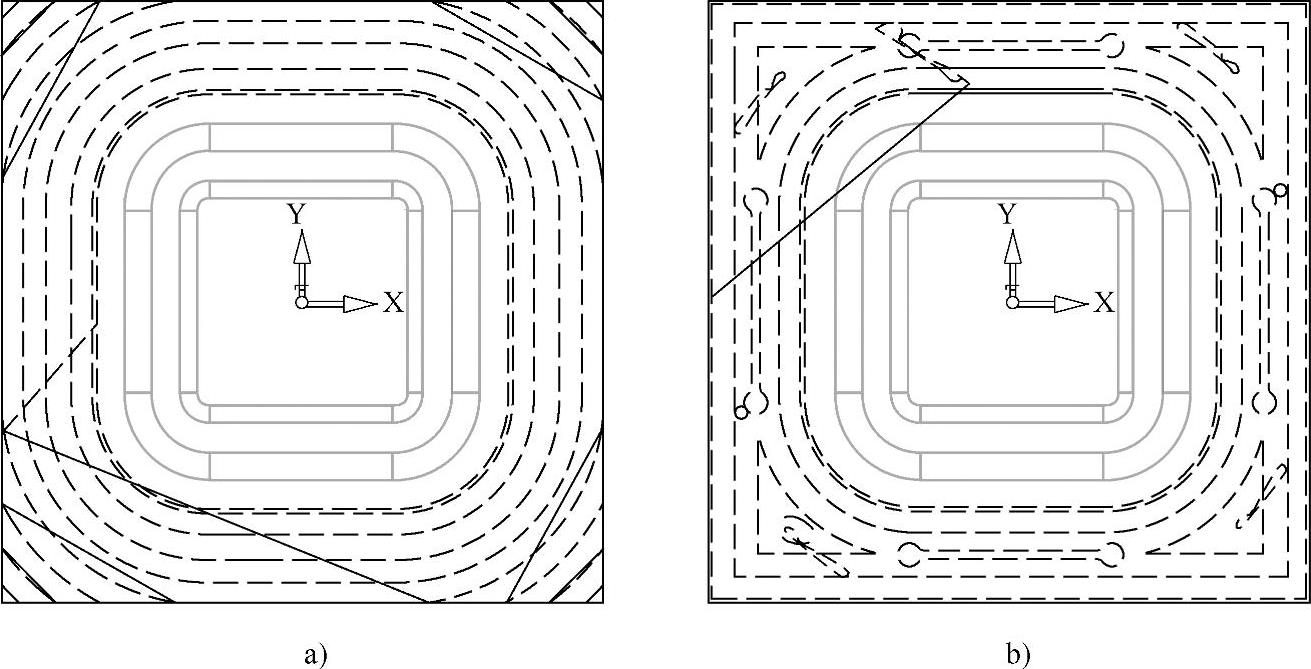

9.连接区域

连接区域指在进行加工时,形成了多个加工区域。连接区域有两个选项,分别为“当前层”和“内部安全高度”。如果选择了“当前层”,在碰到不同区域时将直接连接,在同一层内加工而不抬刀,刀路示例如图6-17a所示。

如果选择了“内部安全高度”,在碰到不同区域进行区域转换时会提刀到内部安全高度,移动到下一个加工区域,而不在当前加工层直接连接,如图6-17b所示。

图6-17 连接区域

a)当前层 b)内部安全高度

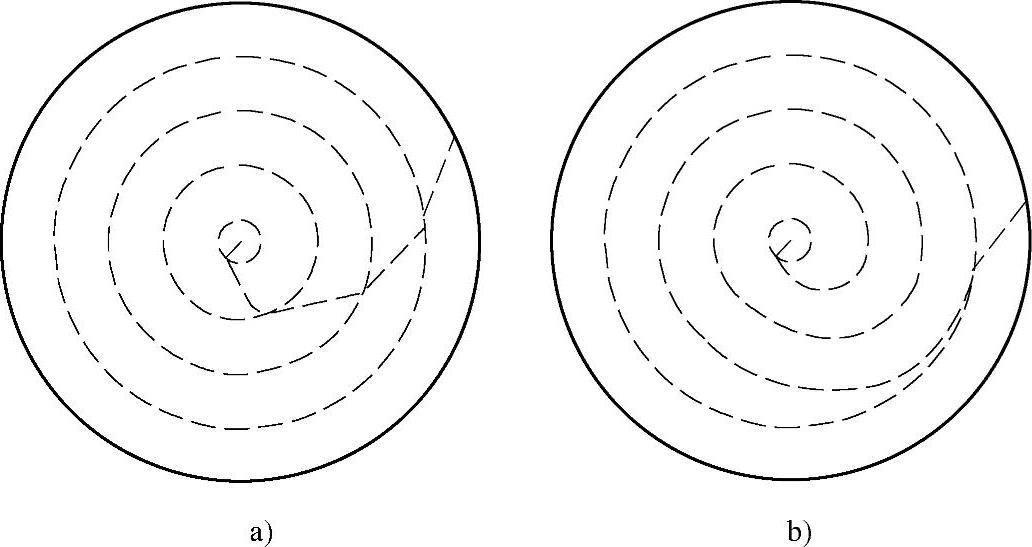

10.真环切

“真环切”选项用于确定是否采用螺旋方式。螺旋方式决定了刀路中两行之间的连接方式,当关闭“真环切”选项时,生成的刀路在相邻两行这间会有连接线,如图6-18a所示。当打开“真环切”选项时,生成的刀路将是螺旋状往外扩展的,因此就没有两行间的连接线。这种方式可以避免行间转换所产生的转向以及行间转换时所产生的全刀切削。但在螺旋扩展到一定程度后,由于两行间无法再用螺旋方式扩展,此时会用连接线连接两切削行,如图6-18b所示。

图6-18 真环切

a)关闭 b)打开

11.加工由

有多个凸台或者凹槽的零件做等高切削时,形成不连续的加工区域,其加工顺序有层和区域两种选择。

(1)层 层优先时生成的刀路轨迹是将这一层即同一高度内的所有内外型加工完以后,再加工下一层,也就是所有被加工面在某一层(相同的Z值)加工完以后,再下降到下一层。刀具会在不同的加工区域之间跳来跳去。层优先的特点是各个凸台或者凹槽最后获得的加工尺寸一致,但其每一层间的抬刀将消耗一定的时间。在精加工对各个凸台或者凹槽的尺寸一致性要求较高时,应采用层优先加工;另外在加工多个形状比较细(薄)长的凸台时,采用层优先加工,以避免应力不均造成变形。其他情形下一般使用区域优先。图6-19a所示为使用层优先方式加工示例。

(2)区域 区域优先在加工凸台或者凹槽时,先将这一可以连续加工的部分形状加工完成,再跳到其他部分,也就是一个区域一个区域进行加工,将某一连续的区域加工完成后,再加工另一个连续的区域。对于有大部分的具有多个型腔(即区域)的零件,无论轮廓粗铣还是精铣,一般均设定为区域优先。图6-19b所示使用区域优先方式加工示例,刀具在外部区域加工多层而没有进行中间区域的加工。

图6-19 加工由

a)层优先加工 b)区域优先加工

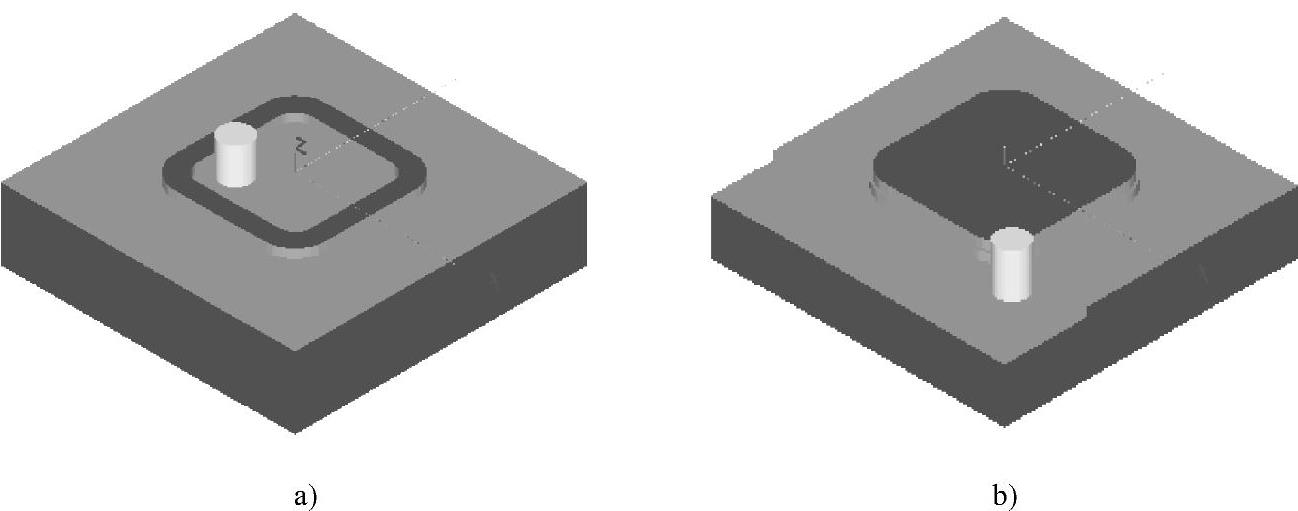

12.层间铣削

在体积铣中增加层间铣削是为了在保证加工质量的前提下,提高刀路的运行效率。体积铣在Z方向是通过层降的方式进行的,如果每层背吃刀量过大,对于一定高度的毛坯来说,虽然加工层数少了,但是加工后的余量会比较大,尤其是坡度比较小的曲面;如果每层背吃刀量小一点,这样加工后的余量会随之变小,但是加工层数也随之多了,加工效率就比较低。而层间铣削是在两切削层之间残余比较大的局部区域增加走刀,用于既保持较高的加工效率,同时又能保证残留量较小。图6-20所示的体积铣刀路增加了层间铣削,可以看到在主层之外,零件轮廓周边增加一些切削层。

图6-20 层间铣削

层间铣削参数组有“缺省参数”、“基本参数”和“高级参数”选项,使用“缺省参数”选项将不进行层间铣削,而“基本参数”选项只有“侧向步长”一个选项,使用“高级参数”选项时显示参数表如图6-21所示。

层间加工策略可以选择粗加工或者精加工。使用粗加工方式时,将在铣削层中间增加一个类似于粗加环行铣的切削层,只不过其毛坯是主层切削后所剩余的;使用精加工方式时,则只生成沿侧壁的精加工路径。层间铣削参数与刀路轨迹参数中对应的选项是相同的。

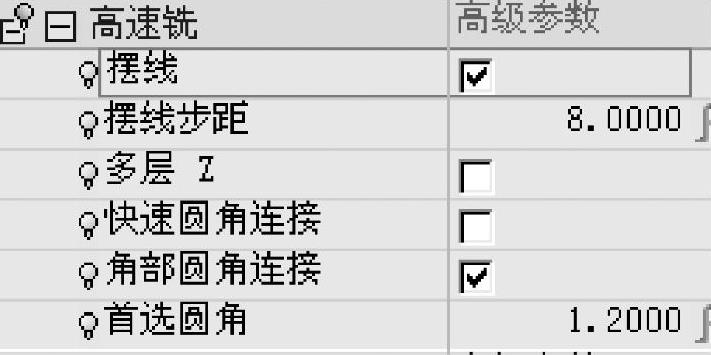

13.高速铣

高速铣参数用于设置一些适合于高速加工要求的选项,主要是避免在高速状态下进行急转弯。高速铣参数如图6-22所示。

图6-21 层间铣削参数

图6-22 粗加工环行铣的高速铣参数

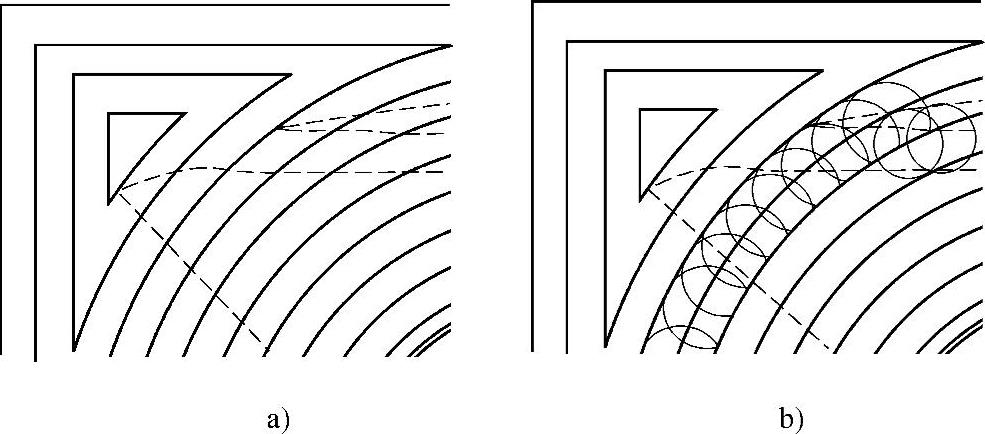

(1)摆线 使用摆线方法可以在全刀加工部位,保持切削进给速度。进行粗加工时,在某些区域会产生全刀切削,此时刀具载荷会变得很大,不利于加工质量的保证和切削进给的保持。而使用摆线方式进行加工,进入全刀切削部位时使用摆线方式逐渐切入,其实际切削的行距变得较小。打开“摆线”选项时,需要输入“摆线步距”。图6-23a为关闭摆线方式的加工刀路局部示例,而图6-23b所示为打开摆线方式生成的刀路。

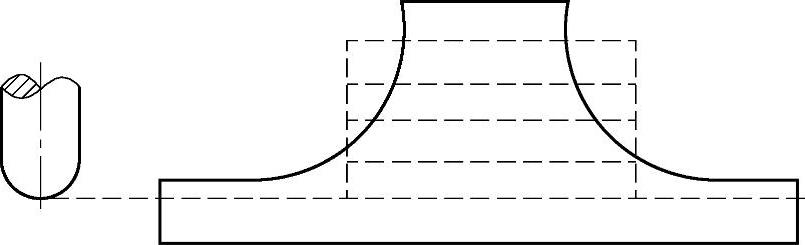

(2)多层Z“多层Z”选项可以在粗加工中为保持刀具载荷均匀,将切削层自动分为几层进行加工,如图6-24所示。

(3)快速圆角连接 快速圆角连接设置非切削移动时,进行快速进给的转角部分运动路径,快速移动时速度非常快,如果采用直接转向的方式,对机床会提出很高的要求,事实上在转角附近也不可能保持最高速度。设置“快速圆角连接”选项,则将尖角变成圆角过渡方式,从而保持进给速度,图6-25所示为设置了快速圆角连接的刀路示例。

图6-23 摆线加工

a)关闭 b)打开

图6-24 多层Z的刀路轨迹

图6-25 快速圆角连接

(4)角部圆角连接 角部圆角连接可以避免在加工角落部位产生突变的切削进给方向。当刀路形成尖角时,其切削方向会发生变化,从微观上看,可以认为是原先切削方向的进给由切削进给值减小到零;而开始新的切削方向时,则由零增加到切削进给速度,这种突变对高速加工是极为不利的。在实际加工中,这种角落对刀具的损伤最为严重。而打开“角部圆角连接”选项,则可以将刀路的尖角变为圆角,保持刀具运动轨迹的光滑与平稳,避免切削方向的突然变化。图6-26a所示为关闭“角部圆角连接”选项的刀路轨迹,而图6-26b所示为打开“角部圆角连接”选项的刀路轨迹。打开“角部圆角连接”选项时需要设置进刀半径值。

图6-26 角部圆角连接

a)关闭 b)打开

14.进给适配控制

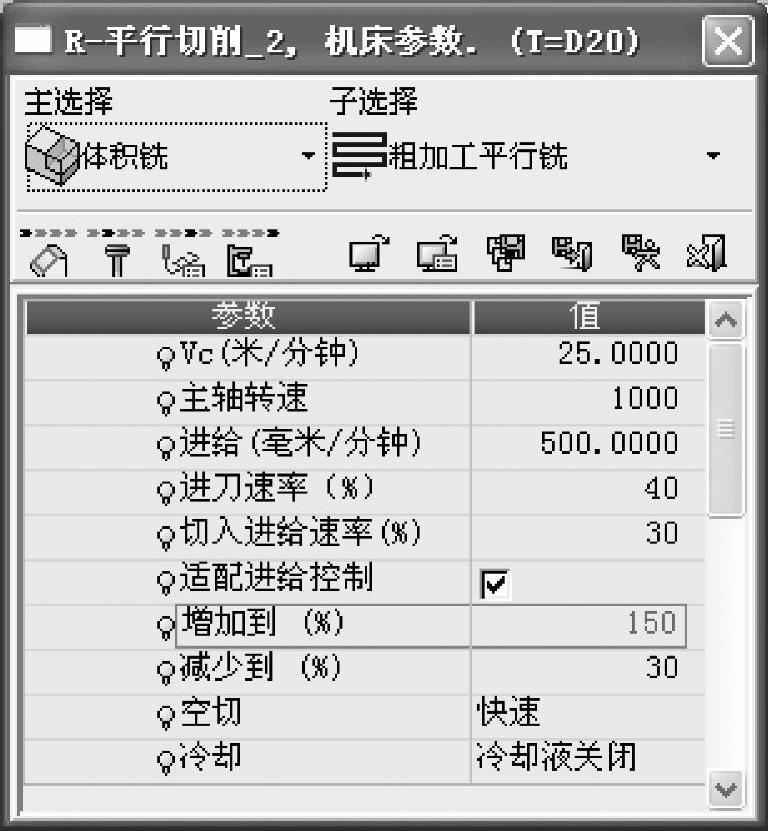

粗加工平行铣的机床参数如图6-27所示,其中包括一个适配进给控制功能。

使用适配进给控制,可以在给定进给量变化范围内,由程序自行加减速。程序在运算时根据切削载荷和切削条件的变化,会自动进行进给速度的增加和减小。

图6-27 机床参数

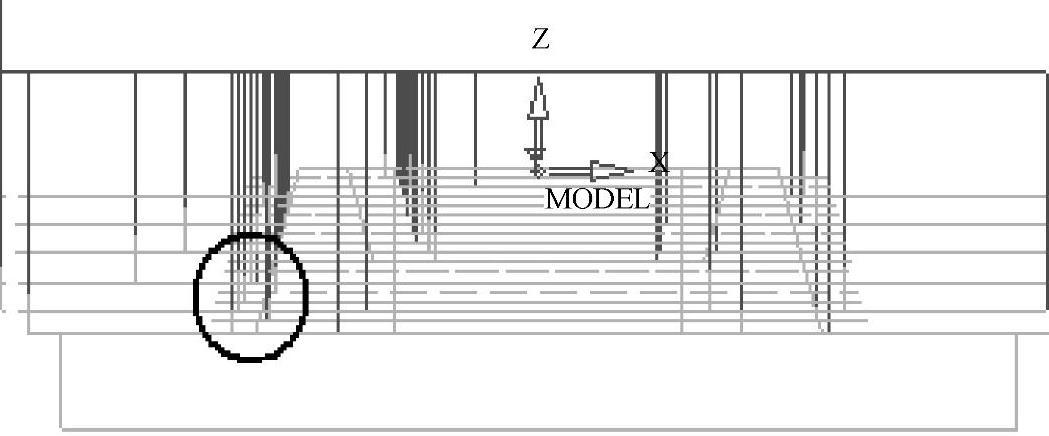

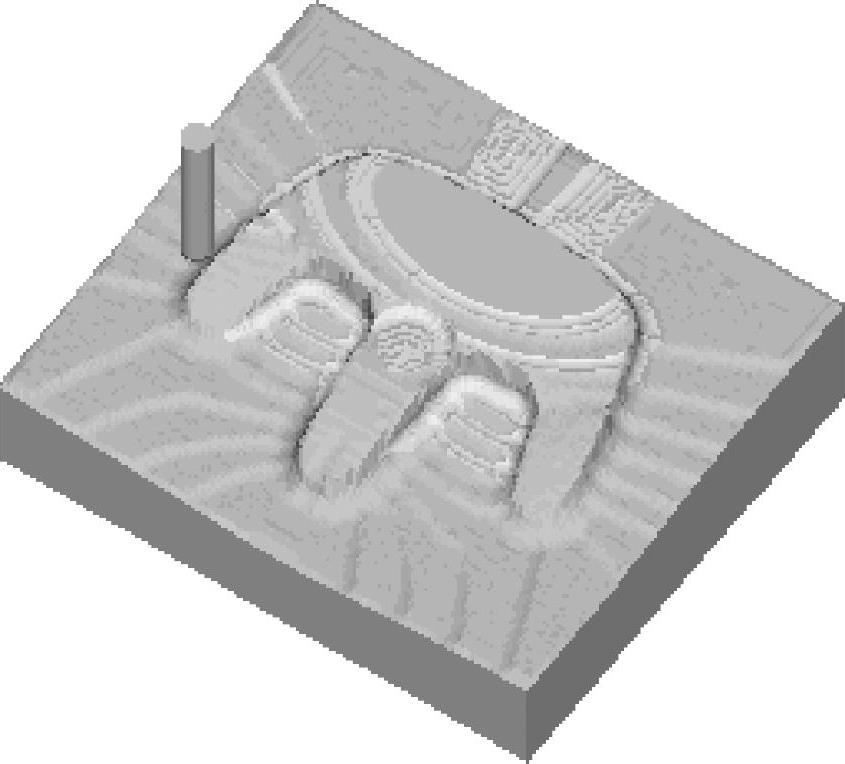

15.二次开粗的应用

二次开粗用于加工前次加工所残余的材料,这种加工方式常用于前一程序使用较大的刀具进行,导致在局部的角落部位留下较多的残料,如果后一程序直接进行精加工,则在该部位有可能不能完全清除残料或者刀具难以承受过大的载荷而影响下一程序的加工。而使用二次开粗功能可以使用较小直径的刀具先对前一程序残余的部位作局部的粗加工,加工后可以保证零件周边的余量均等,而保证精加工的加工质量。图6-28所示为二次开粗体积铣的加工示例,在经过前一程序加工后,使用较小直径加工前一刀具无法进入的角落部位。Cimatron E NC能够不断地更新剩余毛坯以产生高效的刀路,也包括二次开粗,以减少跳刀,创建最小安全进退刀运动,并根据刀具载荷调整进给速率。

二次开粗用于加工前次加工所残余的材料,包括前一程序无法进入的角落以及前一程序的零件曲面余量。二次开粗与粗加工环行铣基本相似,可以看做是前一程序后加工所留下的毛坯再进行一次粗加工环行铣。

图6-28 二次开粗体积铣的加工示例