基于毛坯残留的加工

毛坯残留知识是指用户根据实际加工的毛坯形状定义对应的初始毛坯(即可以定义规则毛坯,如方料、圆料等,也可以定义基于零件理论模型偏置的有形状的铸造毛坯),在加工过程中,系统时时刻刻都知道上次加工后在零件的理论模型表面上剩余的毛坯形状与毛坯特点,从而结合具体的加工方法对加工轨迹做一系列的加工优化。

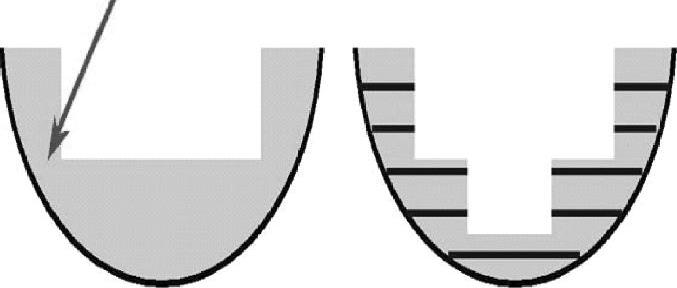

(1)实现无空行程加工 特别是在加工零件为铸件时,该特点更加突出,而且加工的轨迹与效率最优;可以根据铸造毛坯的情况定义根据零件理论模型而定义沿零件表面等距偏置的铸造毛坯,而且Cimatron系统时时知道当前在零件理论模型表面的毛坯状态,在进行等高粗加工时,系统会根据当前零件表面的毛坯状态进行优化计算,只在有毛坯的地方产生加工轨迹,避免出现空行程的情况,如图6-1所示。

(2)实现相对安全快速抬刀、移刀为提高加工效率,Cimatron支持相对抬刀位置的相对抬刀方法,相对高度可以定位高于抬起位置一定的高度,如2mm、5mm,在移刀的过程中进行刀具与零件残留毛坯的比较,在发生干涉的情况下,采用用户最初定义的安全高度进行移刀。

(3)实现真正意义上的刀具及其夹头的干涉检查

1)真实的干涉检查:没有真正的基于毛坯残留知识的干涉检查的CAM系统,是用刀具与零件的理论模型进行比较的,容易导致实际加工的碰撞,而采用毛坯残留知识加工的CAM系统,是用刀具与零件上一次实际加工的残留毛坯形状进行比较,使得碰撞检查更完善、更安全也更合理。

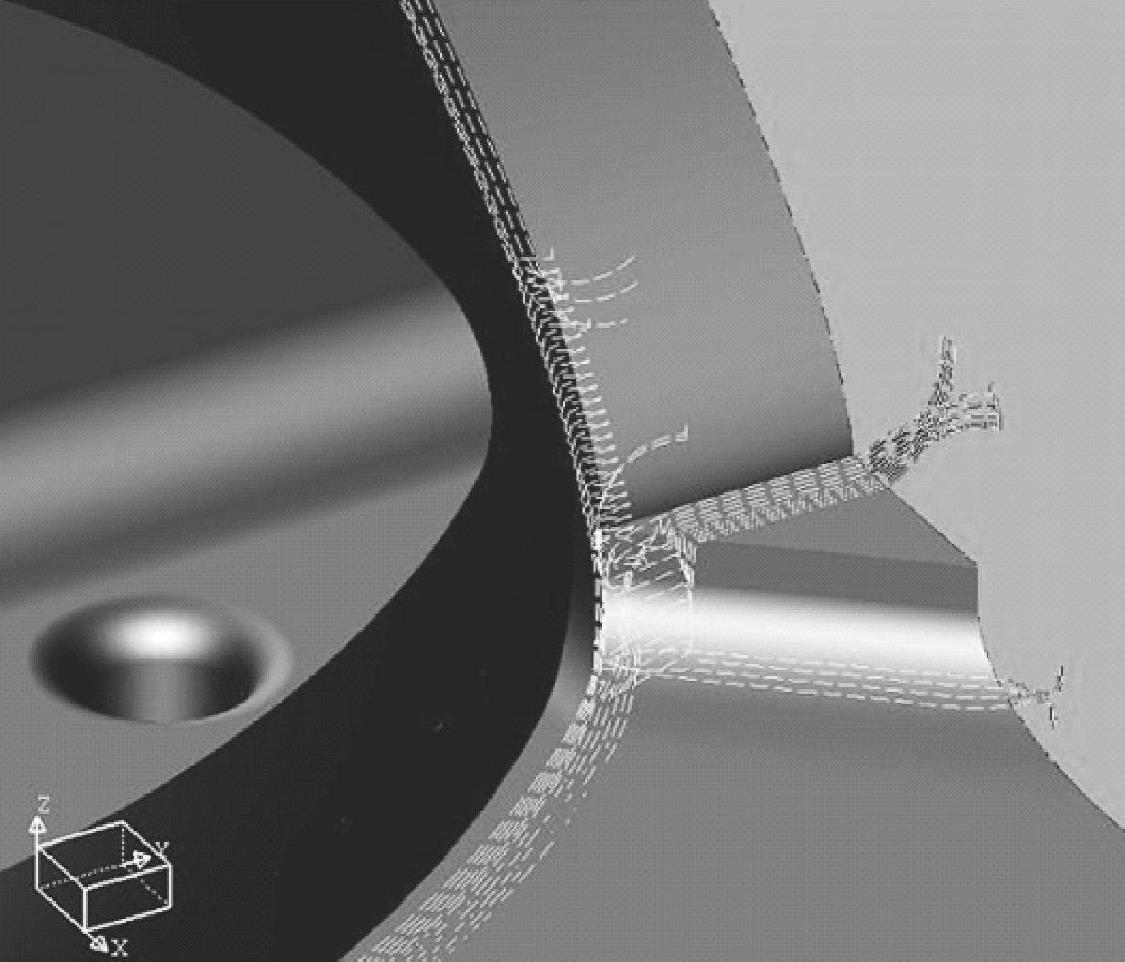

2)自动采用备选刀具逐次加工:用户可以指定备选加工刀具列表,当第一把刀在加工特深的峡谷与沟壑发生干涉时,系统只用当前的刀具加工可以加工的区域,接着采用第二把刀加工它可以加工的区域,再选第三把刀加工它可以加工的区域,直到加工完成为止。在程序输出上,用户可以选择按刀具分别输出不同部分的程序,也可以在程序中自动换刀而以一个程序输出。图6-2所示为智能清根加工示例。

图6-1 自动去除空行程

图6-2 智能清根加工示例

(4)实现完整意义上的刀具载荷的分析与速率调整优化

1)基于切削体积:基于毛坯残留知识的加工,使得系统能真正根据刀具当前的实际加工量——加工体积,进行载荷分析,而不是根据刀宽进行推测,增加了刀具载荷分析优化的科学性与准确性。

2)基于切削角度:Cimatron不仅能根据毛坯状况进行速率调整优化,还可以根据刀具沿零件表面的运动角度进行优化,切入材料的角度越大速率越小,切出材料的角度越大速率越大。

3)过载分层加工:Cimatron载荷分析与优化技术还在余量过多的情况选择分层切削的处理方式,即对残留的过多毛坯自动分多层加工完成。