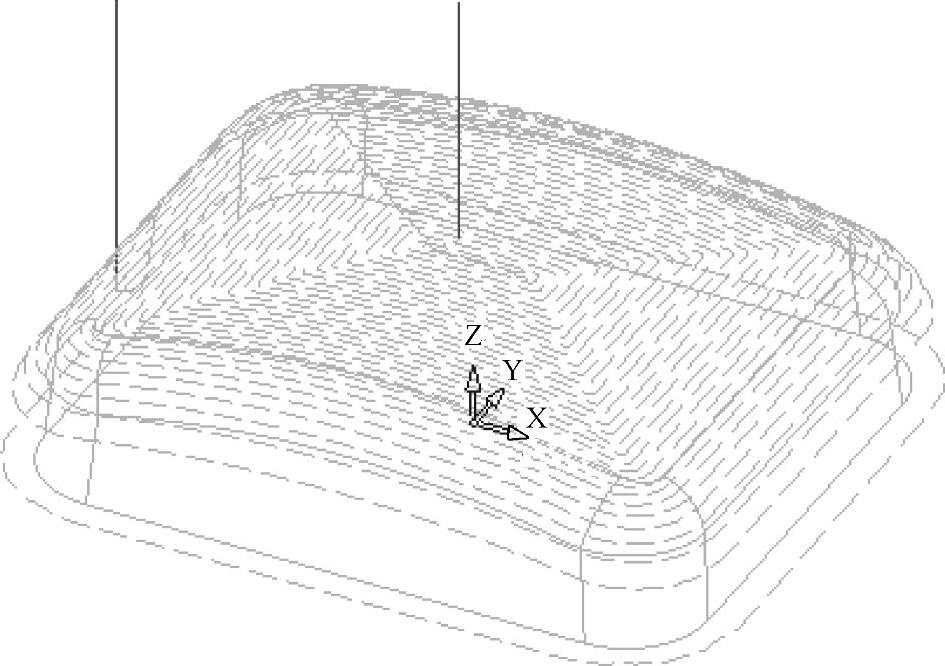

6.3.2 曲面铣加工

曲面铣是普遍应用的精加工策略,包括“精铣所有”与“根据角度精铣”两种主要的曲面精加工方式。精铣所有将使用指定的走刀方式加工所选择的全部曲面。它的走刀方式可以设置为环切、平行切削、层切三种方式。精铣所有与传统加工方法的环切、平行切削、根据层对应相似。而相对于传统加工程序,精铣所有的设置更加简单。使用精铣所有的加工方式,选择不同的走刀方式可以适用于各种形状的曲面精加工,因此可以在实际中广泛应用。

精铣所有是一种非常简单而且常用的精加工方法,但是由于它将所有的零件曲面按同一种方法进行加工,所以对于陡峭程度变化大的零件,在不同位置所产生的残余量差异很大。对于这种既有垂直方向的曲面,又有水平方向的曲面的零件,最好的加工是将其按不同陡峭程度进行加工区域的划分,分别以环切、平行切削或者层切的方式进行加工。

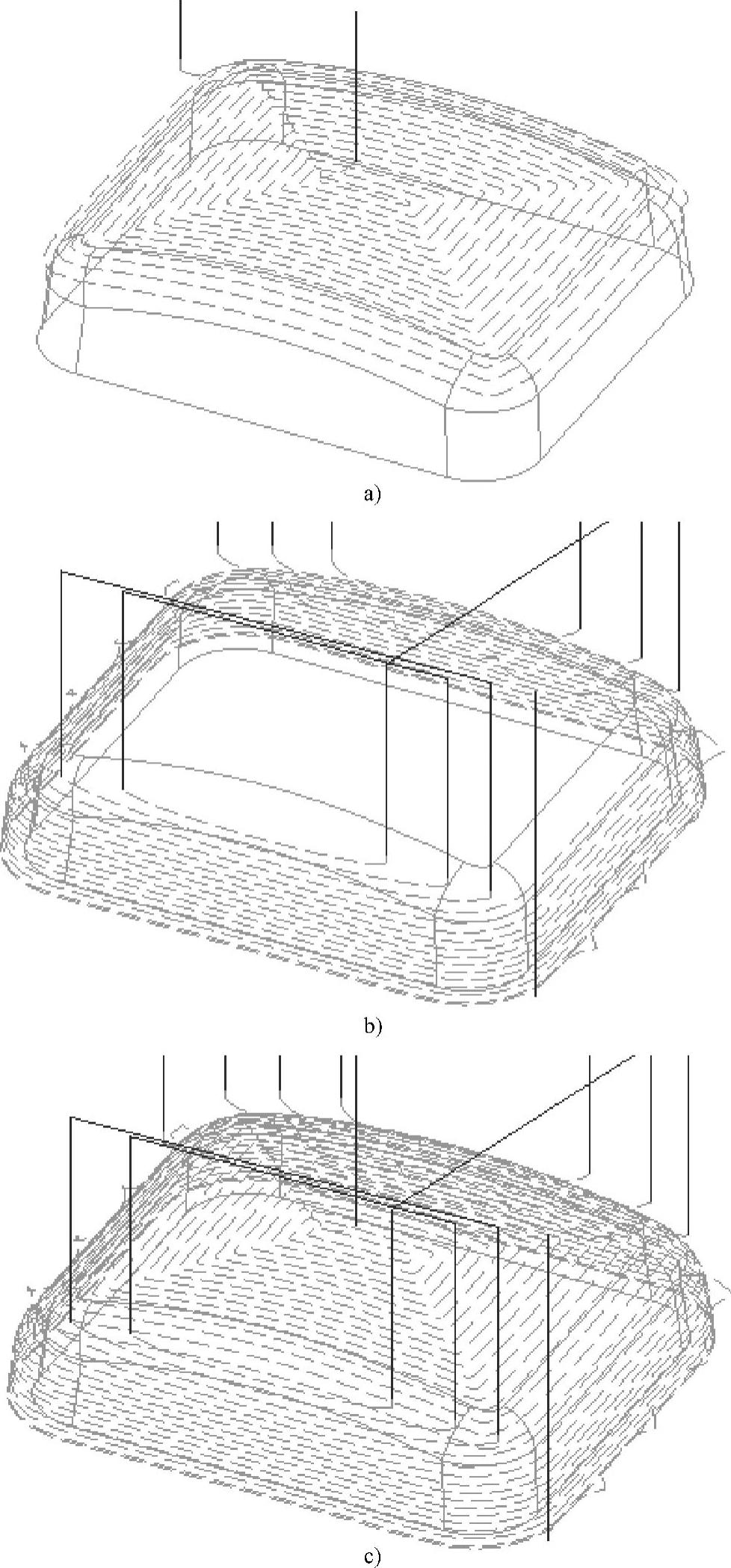

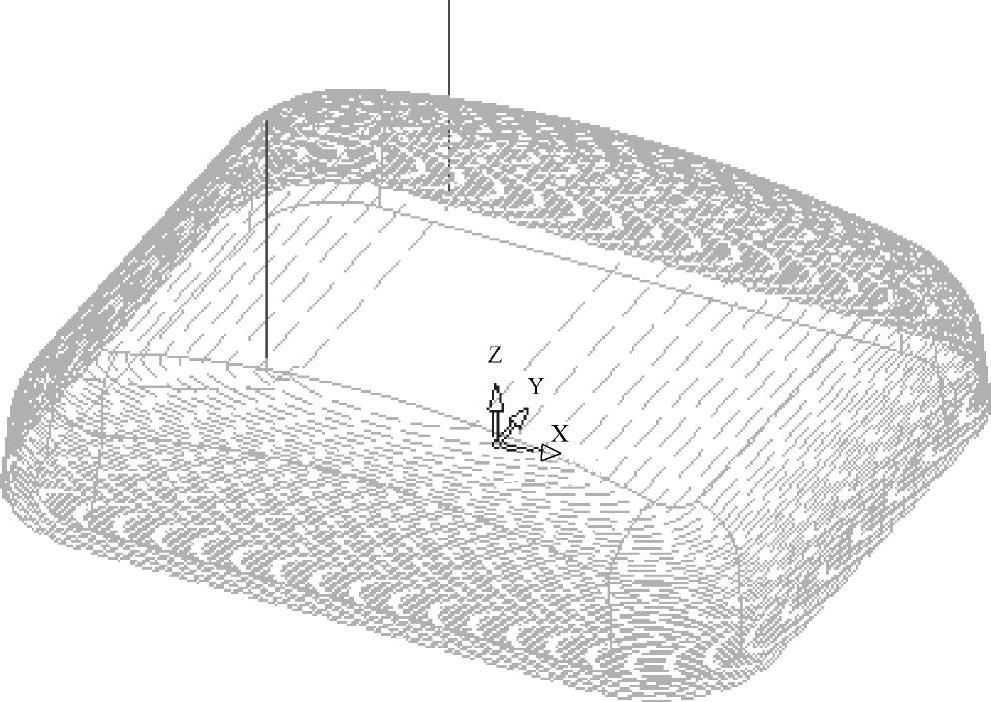

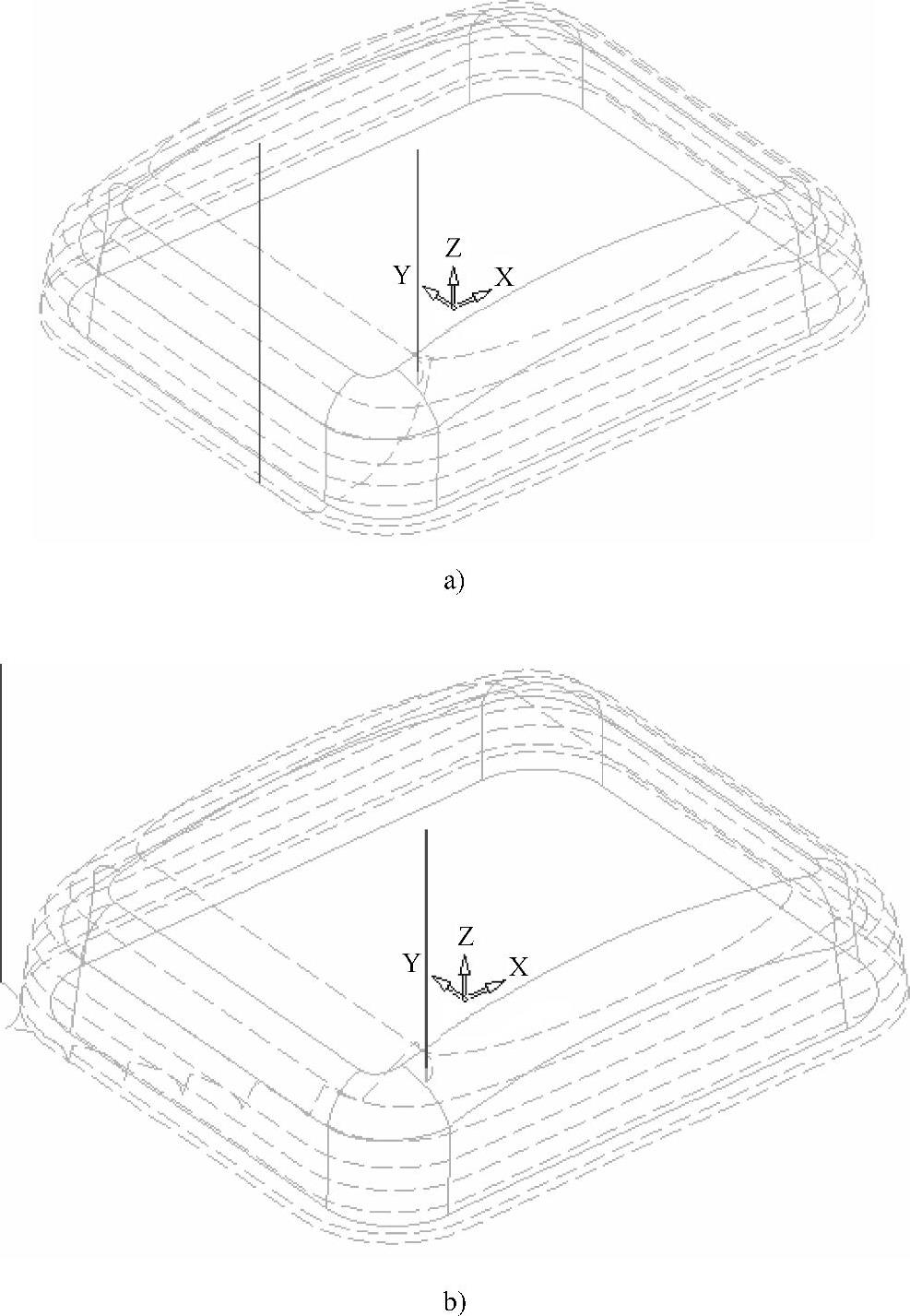

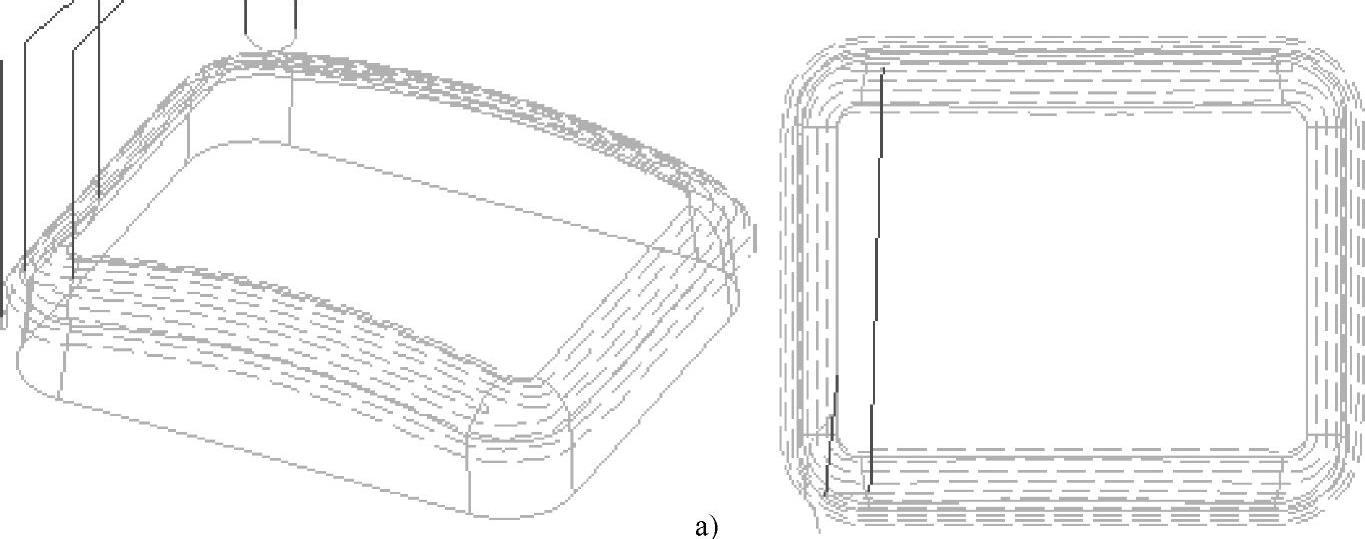

根据角度精铣就可以实现将零件曲面分成不同区域进行加工,可以加工所有曲面,也可以只加工垂直区域或者只加工水平区域。图6-29所示为进行不同区域加工的示例。

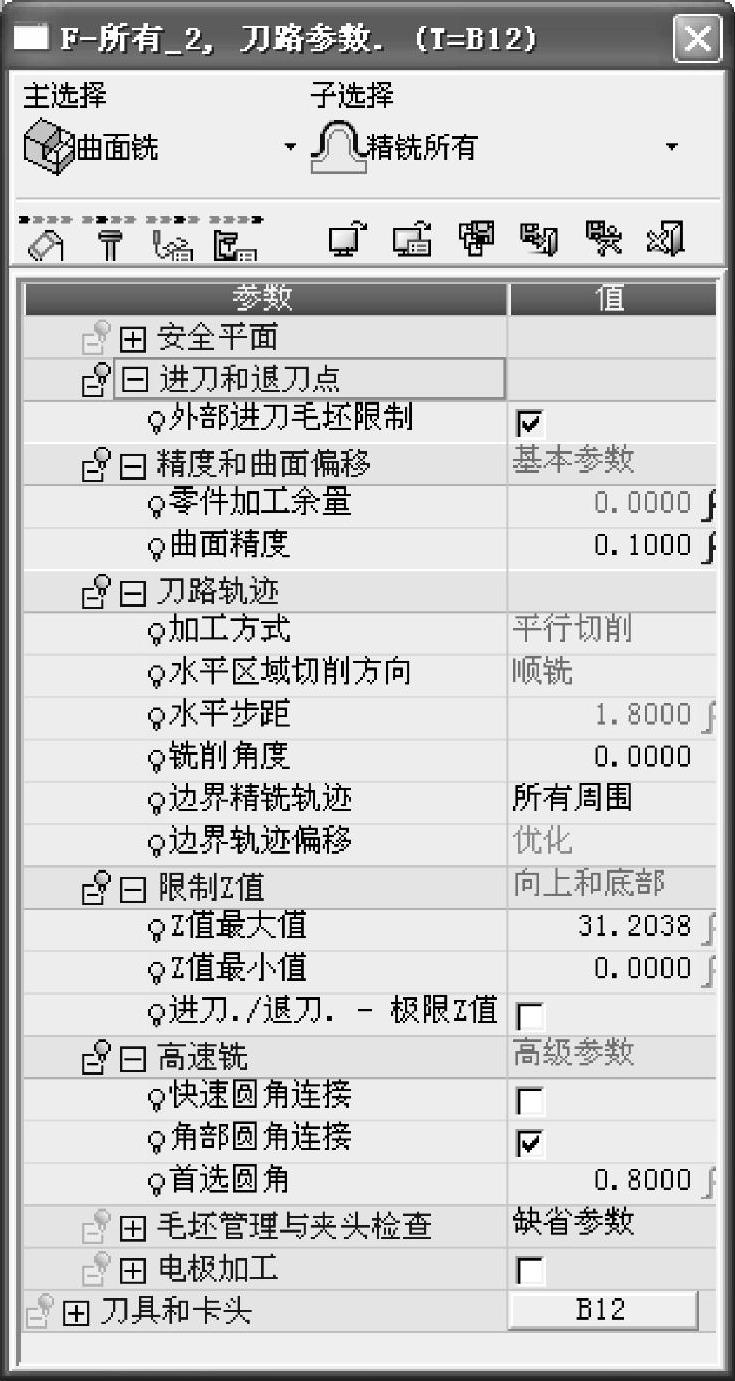

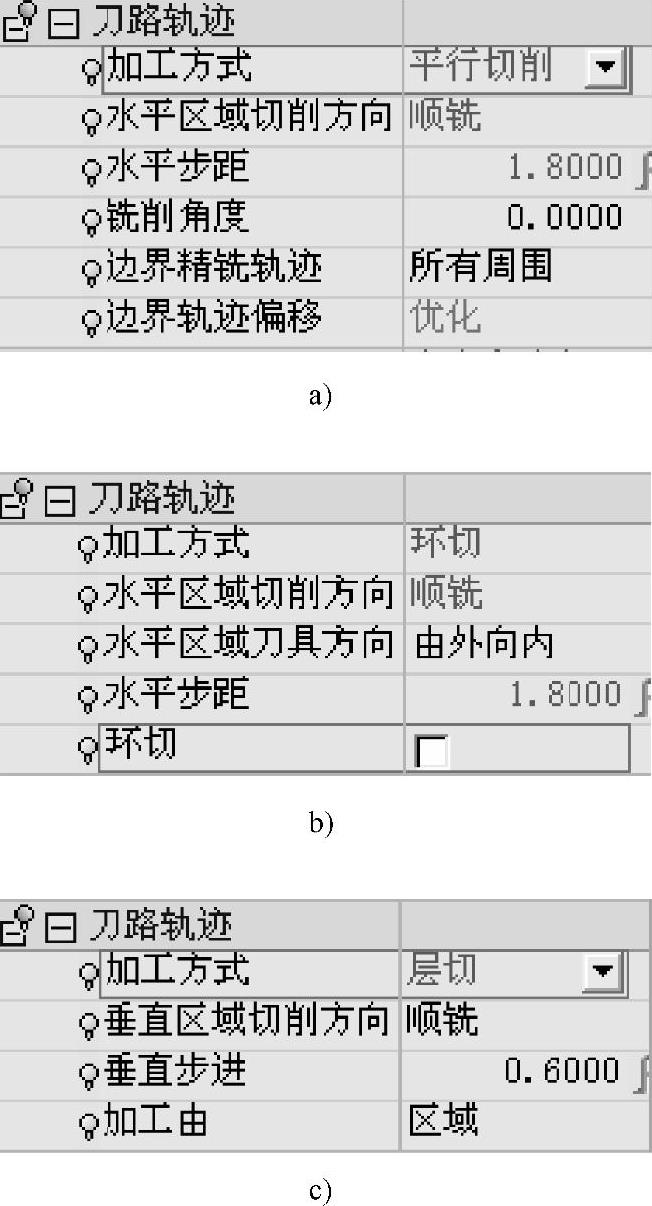

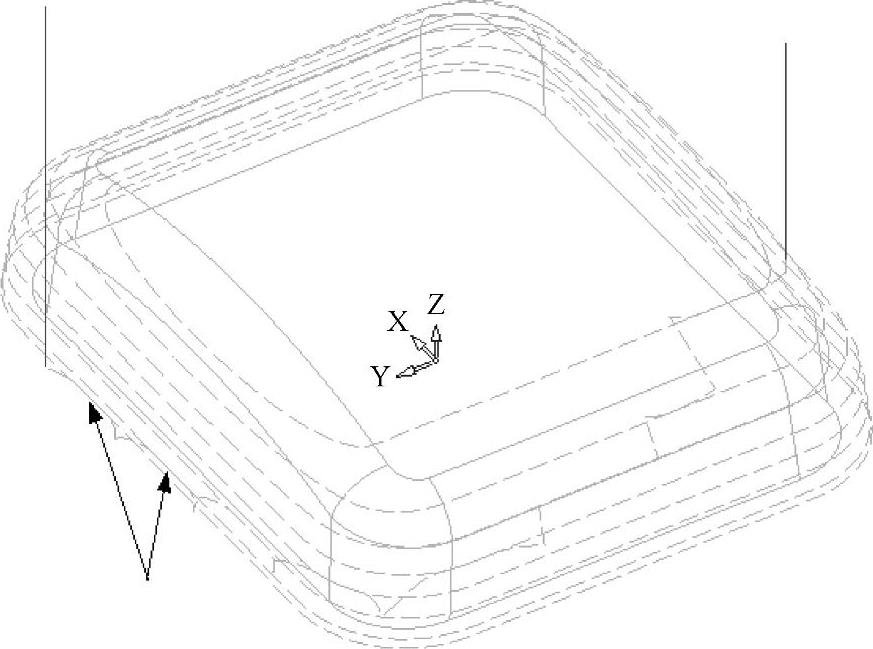

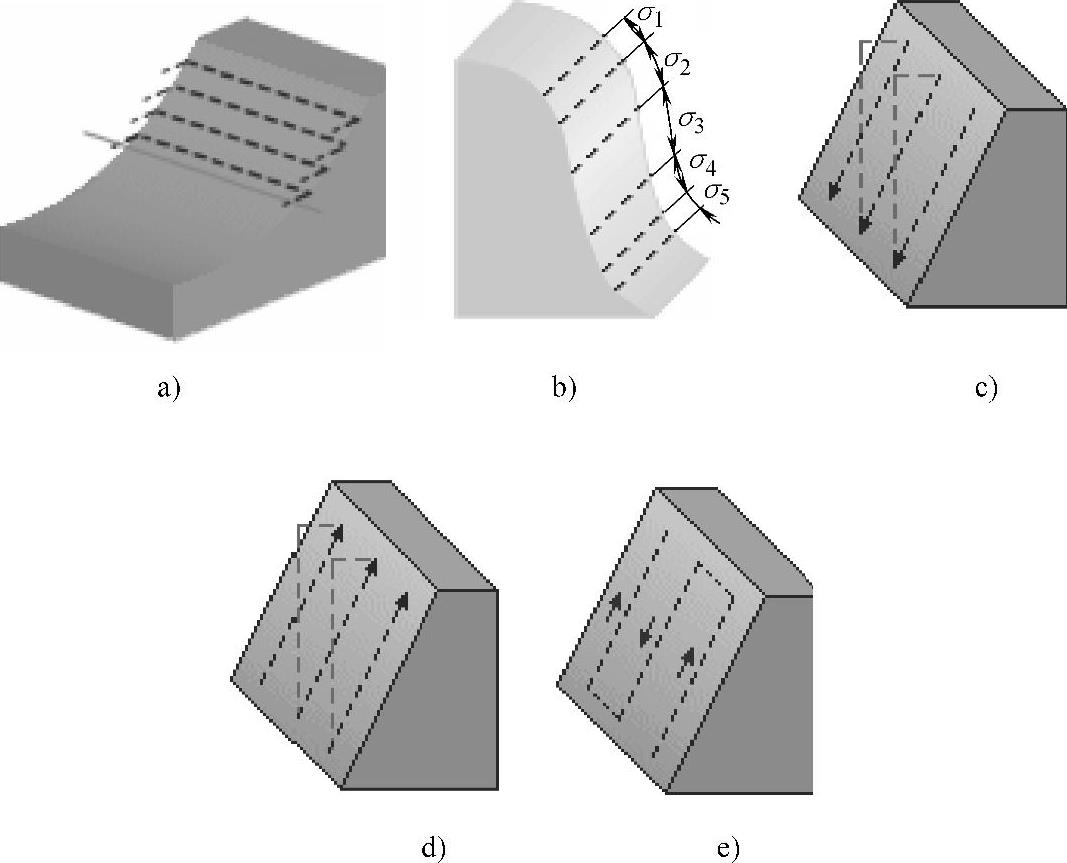

精铣所有的刀路参数表如图6-30所示,在刀路轨迹参数中,选择不同的加工方式,其参数选项将发生变化,采用平行切削、环切、层切加工方式的刀路轨迹参数分别如图6-31所示。

在精铣所有的刀路参数中,采用平行切削和环切时,适用于水平区域加工;而采用层切加工时,适用于垂直区域切削。在刀路参数中,相当一部分参数组或

图6-29 加工区域设置

a)水平区域 b)垂直区域 c)水平区域+垂直区域

者参数是与体积铣完全一样的,可参看前面的章节。以下对曲面铣特有的参数作详细介绍。

1.加工方式

在精铣所有的刀路轨迹参数中,有平行切削、环切、层切三种加工方式,选择不同的加工方式,则其刀路轨迹参数不同,同时其他参数也将发生变化。

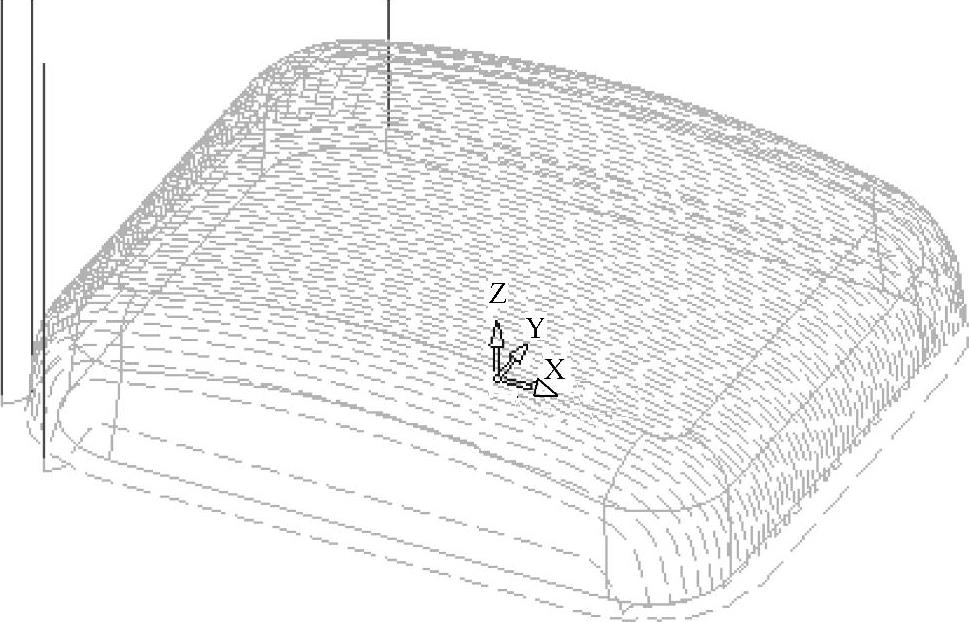

(1)平行切削 平行切削生成相互平行的刀路,它与体积铣的平行切削方式类似,如图6-32所示。只是在体积铣中刀路是在一层中分布的,而在曲面铣中刀路是投影在零件表面上的。平行切削加工获得的刀痕一致,整齐美观,适用于大部分的曲面比较平缓且过渡平滑的曲面。

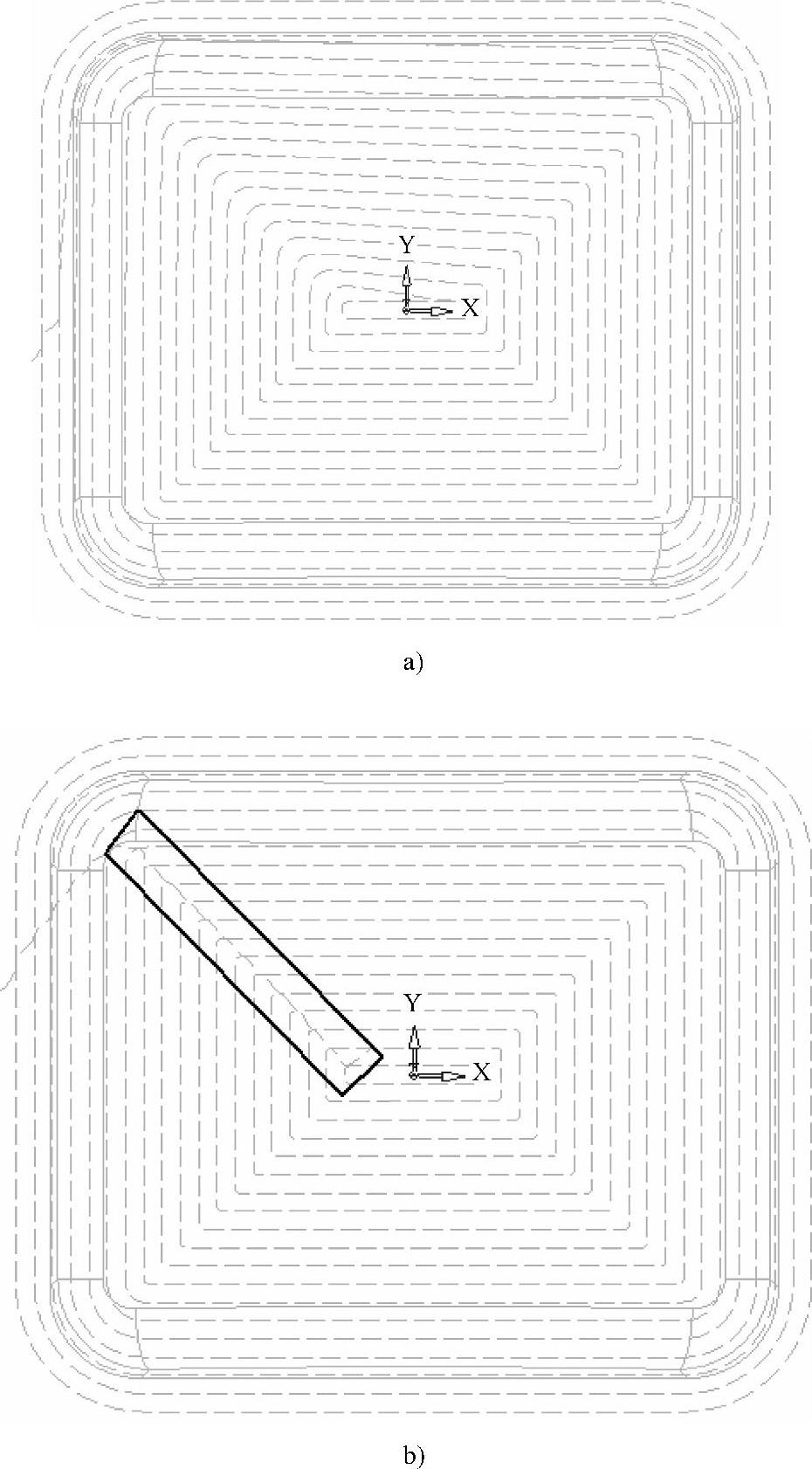

(2)环切 环切方式生成在轮廓限定范围内以环绕方式进行铣削的曲面精加工刀路,如图6-33所示。

图6-30 精铣所有的刀路参数表

图6-31 不同走刀方式的刀路轨迹参数

a)平行切削 b)环切 c)层切

(3)层切 层切方式生成等高加工的刀路轨迹,如图6-34所示。它与传统加工程序中的根据层方式相类似,适用于曲面比较陡峭的零件加工。

图6-32 平行切削

图6-33 环切

2.平行切削的刀路轨迹参数

(1)水平区域切削方向 有顺铣、逆铣和混合铣三个选项。使用顺铣或者逆铣方式时产生单向切削的刀路。通常情况下可以使用混合铣方式进行双向切削,提高效率。曲面精加工时,如果加工余量不大并且是刀具的端部切削时,往复铣削的表面质量已经很好了。

(2)水平步距 水平步距的设置除了刀具大小以外,还要考虑加工零件的陡峭程序。

(3)铣削角度 设置铣削角度时,需要考虑尽量使切削行相对于各个零件表面的角度基本一致。

(4)边界精铣轨迹 对于曲面精加工,一般情况下不需要进行边界精铣。

3.环切的刀路轨迹参数

(1)水平区域切削方向 只有顺铣和逆铣两个选项。只能作单向环绕的加工,这里使用顺铣或逆铣并不会产生抬刀。通常情况下都使用顺铣方式。

(2)水平步距 水平步距指切削行之间的距离。

(3)水平区域刀具方向 可以选择由内向外或者由外向内,可以按实际形状进行选择。

(4)环切 使用环切方式时,刀路将呈螺旋形向外扩展,因而没有两切削行间的连接段,如图6-35所示。

(5)清理行间间隙 使用环切方式时,还有清理行间间隙这一参数组,对于设置的水平步距较大情况下,需要考虑行间间隙。一般在作精加工时,步距相对较小,无需进行行间间隙清理。

4.层切的刀路轨迹参数

(1)垂直区域切削方向 有顺铣、逆铣和混合铣三个选项。对于垂直区域的混合铣,在零件存在开放轮廓时可以进行双向加工;对于没有开放部位的零件,通常使用顺铣方式。

(2)垂直步进 精加工时的垂直步进设置,主要考虑加工后的残余高度。

(3)加工由 可以选择区域或者层,对于存在多个加工区域时,一般选择加工由区域方式;而对于多个加工区域的一致性要求很高时,使用加工由层方式可以保证每一区域的加工质量保持一致。

图6-34 层切

图6-35 环切

a)环切打开 b)环切关闭

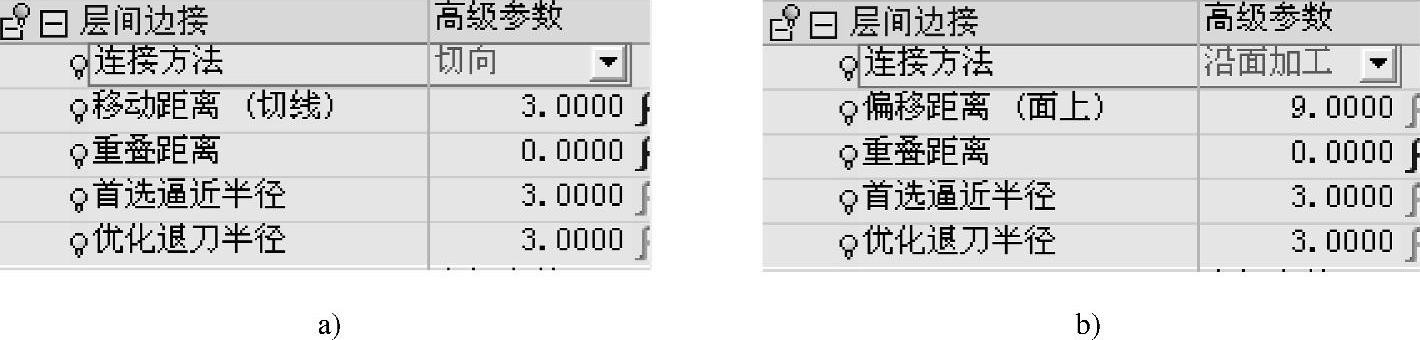

5.层切加工的层间边接[2]

层间边接用于设置两切削层间的刀具连接方式。默认情况下使用基本参数,由系统自行处理连接方法。如果改为高级参数,则可以对连接方法进行设置,图6-36所示为层间边接的参数选项。

图6-36 层间边接的参数选项

(1)连接方法 层间边接的连接方法有两种,分别是切向和沿面加工。使用切向方法时,将生成一段圆弧再进刀下一层,如图6-37a所示;而使用沿面加工时,刀具在完成一行加工后沿着曲面进入下一层加工,如图6-37b所示。

图6-37 连接方法

a)切向加工 b)沿面加工

(2)移动距离(切向)使用切向方法时,需要设置移动距离,即设置在零件曲面上加工的两行之间进刀点的起始位置的移动距离。

(3)偏移距离 使用沿着曲面方法时,需要设置偏移距离。

(4)重叠距离 为消除或减少进刀痕,可以设置重叠距离对进刀位置进行重复切削。图6-38所示为设置重叠距离大于0时的刀轨示例。

(5)首选逼近半径 在层间边接中,设置默认的进刀圆弧半径。

(6)优化退刀半径 在层间边接中,设置默认的退刀圆弧半径。

图6-38 重叠距离大于0时的刀轨

6.根据角度精铣的水平切削

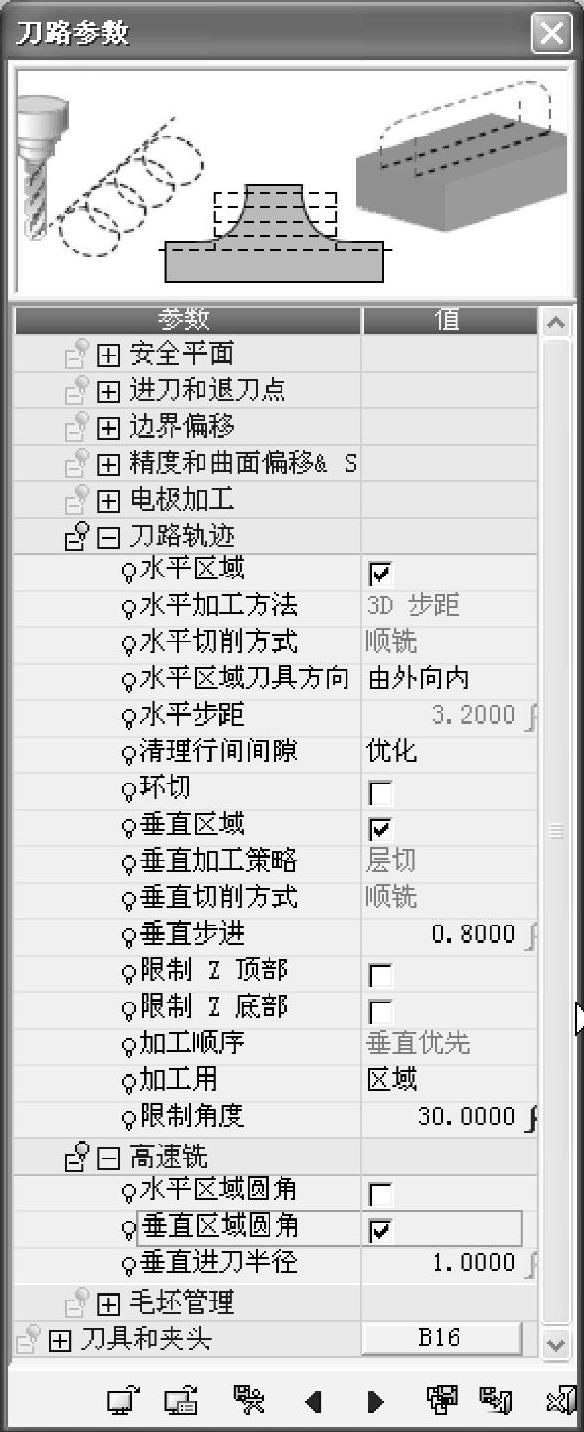

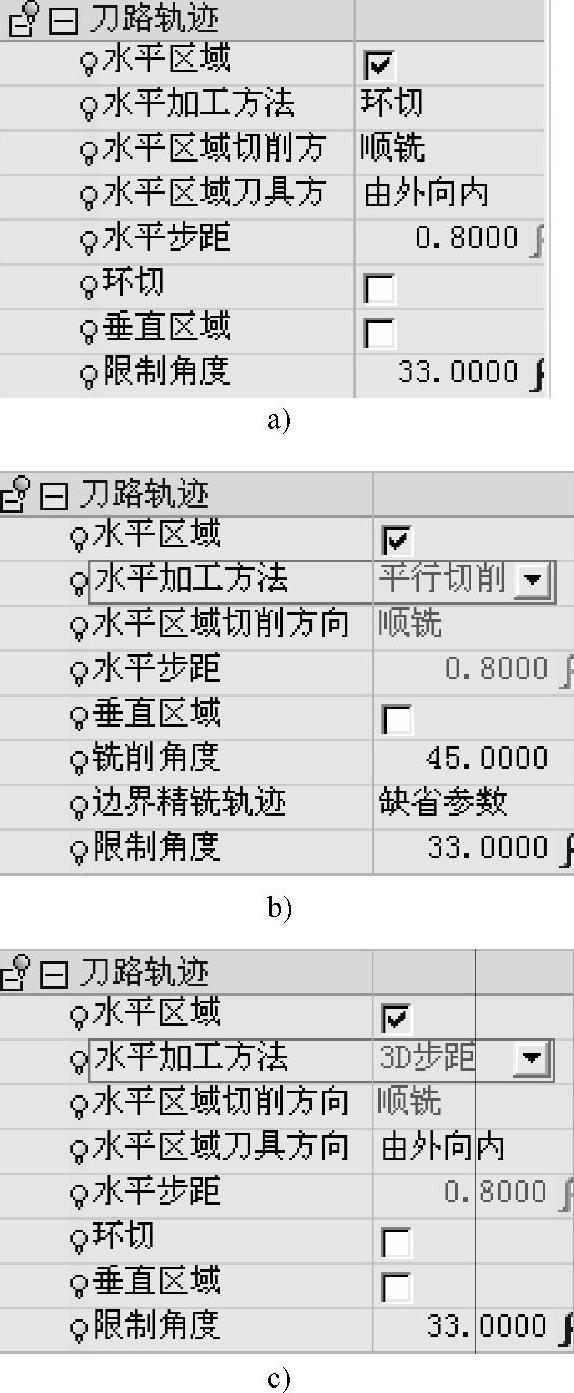

根据角度精铣的刀路参数表如图6-39所示。在根据角度精铣中,选择水平加工方式,可以选择的水平加工方法有:环切、3D步距和平行切削,采用不同的加工方式时,刀路轨迹的参数表也将发生变化,如图6-40所示。

使用环切或者平行切削方式时,其刀路参数与精铣所有曲面铣中选择环切或平行切削方式时的参数是完全一样的。其差别仅在于加工的区域,即只有在曲面的斜度小限制角度的区域。3D步距与环切方式相似,但生成在曲面的3D方向等步距的刀路轨迹,如图6-41a所示;而环切生成在水平面上等步距的刀轨,如图6-41b所示。所以,如果曲面的斜度变化较大时,使用3D步距方式可以在零件加工表面获得较好的加工质量。3D步距可以认为是高速铣削精加工的最佳策略。

7.根据角度精铣的垂直切削

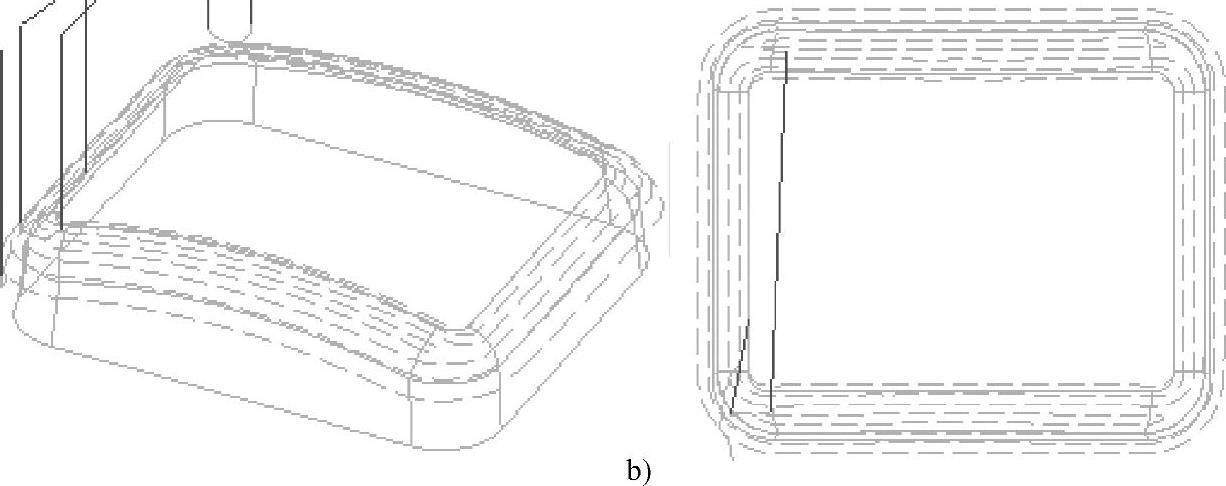

当垂直区域被打开时,将显示垂直加工策略选项,选择不同的垂直加工策略,将会有不同的刀路轨迹参数,其参数选项如图6-42所示。

图6-39 根据角度精铣的刀路参数表

图6-40 水平加工方法及参数

a)环切 b)平行切削 c)3D步距

图6-41 水平加工方法

a)3D步距

图6-41 水平加工方法(续)

b)环切

图6-42 垂直加工的刀路参数

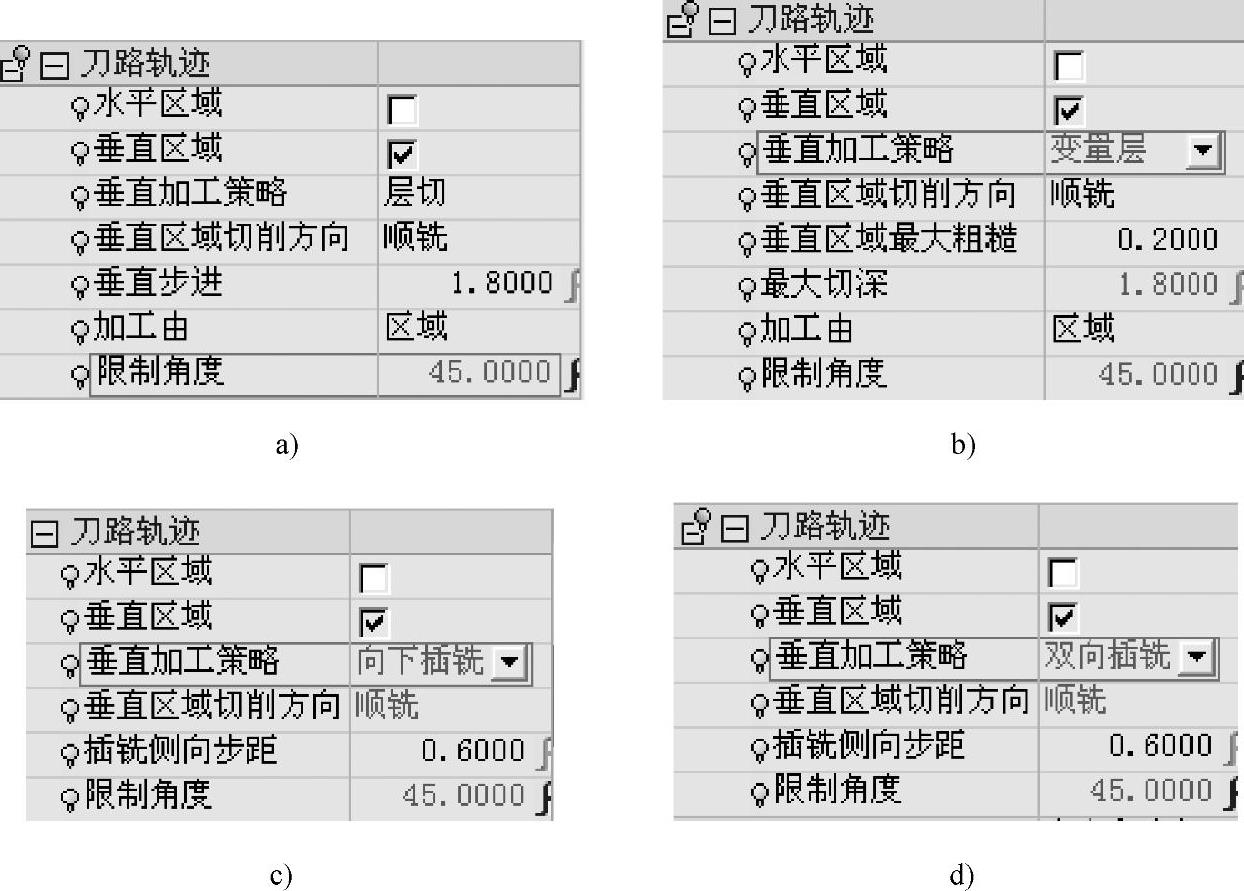

(1)层切 层切方式以等高加工的方法按层进行加工,其加工轨迹示意图如图6-43a所示。这种方式在实际加工中最为常用。

(2)变量层 变量层加工也是一种等高的加工方法,但是其切削层之间的垂直步进不是一个固定值,而是按保留的残留高度值进行确定,其加工轨迹示意图如图6-43b所示,其中σ1~σ5均不相等。

(3)向下插铣 刀具自上而下地以插铣的方式进行加工,其加工轨迹示意图如图6-43c所示。使用插铣方式时,需要确定插铣加工的侧向步距。

(4)向上插铣 刀具自下而上地以插铣的方式进行加工,其加工轨迹示意图如图6-43d所示。

(5)双向插铣 刀具在垂直区域的曲面上产生相互平行的上下双向移动的刀路,其加工轨迹示意图如图6-43e所示。

图6-43 垂直加工策略示意

8.加工顺序

在同时打开“水平区域”和“垂直区域”选项时,会有“加工顺序”选项,可以选择垂直区域优先加工,也可以选择水平区域优先加工。

9.限制角度

限制角度用于划分水平区域与垂直区域的角度。曲面的倾斜角度大于限制角度将被当成垂直区域,而小于限制角度的则作为水平区域。作水平区域切削(平行铣、环切、放射铣)时,将只加工所选择的零件曲面的倾斜角度小于限制角度的范围。作垂直区域加工时,将只加工所选择的零件曲面的倾斜角度大于限制角度的范围。