6.5.3 粗加工

1.开始创建程序

在工具条上单击“创建程序”图标,开始创建程序,此时的向导条改变成程序向导条。

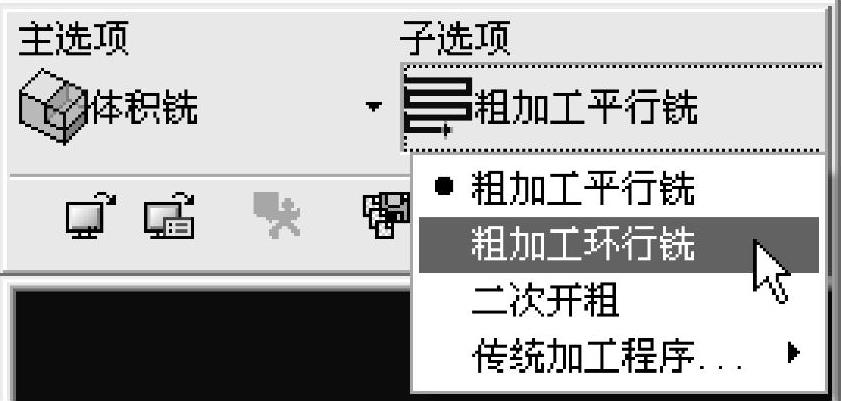

2.选择工艺

在屏幕左侧参数表的中部为加工艺选择区,“主选项”选择“体积铣”,“子选项”选择“粗加工环行铣”如图6-55所示。

图6-55 选择工艺

关键:使用粗加工环行铣方式以层切方式进行粗加工,切削载荷较为均匀。

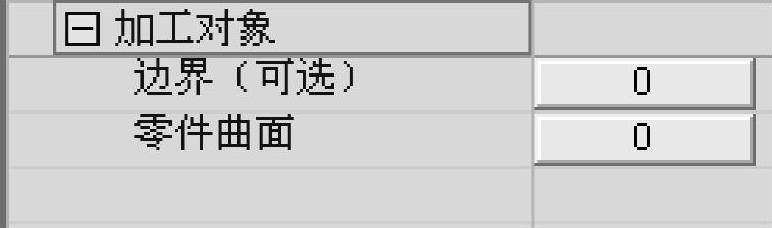

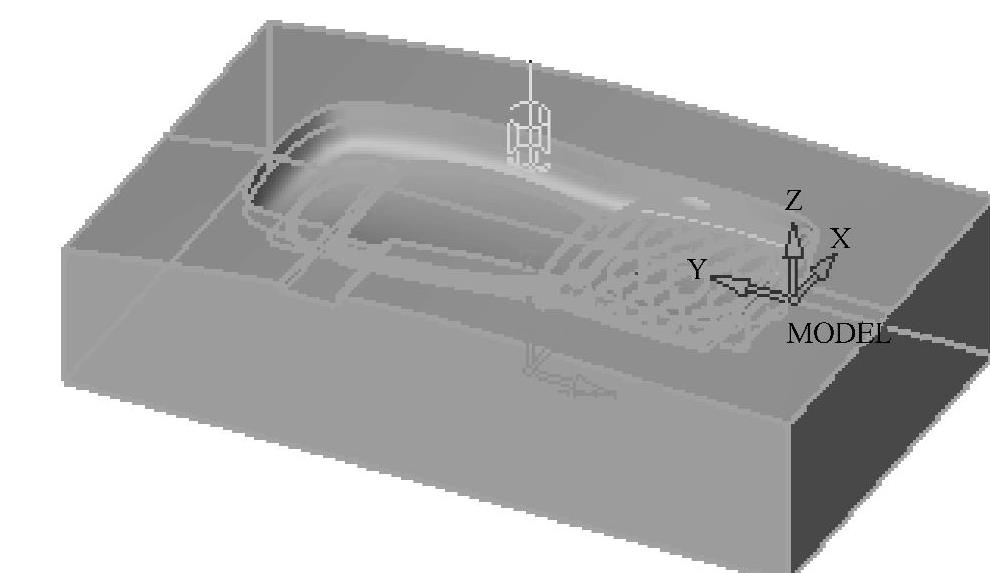

3.选择加工对象

在参数表单击“加工对象”前的“+”按钮,打开加工对象参数,如图6-56所示。

单击“零件曲面”数量按钮进入曲面选择。在工具条的选择工具条上单击“全选”按钮 ,将所有的曲面作为零件曲面。图形上的所有曲面都将高亮显示,如图6-57所示。单击中键确认完成零件曲面的选择,返回到加工对象参数表,此时在“零件曲面”数量栏上将显示所选的曲面数量。

,将所有的曲面作为零件曲面。图形上的所有曲面都将高亮显示,如图6-57所示。单击中键确认完成零件曲面的选择,返回到加工对象参数表,此时在“零件曲面”数量栏上将显示所选的曲面数量。

图6-56 加工对象

图6-57 选择的零件曲面

关键:为安全起见,最好选择全部曲面为加工对象。

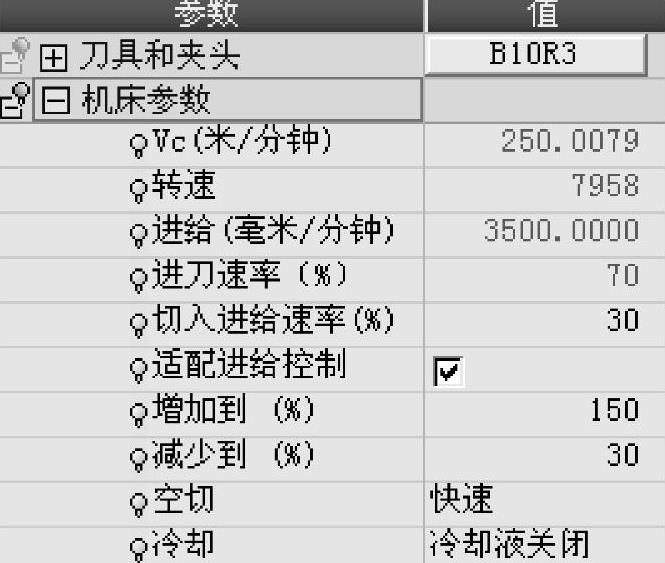

4.选择刀具

在参数表中单击“刀具和夹头”按钮上确认选择刀具“B10R3”,该刀具直径为ϕ10mm,圆角半径为R3mm。

5.设置机床参数

在参数表中单击“机床参数”前的“+”按钮,展开该机床参数组,设置如图6-58所示机床的转速、进给等机床参数。

关键:在高速铣削中,按刀具推荐的vc值来计算主轴转速。在体积铣中,应用适配进给控制,可以在转角部位由系统自动加减速,从而保持切削的连续性和稳定性。

6.设置刀路参数

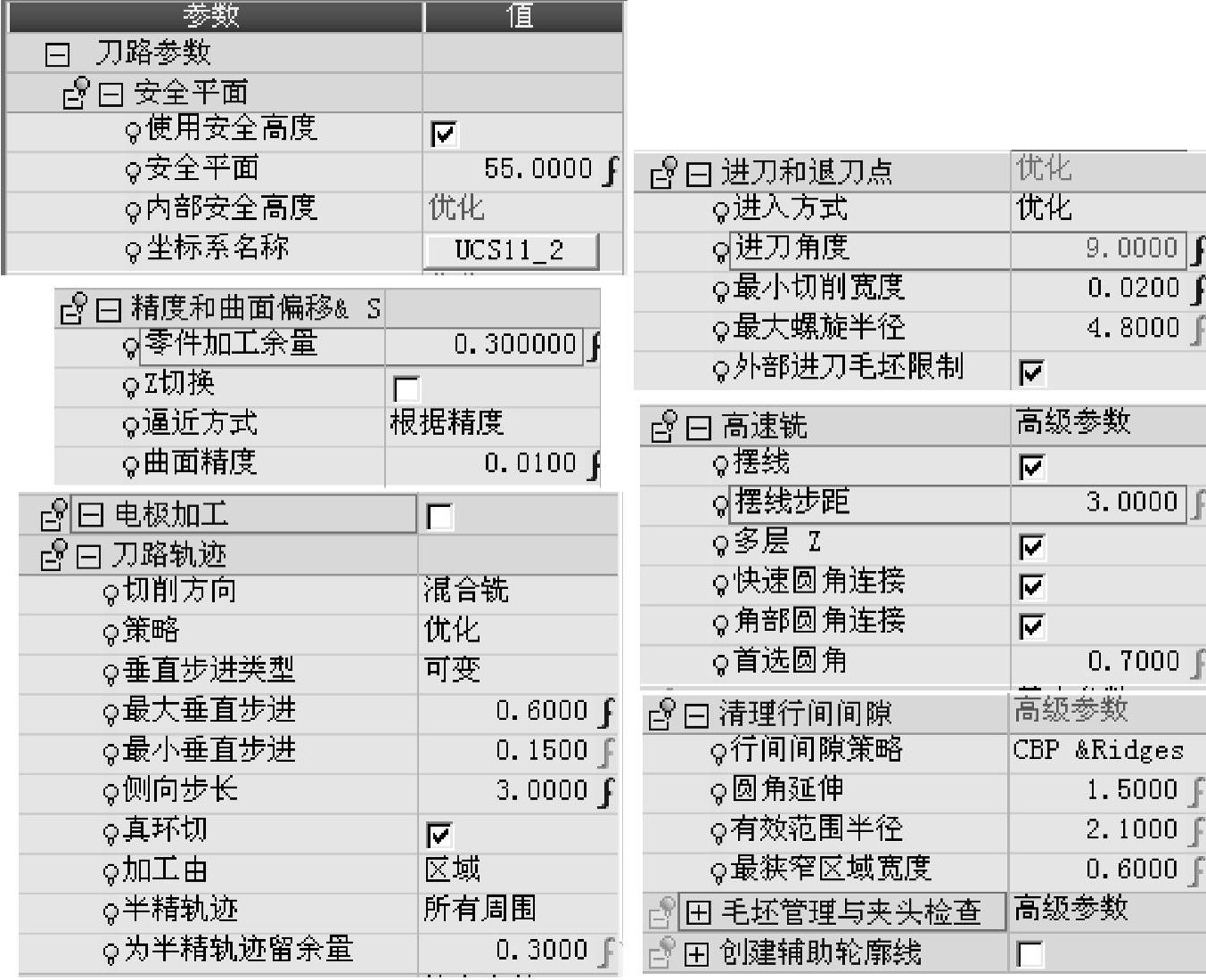

从上到下进行各个参数组参数的确认或者设置。按图6-59所示分别设置或确认安全平面、进刀和退刀点、精度和曲面偏移、刀路轨迹等相关参数。

图6-58 机床参数的设置

关键:内部安全高度使用“优化”方式,可以在抬刀时减少抬刀高度,减少空行程。

“进入方式”选择“优化”,由系统选择是由外部进入还是采用螺旋下刀方式。“进刀角度”为“9”,可以产生螺旋下切的切入路径,避免直接插入产生切削载荷的突变。

粗加工可以设置相对较大的曲面精度值。

“铣削方向”选择“混合铣”方式,使用混合铣可以保持刀具与工件的接触,并且可以减少抬刀次数。

“策略”采用“优化”方式,可以由系统选择采用环切方式与切削方向。

垂直步进选择优化方式来确定,可以产生可变的切削层,保证在水平面上不留太多的余量。

设置的“侧向步长”为“3”,小于刀具半径。

打开“真环切”选项,使用螺旋向外方式,减少切削行间的过渡路径。

打开“半精轨迹”选项,可以在粗加工的最后一圈针对零件侧壁进行加工,保证周边所留的余量均匀。

在“高速铣”选项中,打开“摆线”选项可以在初切削时使用摆线方式。

使用“角部圆角连接”方式可以使转角光顺。

7.保存并计算

完成参数表中所有参数的设置后,单击参数表上方的“保存并计算”按钮 ,立即运算当前的加工程序。计算完成后,在程序管理器中将显示刚生成的加工程序:体积铣-粗加工环行铣½2,在绘图区显示生成的刀具路径,如图6-60所示。

,立即运算当前的加工程序。计算完成后,在程序管理器中将显示刚生成的加工程序:体积铣-粗加工环行铣½2,在绘图区显示生成的刀具路径,如图6-60所示。

图6-59 粗加工的刀路参数

8.检视加工程序

在绘图区通过调整视角,进行缩放、旋转、平移等操作,从不同角度不同局部区域检视刀路。图6-61所示为局部放大显示的刀路。