工效与生产系统复杂性

用工效率,如制造业,不仅可以用人均车床数量(或人均有效车床工时)的高低来分析,而且可以靠单件加工零部件的节拍数量来分析。打个比方,若加工工时长,而上下料的时间相对较短,那就可以让一个工人负责多台设备。而如果加工时间短,而上下料时间长,又没有自动上下料的工具手,用工效率则会比较低。

考虑用工效率时,不仅要考虑人工损耗,还要考虑设备的修整和准备时间,要用每日单产或每机单产来衡量生产效率。

案例:生产组织的持续优化

随着用工成本的提升,很多企业不断提升自动化水平来提高效率。另外,还可以通过对生产现场的班组管理进行创新,实现降本稳效的结果。

企业可以把生产班组的白班与夜班合并为一个生产小组,其中,白班人员稍多,把全天的工作任务所需材料一次性申领到位,夜班只需要上下料并做好生产设备的维护即可。

另外,通过白班和夜班的合并考核,缩减生产小组的数量,减少白班和夜班的冲突,也减少生产人员的数量,则可以明显提高人均产值。

另外,还要考虑生产系统的复杂性。生产系统的复杂性,可能是产品本身的复杂性所导致的,也可能是为了提高生产效率。

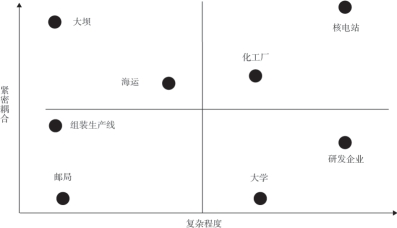

《崩溃:关于即将来临的失控时代的生存法则》一书提出了复杂性和耦合性概念,其中,耦合性是指系统各部分之间的连接程度,分为紧密耦合和松散耦合。紧密耦合是各部分很少有松动或缓冲,一个部分失误会影响其他部分;而松散耦合则相反,各部分之间有松动的地方,一个漏洞不会影响其他部分。

对于耦合紧密系统,必须精准无误,大体准确、差不多都是不行的,也不能期望错后返工或者过程中替换。

生产系统的复杂性和耦合性

从风险角度来看,可以把紧密耦合性理解为当系统发生问题后人工无法快速识别或无法快速中断系统的运行过程,是不存在风险冗余的。对于这类生产系统,一旦发生“崩溃”就是毁灭性的,资产损失严重或造成巨大的社会公众风险。

应用这类系统的大型或超大型企业,和此类企业的上游供应商,都是数量相对有限的,也属于经营难度非常大的行业。互联网迭代思维则恰恰相反,强调速度和迭代,允许犯错和更正。

为了防止崩溃,需要牺牲创新或效率,需要在其中进行权衡。潜在的方向是,减少复杂性,降低系统的耦合性,比如把连续性过程分段,或减少系统工程的危险性。另外可以改进系统的迭代方式,比如航空公司根据空难修改安全规程,在不断保持紧密耦合程度的情况下,减少犯错的操作或信息输入(内部管理)。

对于这类耦合性高的系统,面临两类常见风险:一类是生产系统修正后的完备性和准确性,比如更改软件程序类的工作;一类是系统本身遇到零部件失灵或外部导入风险,比如日本福岛核泄漏事件。