7.2 食品安全抽样检验程序与规则

食品安全抽样检验是当前普遍采用的行政管理措施,为有针对性地调整监管重点、整治风险隐患问题的政策措施提供依据,能够促进监管部门公信力提升,是不断巩固食品安全基础的重要手段。同时,食品安全抽样检验是对食品是否符合规定要求的一种技术性查验,是对企业的硬约束,能够有效遏制企业的违法违规行为,促使企业自觉加强质量管理、落实主体责任。

7.2.1 食品安全抽样检验基本概念

(1)抽样检验是按数理统计的方法,从一批待检产品中随机抽取一定数量的样本,并对样本进行全数检验,再根据样本的检验结果来判定整批产品的质量状况并做出接收或拒收的结论。因此,抽样检验就是用统计的方法规定样本量与接收准则的一个具体实施方案。

(2)抽样检验的特点。

优点:检验量少,检验费用低;所需检验人员较少,管理不复杂,有利于集中精力,抓好关键质量;适用于破坏性检验;由于是逐批判定,对供货方提供的产品可能是成批拒收,这样能够起到刺激供货方加强质量管理的作用。

缺点:经抽样检验合格的产品批中,容易混杂一定数量的不合格品;抽样检验存在着一定的错判风险,但风险的大小可以根据需要加以控制;抽样检验前要设计抽样检验方案,增加了计划工作和文件编制工作量;抽样检验所提供的质量情报比全数检验少。

(3)与抽样检验相关的名词。

1)计数检验 根据给定的技术标准,将单位产品简单地分成合格品或不合格品的检验;或是统计出单位产品中不合格数的检验。前一种检验又称“计件检验”;后一种检验又称“计点检验”。

2)计量检验 根据给定的技术标准,将单位产品的质量特性(如长度、重量等)用连续尺度测量出具体数值并与标准对比的检验。

3)单位产品 单位产品是为实施抽样检验的需要而划分的产品总体的基本单位,如1瓶罐头、1袋奶粉、1根火腿肠等,又称检验单位。

4)生产批 在一定条件下生产出来的一定数量的单位产品所构成的总体称为生产批,简称批。

5)检验批 在抽样检验中对产品的检验是按批进行的,为实施抽样检验的需要而汇总起来的在同一条件下生产出来的若干单位产品称为检验批。批的形式有稳定批和流动批两种。稳定批是将整批产品存放在一起,同时提交检验;流动批的单位产品不需预先形成批而是逐个地从检验点通过,由检验工序检验。同一批产品应该是在生产基本稳定的条件下,由同型号同规格的产品构成。

6)批量 指生产批或检验批中单位产品的数量。

7)不合格 在抽样检验中,不合格是指单位产品的任何一个质量特性不符合规定要求。按严重程度可将不合格情况分为以下几类:A类不合格(认为最被关注的一种不合格)、B类不合格(认为关注程度比A类稍低的一种类型的不合格)、C类不合格(关注程度低于A类和B类的一类不合格)。

8)不合格品 有一个或一个以上不合格的单位产品。

A类不合格品:有一个或一个以上A类不合格,同时还可能包含B类和(或)C类不合格的产品。

B类不合格品:有一个或一个以上B类不合格,也可能有C类不合格,但没有A类不合格的产品。

C类不合格品:有一个或一个以上C类不合格,但没有A类、B类不合格的产品。

(4)抽样方案及划分 规定了每批应检验的单位产品数(样本量或系列样本量)和有关接收准则(包括接收数、拒收数、接收常数和判断规则等)的一个具体方案。抽样方案可以有以下几种划分方法。

按检验特性值的属性分:计数抽检方案、计量抽样方案。

按抽样方案制定原理分:标准型抽样方案、挑选型抽样方案、调整型抽样方案、连续生产型抽检方案。

按检验次数分:一次抽样方案、二次抽样方案、多次抽检方案。

一次抽样方案:只抽取一个样本就应作出“批合格与否”的判断。

二次抽样方案:至多抽取两个样本就应作出“批合格与否”的判断。

多次抽样方案:至多抽取i个样本就应作出“批合格与否”的判断。

7.2.2 抽样方案的基本原理

(1)抽样方案的记法 如一次抽样方案(N, n,Ac, Re),二次抽样方案(N, n1,n2,Ac1,Ac2,Re1,Re2),通式为(N, n 1,n 2,……,ni,Ac1,Ac2,……,Aci,Re1,Re2,……,Rei),其中N为某批产品数量,n为抽样量,Aci为第i次抽样的合格判定数,Rei为第i次的不合格判定数。

(2)抽样基本原理 若选择的抽样方案为(N, n1,n2,……,ni,Ac1,Ac2,……,Aci,Re1,Re2,……,Rei)。

第一次抽样检验时:样本量为n1,检验出的不合格品数为d1,若有d1≤Ac1,则判定该批产品合格;若有d1≥Re1,则判定该批产品不合格;若有Ac1<d1<Re1,则不能判定该批产品合格或不合格,需要进行第二次抽样检验。

第二次抽样检验时:样本量为n2,检验出的不合格品数为d2,若有d1+d2≤Ac2,则判定该批产品合格;若有d1+d2≥Re2,则判定该批产品不合格;若有Ac2<d1+d2<Re2,则不能判定该批产品合格或不合格,须要进行第三次抽样检验。

第三次抽样检验时:样本量为n3,检验出的不合格品数为d3,若有d1+d2+d3≤Ac3,则判定该批产品合格;若有d1+d2+d3≥Re3,则判定该批产品不合格;若有Ac3<d1+d2+d3<Re3,则不能判定该批产品合格或不合格,须要进行第四次抽样检验。

依次类推,直到第i次抽样检验时,只存在d1+d2+d3+……+di≤Aci或d1+d2+d3+……+di≥Rei两种情况,即能判定该批产品为合格与否时,而不存在Aci<d1+d2+d3+……+di<Rei情况时,抽样检验完成。

对于抽样检验方案为(N, n1,n2,……,ni,Ac1,Ac2,……,Aci,Re1,Re2,……,Rei)的抽样检验,有Re(i-1)>Ac(i-1)+1,且有Rei=Aci+1。

7.2.3 抽样方案的特性曲线

(1)抽样方案中的基本概念。(https://www.daowen.com)

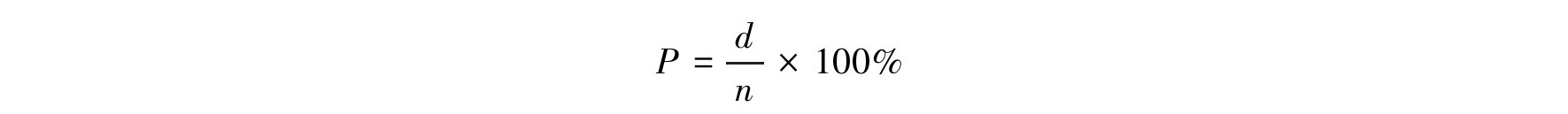

1)不合格品率P:一批检验品中,不合格品数量(d)占检验总量(n)的百分比。

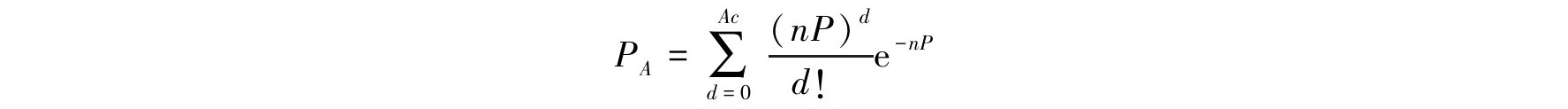

2)接收概率:用给定的抽样方案(n, Ac)去验收批量N和批质量P已知的连续检验批时,把检验批判为合格而接收的概率,记为PA。

3)操作特性函数L(P):对于一定的抽样方案(N, n,Ac)来说,每一个不同的P值都对应着唯一的接收概率L(P)。当P值连续变化时,特定抽检方案的接收概率随P值的变化规律称为抽检特性。在直角坐标系中将这一规律用曲线描绘出来,就称为抽样检验方案特性曲线,简称为OC曲线(operating characteristic curve)。

(2)抽样检验方案特性曲线。

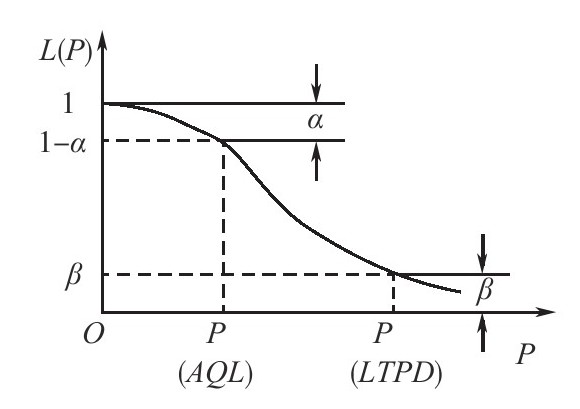

1)批接收概率L(P)随批质量P变化的曲线称为抽检特性曲线或OC曲线。OC曲线表示了一个抽样方案对一个产品的批质量的辨别能力。

图7-1 理想的OC曲线

如果我们规定,当批的不合格品率P不超过规定的数值P0时,这批产品是合格的。当P>P0时,该批产品是不合格的。那么,一个理想的抽检方案应当满足:当P≤P0时,接收概率等于1;当P>P0时,接收概率等于0。

事实上,这种OC曲线(图7-1)在实际中是不存在的,因为即使采用全检,也难免出现错检和漏检。

2)实际好的OC曲线 在实际中得到的OC曲线的形状是介于理想OC曲线与线性OC曲线之间的,在设计抽样方案时,应力求使OC曲线的形状接近其理想形状。

事实上,一个实际好的OC曲线形状应具有以下特点:当这批产质量较好时,如P≤P0时,应以高概率判定它合格;当这批产质量较差时,且已超过某个规定的界限,如P≥P1时,应以高概率判定它不合格;当产质量在P0和P1之间时,接收概率应迅速减小。

3)实际采用的OC曲线

P0:接收上限 对P≤P0的产品批以尽可能高的概率接收;

P1:拒绝下限 对P≥P1的产品批以尽可能高的概率拒收。

α=1-L(P0)—生产者风险

β=L(P1)—消费者风险

一般α=0.05 β=0.1

P0与P1由供需双方协商

(3)OC曲线分析 影响OC曲线形状的因素主要有批量N、样本大小n和合格判定数C:

1)当n≈N,且Ac适当,则OC曲线接近于理想曲线,这在实际抽样检验中无意义;

2)Ac一定时,n增大,OC曲线会左移,此时,α增大,β减小,曲线斜率增大,形成拐点,表示方案的鉴别能力提高;

3)n一定时,Ac增大,OC曲线会右移,标志着方案趋向质量放宽;

4)OC曲线的曲率越大,表明它对质量变化的反应越敏感,所代表的方案越严,对批质量水平的鉴别能力越强;

5)在特定的方案中,N对OC曲线的影响非常小。对于稳定的生产工序,可将N加大,以便在同样风险率的情况下,相对减少检验量n,降低检验成本。

(4)抽样检验中常见的参数。

1)可接受质量水平,也称合格质量水平,是指在抽样检验中经供需双方所认定的合格批的批不合格品率(或每100个单位产品中的平均缺陷数)的上限,用AQL表示,即P0。生产者比较关心这一参数。通常凡是P≤AQL的检验批应以不低于1-α的高概率接受。

2)批允许不合格品率是指经供需双方共同认定的不合格批的批不合格品率的下限,也称极限质量水平,简称LTPD,即P1。P1有利于消费者的利益,消费者较关心这一参数。

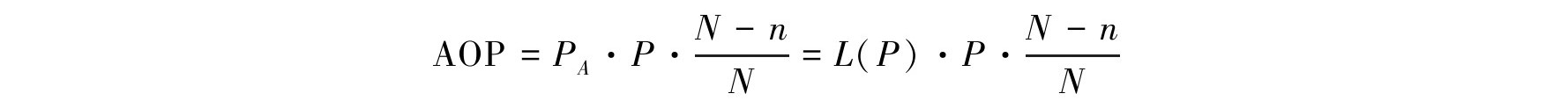

3)平均出厂质量是指在抽样检验完成后,企业最终交付用户的平均产品不合格率。也称平均出厂不合格率(简称AOQ)。如果交验产品的批量为N,不合格率为P,抽样检验方案的样本数为n,合格判定数为AC,则接受概率为L(P),拒收概率为1-L(P)。

4)平均出厂质量极限值 对于AOQ,当P增大到某一数值时,AOQ的值达到极大值,该极值即为平均出厂质量极限值(AOQL)。

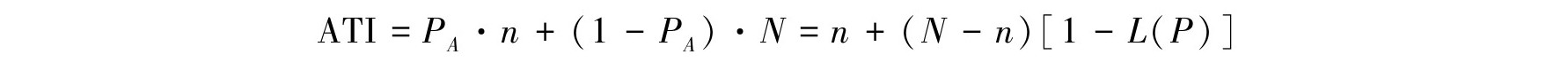

5)平均总检验量 长期平均的检验量(ATI)。

7.2.4 抽样方案

(1)计数标准型1次抽样检验方案 标准型抽样检验方案,是按供求双方共同认可的OC曲线,对一批产品进行抽样检验的方案。需要确定的参数有P0,α,P1,β以及抽检方案(N, n,c)。通过选择适当小的α和β值,同时满足生产者和消费者双方的质量保护要求。希望不合格品率为P1的批尽量判为不合格,其接收概率仅为L(P1)=β;希望不合格率为P0的批尽量判为合格,其不合格率为1-L(P0)=α。据此应建立一组联立方程来求样本大小n和判定数c。由于计算比较复杂,实际工作中常采用查表法确定。

(2)计数调整型抽样方案。

1)计数调整型抽样检验方案的类型 计数调整型抽样检验可以根据过去的检验情况调整检验方案,不一定要采用某种固定的验收方案。具体实施时,根据质量的实际情况,采用一组正常、加严和放宽等三个严格程度不同的方案,并且用一套转换规则把它们有机地联系起来。正常抽样方案是在产品质量正常的情况下采用的检验方案。加严抽样方案是在产品质量变差或生产不稳定时采用的抽样方案,以保证产品质量,减少第2种错误的概率,保护消费方的利益。放宽抽样方案是在产品质量比所要求的质量稳定性好时采用的抽样方案,鼓励供货者提高产品质量,降低检验费用,它可以降低第1种错误的概率,对生产方有利。

因此,抽样方案的调整是根据产质量的好坏来调整检验的宽严程度。

2)计数调整型抽样检验方案转换规则 在使用调整型抽样检验系统时,还需要一套转换规则,在GB 2828—87中具体规定如下(以下的“批”均指初次提交检验的批)。

①从正常到加严,连续5批或不到5批中有2批不合格。

②从加严到正常,连续5批合格。

③从正常到放宽,需要下列条件同时满足:连续10批合格,且其中的不合格品累计数不超过GB 2828—87表1中规定的限制数,生产正常,主管质量的部门同意。

④从放宽到正常,下列条件之一发生时:本批不合格数超过接收界限(如本批不合格数按特宽检验未达到拒收的界限则本批接收),下一批转为正常;生产不正常;主管质量的部门认为有必要。

⑤从加严到暂停,从加严检查开始后不合格批累计达到5批;或连续10批停留在加严检验。

7.2.5 检验水平

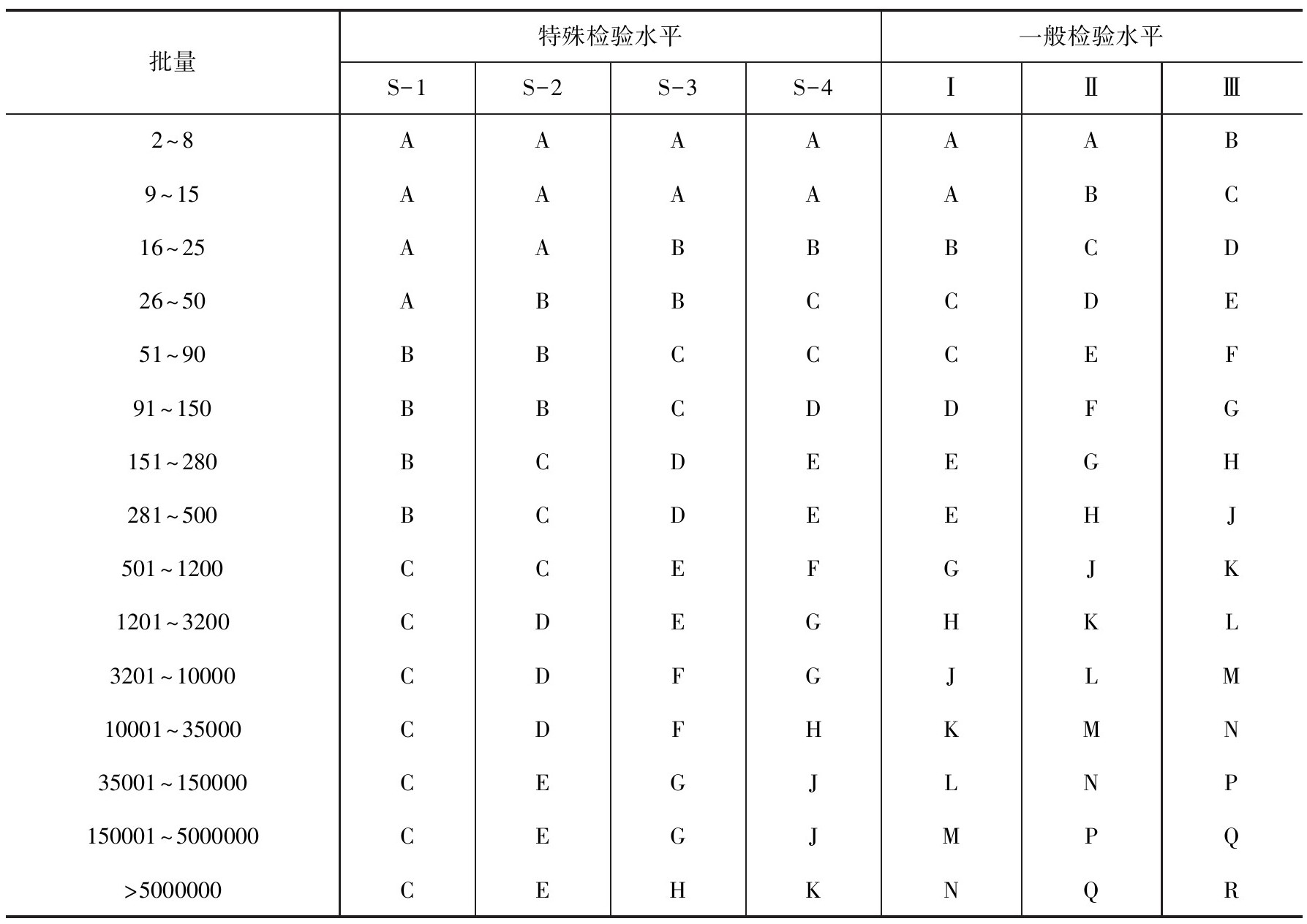

检验水平是用来对产品批合格与否进行鉴别的能力,决定批量与样本大小之间关系的等级。检查水平越低,样本量越少,检查费用也就越少,错判概率α和β就大,鉴别能力就越低。反之,鉴别能力就越强。ISO 2859共有七级检查水平,由低到高,分别是四个特殊检验水平:S-1、S-2、S-3、S-4和三个一般检验水平:Ⅰ、Ⅱ、Ⅲ,可根据需要指定其中的一个(表7-1)。

表7-1 样本大小字码表

在没有特别要求的情况下,通常使用检验水平Ⅱ。当降低抽样方案对产品批质量判别能力能接受时,可采用检验水平I。当需要提高抽样方案对产品批质量的判别能力时,可采用检验水平Ⅲ(适用检验费用比较低的场合)。检验水平S-1~S-4适用于破坏性试验或代价大的试验(产品单价高或实验时间长),即宁愿增加对批质量误判的危险性,仍希望尽量减少样本容量的情况。