1.4.2 气门座镶圈工序

2026年01月15日

1.4.2 气门座镶圈工序

(1)镗削气门座孔

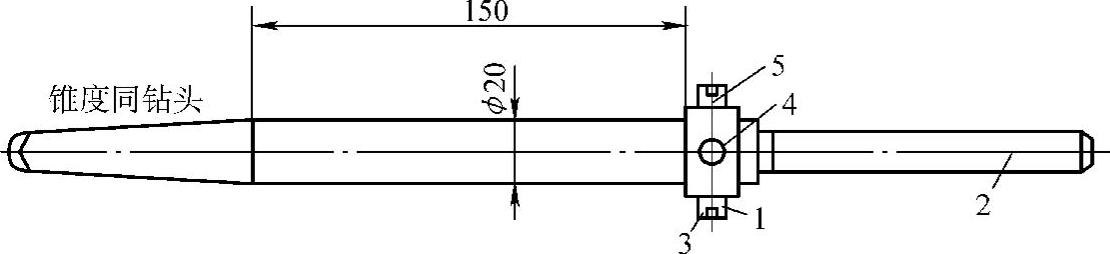

采用专用刀杆在立式钻床或镗床上进行镗削,如图1-11所示。镗削时,刀杆的导向部分应插入气门导管中,导杆与导向部分的间隙为0.05~0.10mm。导杆是可分解的,镗不同机型的气门座孔,可换用不同尺寸的导杆。

图1-11 专用刀杆

1—刀体 2—导杆 3—刀头 4—紧固螺钉 5—调整螺钉

镗削后的座孔,应符合下列技术要求:

1)座孔尺寸精度应满足要求,圆柱度和圆度偏差不得大于0.04mm。

2)座孔表面粗糙度值Ra<1.6μm。

3)座孔底面与座孔中心线的垂直度不得大于0.02mm。(https://www.daowen.com)

(2)加工座圈 座圈材料一般选用灰铸铁、合金铸铁、球墨铸铁,有时也用中碳钢。要求材料具有耐磨性和抗腐蚀性,最好经过时效处理,以消除残余内应力。

座圈加工后,应符合下列技术要求。

1)外圆的圆柱度和圆度偏差不能大于0.01mm。

2)外圆的表面粗糙度值Ra<0.8μm。

3)外圆表面与端面垂直度偏差不能大于0.02mm,内、外圆圆跳动不应大于0.03mm。

(3)座圈的镶合

1)热镶。将缸盖加热至200~300℃后,将圈下入座孔内,气缸盖可自然冷却。

2)冷镶。在常温下,用压力机或手锤将座圈压入或打入座孔内。

圈与座的过盈,在热镶时为0.2~0.25mm,在冷镶时为0.10~0.15mm。在冷镶时要求的加工精度较热镶时高。