4.2.3 金属气喷涂工艺过程

金属气喷涂工艺中的喷前加工、粗糙处理及涂层的加工等同金属电喷涂,这里不再赘述。

1.ZQP—1型气喷涂

(1)喷前准备

1)乙炔、氧气和空气的准备。在使用氧气及乙炔之前,应将调节器及橡皮管在接装到喷枪以前空吹一次,这样可以保证没有杂物送到喷枪中去。压缩空气经过滤清,确保没有可见的水气和油雾后用橡皮管接到喷枪上去。三种气体全部接好后,将喷枪总阀开足,然后调节气体压力,氧气压力应调到0.12MPa,乙炔压力调到0.11MPa,空气压力调到0.45~0.5MPa,然后关闭总阀。

2)金属丝的准备。将合乎规格(表面清洁无锈,直径一般为2.3mm)的金属丝,成卷地放在金属丝架上,拉出一个头并校直一段,用锉刀锉去毛头。打开喷枪压盖,从后导管将金属丝塞进,经过前导管及喷嘴伸出在空气帽外部约10mm。

(2)试枪 在喷涂以前,喷枪应试运转一次,当打开总阀时,空气涡轮应该没有任何阻碍地飞转起来,并能随意调节快慢,总阀扳动时应能感到轻重适中。

(3)点火 将喷枪上的总阀向下开足3s,然后回到45°位置,用打火机在喷枪前引火,喷枪正常时能立即着火。点火时喷枪不能对向工件,点着后立即将总阀全部开启。这时如果是喷钢,就有红黄色的金属火花喷射出来。

(4)送丝速度调节和火焰的最后调节 调节氧气压力以达到中性(略带还原)火焰。这时火花浓而集中,颜色呈淡红色,再将调节圈缓慢顺转,以提高金属丝的进给速度,直到金属丝即将熔化。然后倒转,直到火花浓密集中为止。此时可进行喷涂。

(5)规范参数 喷枪至工件距离;

喷钢:100~150mm;

喷钼:70~80mm;

喷铝、锌:100~200mm;

其他材料:100~150mm;

工件回转线速度:5~12m/min;

喷枪移动量:3~10mm/r。

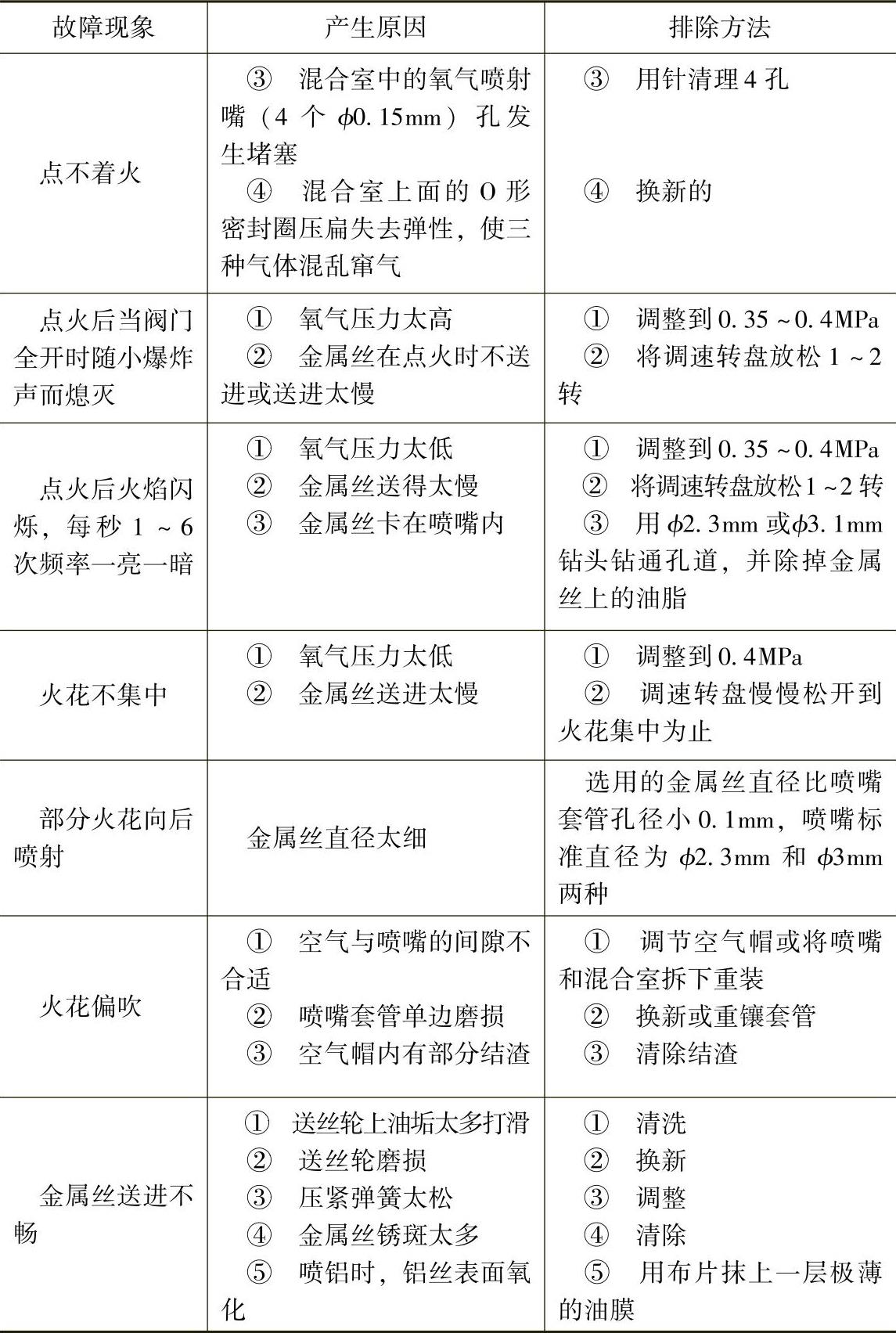

(6)ZQP—1型气喷枪易常见故障ZQP—1型气喷枪易产生的故障及解决办法列于表4-4。(https://www.daowen.com)

表4-4 ZQP—1型气喷枪易产生的故障及解决办法

(续)

2.SQP—1型气喷涂

(1)喷前准备 开动空气压缩机,让其空转几分钟。放掉油水分离器和贮气罐内底部的积水,使空气压力保持在0.6MPa。准备好乙炔和氧气。将阀杆顺转180°,调整乙炔和氧气的压力分别为0.05MPa、0.4MPa,然后将阀杆调回到0°。

(2)点火前的准备 将支撑螺钉顺转,使一对送丝轮分开,所用线材(例如钢丝、铜丝等)从后导管送入,通过喷嘴最后在前面伸出6~8mm,逆转支撑螺钉使送丝轮夹紧线材。

(3)点火 将阀杆顺时针旋转90°,当感觉到钢球滚入凹槽时,停止转动,点燃喷枪并立即将阀杆旋到180°,这时将在喷枪前面出现火花。

(4)调整火花密度(即熔融材料的细度)为了要使喷涂效率达到最高,涂层质量最好,以及可燃气体的热量充分利用,就必须进行微细调节(一次调好,以后不需再调)。

微调时只调氧气压力和线材进给速度,乙炔和空气压力不用调节。

如果火花密度不够集中(以喷钢为例),首先将氧气压力微微降低,如发现火花更粗甚至钢丝红而不熔,那就要将氧气压力稍微升高,直到火花浓密为止,此时表示气体用量和钢丝进给速度取得平衡,可对工件进行正常喷涂。

喷涂完毕将阀杆拧到关闭位置。如停喷时间超过15min,应将所有气体关闭,并将喷枪上的阀杆置于“喷涂位置”,使密封橡胶膜经常处于自由状态,不致压出凹痕,影响密封性能。

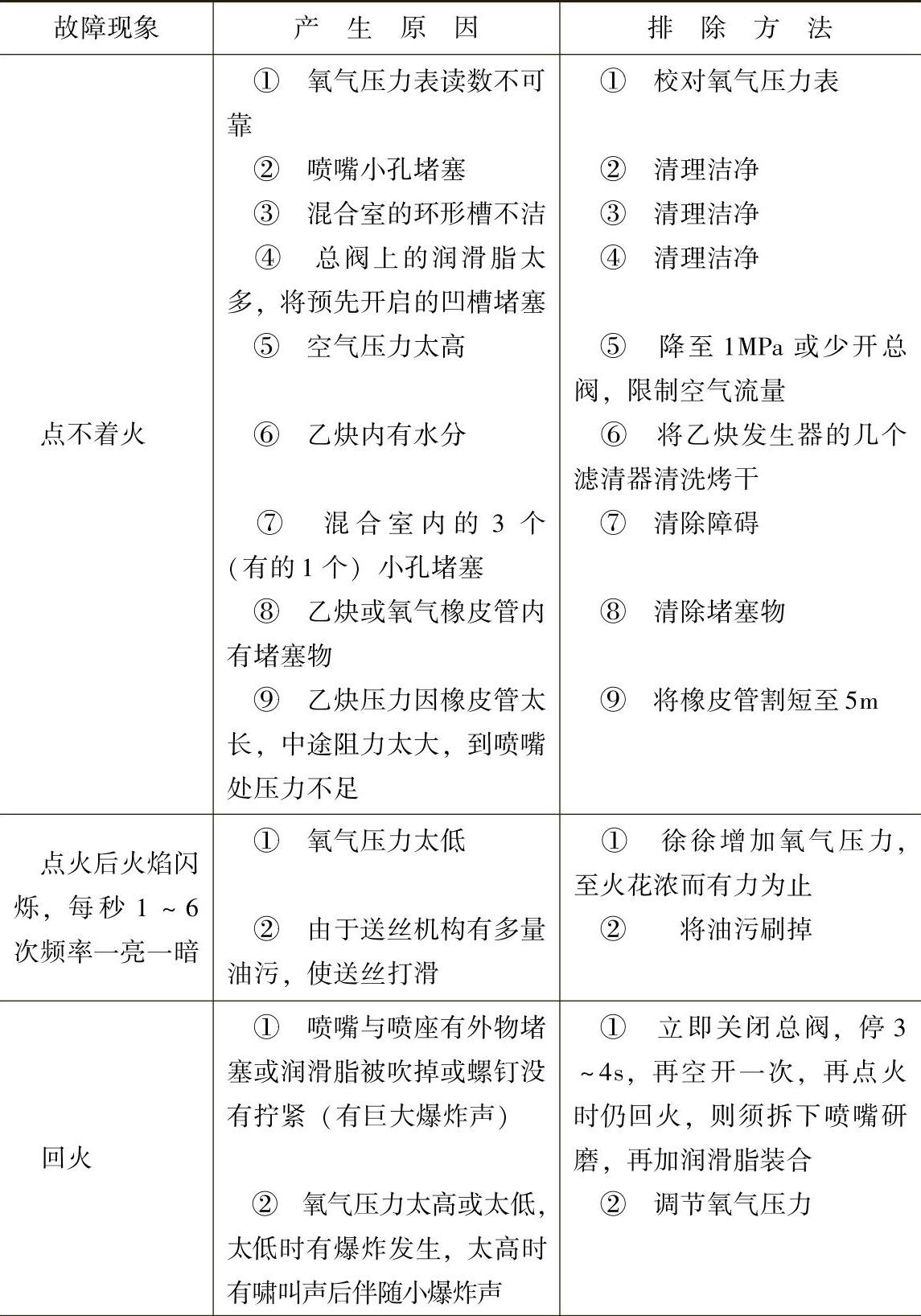

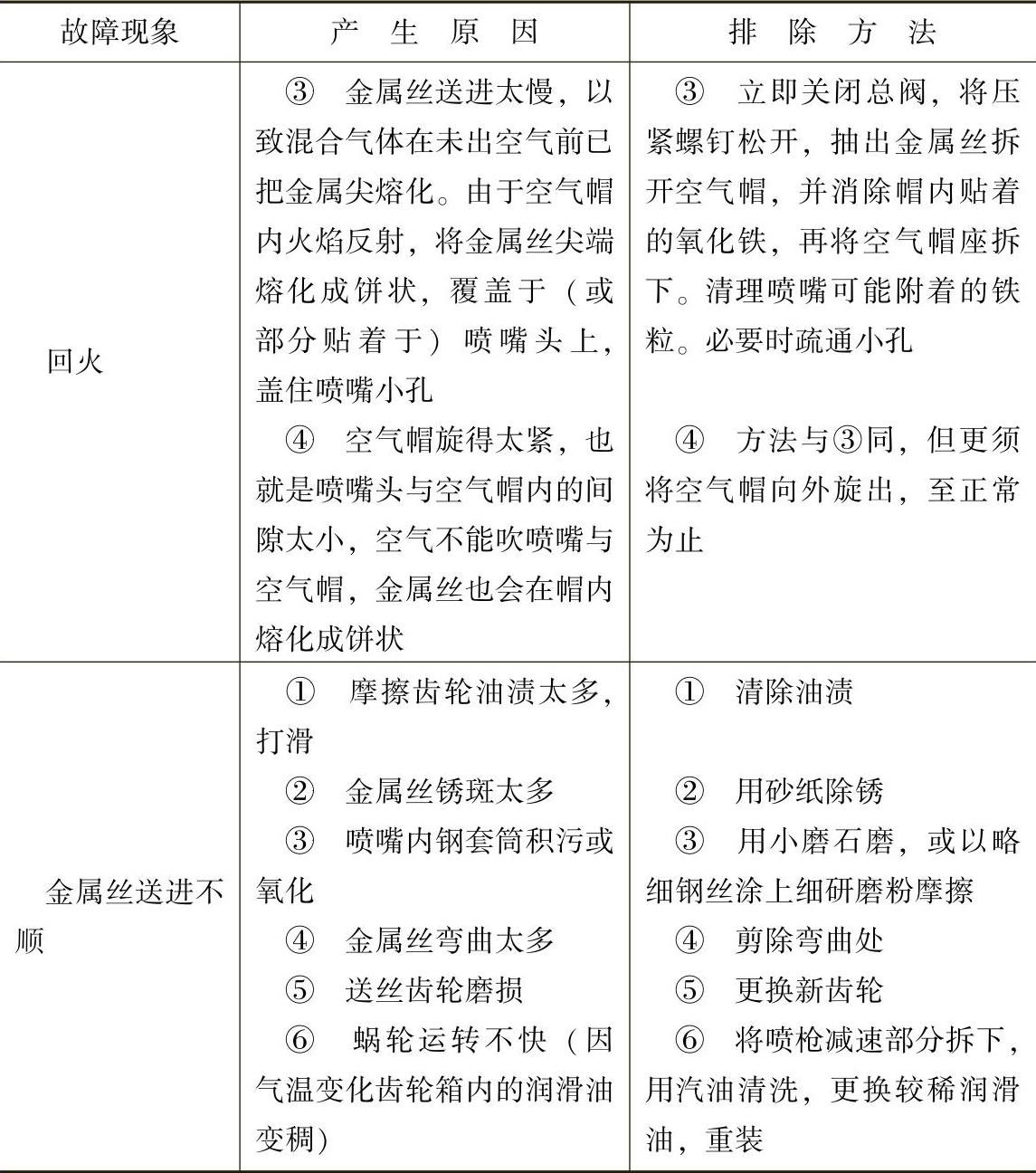

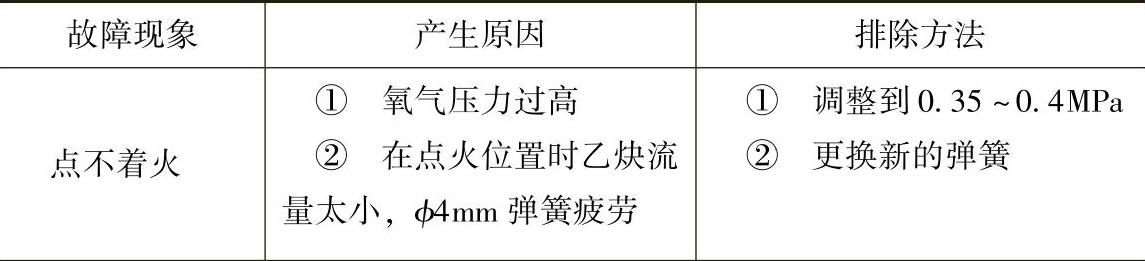

(5)SQP—1型气喷涂常见故障SQP—1型气喷涂故障原因及排除方法列于表4-5。

表4-5 SQP—1型气喷涂故障原因及排除方法

(续)