4.1.3 金属电喷涂的工艺规范

金属电喷涂过程包括喷涂前零件表面加工、喷涂、喷涂后机械加工三个阶段。

1.喷涂前零件表面加工

喷涂前零件表面加工,包括喷前清洗和检验、机械加工、表面粗糙化处理等。

(1)喷涂前清洗和检验 清洗可用汽油或用80℃碱水洗净油污。大型零件可采用喷砂法除掉油污和锈斑。清洗后要对零件进行仔细的检查,如有影响零件质量的缺陷(如裂纹、弯曲等),必须在喷涂前消除。

(2)喷涂前的机械加工 由于涂层收缩的原因,涂层易从端部脱落。在喷涂平面和轴颈时,在平面或轴的端部需要做防止涂层起层的特殊加工。

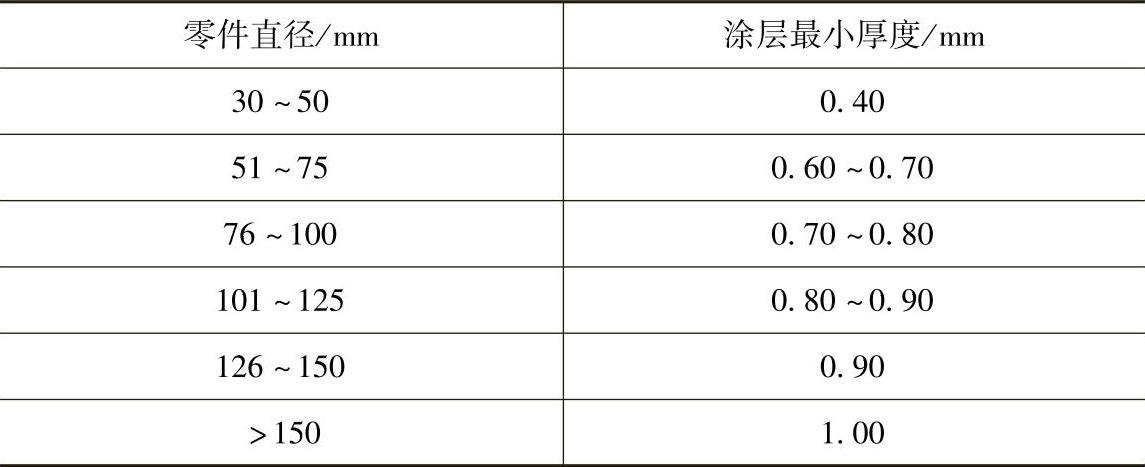

1)轴类零件车细。为了保证涂层有一定的强度,涂层要求有一定的厚度。涂层最小厚度依零件直径而定,可参考表4-1选择。

表4-1 涂层最小厚度

先选定涂层最小厚度,再确定轴颈喷前的车削量,将轴颈车细。

2)轴端的加工。曲轴轴颈圆角部分既是涂层边端又是轴颈应力集中区,不适于用前述几种加工方法,应将轴颈肩部圆角保留周角半径的1/3~1/2不磨削,以防止涂层起层并避免因加工不当而造成应力集中现象。

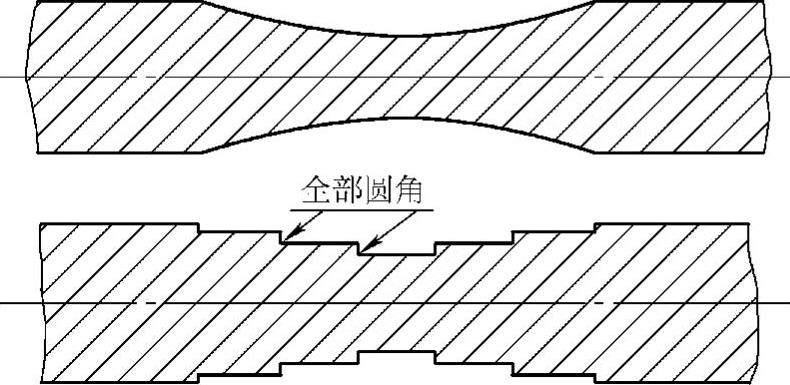

3)磨损不均匀零件的处理。轴类零件在长度方向上磨损不均,如图4-3所示车成阶梯状,使涂层在各方向上都均匀一致。

图4-3 长度方向上不均匀磨损轴的处理方法

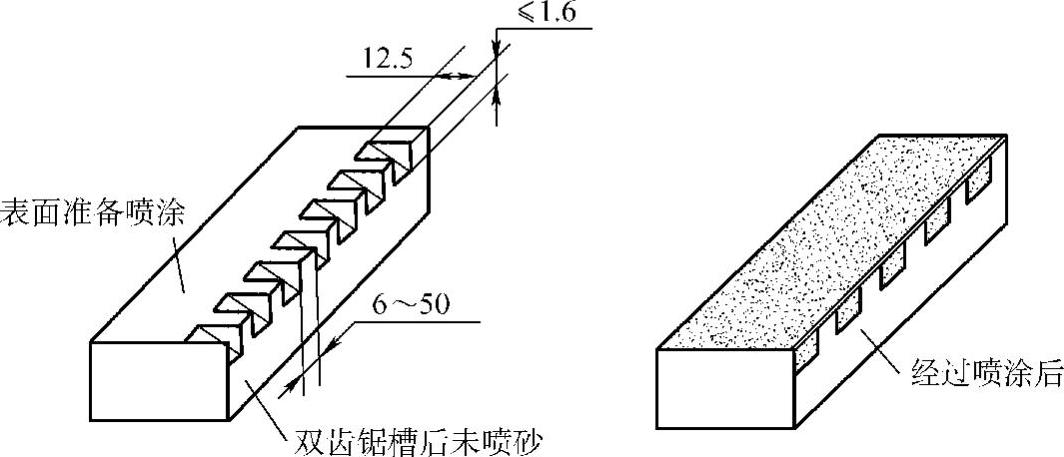

4)平面的处理。如果零件的喷涂层很薄,在0.7mm以内,表面经喷砂处理后就可进行喷涂。如果厚度较大时,必须进行特殊加工方能喷涂。在平面上刨槽,槽的宽度0.7~1mm,深0.5~1.0mm,为了增强涂层在边缘的结合,可在边缘外刨成如图4-4所示的销扣,也可沿边缘用电焊堆成一道台肩。

5)形状不规则的缺陷。铸件上的大型缺陷,因需喷涂的金属太多,可在喷涂前在缺陷内放几个平头螺钉,这样可以大大增加结合强度,然后喷砂处理再喷涂。

6)对于铸件的裂纹,可以先开坡口再进行喷砂处理,喷涂修补。

7)轴瓦喷前准备。轴瓦的涂层较薄时,可采用喷砂处理再喷涂。如要求涂层较厚时(3mm以下),可将两片轴瓦装合在一起,车圆形螺纹,再滚花处理。

(3)喷涂前表面粗糙化处理

1)车皱形螺纹。车皱形螺纹是一种比较简单易行的粗糙处理方法。由于车削对工件的表面光度及强度都有程度不同的削弱,所以只适用于不承受交变载荷及冲击力不大的工件。工件在低转速加工时能得到最毛的效果,一般中碳钢轴类线速度以12m/min为宜。合金钢、铸铁工件在车毛时,工件转速还应降低。皱形螺纹车成后,有许多毛刺多出螺纹尖顶,需用一块方形钢条或刀背将其撞倒。通常工件在车削螺纹后应立即喷涂,其间隔时间不应超过3h,以防工件表面氧化或其他物质污染表面,降低附着效果。内圆表面车削皱形螺纹的程序与此相同。

图4-4 平面边缘的喷前准备

2)车环形沟槽后滚花。车环形沟槽后滚花处理的工件,其涂层的结合强度高,由于槽底是圆弧形的,可以减少应力集中。

3)车螺纹后滚花。螺纹车成50°~60°并带小圆底,然后在牙尖上轻轻地滚压花纹,不要用力过猛,只要粗糙就行。

4)电拉毛法。电拉毛法是利用拉毛机及镍板,在工件的表面上熔焊上一层“镍毛”,工件在车削(磨削)后可直接拉毛,也可以在车削螺纹(或沟槽)后拉毛。拉毛规范:

钢件:电压6~7V,电流300A,镍板厚度3~5mm;

铸铁件:电压9V,电流340A,镍板厚度2~3mm。

轴颈的边缘及油孔处,拉毛应仔细地反复拉严,不能有漏拉处。

5)喷砂法。喷砂法作为粗糙处理的一种手段有很多优点,尤其对曲轴更有其特殊意义。喷砂处理能够提高工件的疲劳强度,喷砂有较高的生产效率,喷砂还可以节省贵重金属镍。对于形状复杂的工件(如铸件壳体)采用喷砂处理是特别方便的。喷砂规范:

材料:石英砂;

粒度直径:3~6mm;

空气压力:0.6MPa;

枪口距工件表面距离:100~150mm;

砂流对工件表面的倾斜角度:90°。(https://www.daowen.com)

6)工件缠钢丝后再喷砂。这种方法不仅能得到高的结合强度,而且能增加涂层本身的强度,可以承受冲击载荷。将工件装在车床上,把钢丝的一端固定在工件喷涂表面的外侧,像缠弹簧一样将钢丝紧紧地缠在工件表面上。采用钢丝的最大直径为1.0~1.5mm,一般小于涂层厚度的1/2。螺距为钢丝直径的3~5倍,缠后喷砂处理,规范同前。喷涂时,当钢丝圈被喷涂金属盖满时,除掉钢丝两端的固定连接,再喷涂到标准尺寸。

7)喷钼法。钼的熔点高达2620℃,而钼的氧化物的熔点仅750℃。当钼的熔化颗粒飞行到零件表面上时,表面的氧化物已汽化飞失,因此没有妨碍钼与零件表面结合的夹杂物。高熔点的钼颗粒与零件表面可以产生熔合,形成含铁60%、钼40%的合金(钼在铜、黄铜、铬板、铝合金板上不能产生熔合)。

喷钼要用气喷涂法,气体用乙炔和氧气,氧气和乙炔的比例要用流量计严格控制,氧气稍过量钼就被氧化。喷钼规范:

氧气压力:0.16MPa;

乙炔压力:0.1MPa;

压缩空气压力:0.3~0.35MPa;

喷枪口距工件距离:76~152mm;

钼丝直径:2mm。

2.喷涂

喷涂层的质量与喷涂参数的选择及操作工艺有密切关系。

(1)喷涂材料的选择 喷涂用钢丝质量对涂层的抗拉强度、耐磨性及结合强度有重要影响。钢丝中硫、磷含量过多,涂层就易碎裂。钢丝中含碳量愈低,涂层内应力愈大,涂层愈易裂。优质高碳钢丝、合金钢丝喷涂层的内应力小,并且具有高的抗拉强度,涂层就不易裂。由于抗裂性能好,喷枪与工件的距离可以缩短,涂层密度相应增大,结合强度、耐磨性相应增加。

喷涂材料以T8A、T9A、80号、90号、65锰、65锰硅等钢丝的性能较好,直径为1.6~1.8mm。

(2)主要参数的选择:①工件线速度7~12m/min,喷枪移动量5~10mm/r;②喷涂距离(喷枪口至工件表面的距离)一般为75~150mm,最远可达200mm;③空气压力0.5~0.6MPa;④电源采用直流缓降特性的电弧焊机,工作电压35~40V,工作电流100~130A。

(3)喷涂操作 将工件装卡在喷涂机床上,并调整喷涂表面与机床主轴同心,其偏差不大于1mm。

一般工件开始喷涂时应先在工件两端进行,然后由一端向另一端往复喷涂。大型工件的喷涂,最好向一个方向移动喷枪,采用由一端向另一端逐步推进的喷法,而不能用往复喷法。因为喷涂时带有一定数量的碳化物杂质,这种杂质在来回往复时很不均匀地带到工件上(涂层表面),使涂层夹层。

当喷涂层太厚时,一次喷涂得到要求的厚度会使涂层温度升高,容易碎裂,应分数次进行(即所谓间歇喷法)。但喷涂中途停止后再喷涂的涂层,在面的交界处有稍许夹层,对结合强度有些影响。因此停喷的尺寸范围应在标准尺寸以下。如已喷到标准尺寸和加工余量处,均应一次喷好,不宜间断。

万一中途断弧或开关喷枪时,枪口应迅速移开工件。因为关喷枪时有粗粒喷出。同时在正常喷涂断弧时,如不将喷枪迅速移开工件,冷空气吹击涂层,会使涂层碎裂。

喷好的工件如系圆柱体,应让其继续运转,自行冷却,以防冷却不匀造成涂层碎裂。

3.喷涂后机械加工

(1)浸油 零件喷涂后,放到盛有清洁油和柴油的混合油的槽中加热到100~110℃,浸泡5~10h。

(2)涂层的车削加工 刀具采用硬质合金,刀头的几何形状是:前角7°、后角10°、主偏角60°、副偏角12°,圆弧半径1.5mm。车削加工参数:

背吃刀量:0.5~1.0mm;

切削速度:10~12m/min;

进给量:0.3~0.5mm。

在车削过程中要始终保持切削刃的锋利状态。如发现车削表面发亮时,说明切削刃已钝,不能继续加工,否则由于车刀钝将产生大的车削压力,使工件局部发热,造成涂层脱落。

车削给磨削留0.45~0.55mm的磨削余量。

(3)涂层的磨削 涂层的磨削基本与磨削铸铁相似。砂轮采用中硬碳化硅,其参数如下:

砂轮线速度:30~35m/s;

工件线速度:25~30m/min;

砂轮位移:1.6~2mm/r;

冷却剂:羊干油乳化剂。

磨削方法:首先采用切入法磨至大于标准直径0.05~0.10mm,再作轴向移动即所谓纵向进给法。

磨削时应注意:涂层不能变色(发黑、烧焦),否则涂层易产生龟裂或脱层,如发现变色,应立即停止磨削、修整砂轮。