5.4.1 电刷镀的工作原理与特点

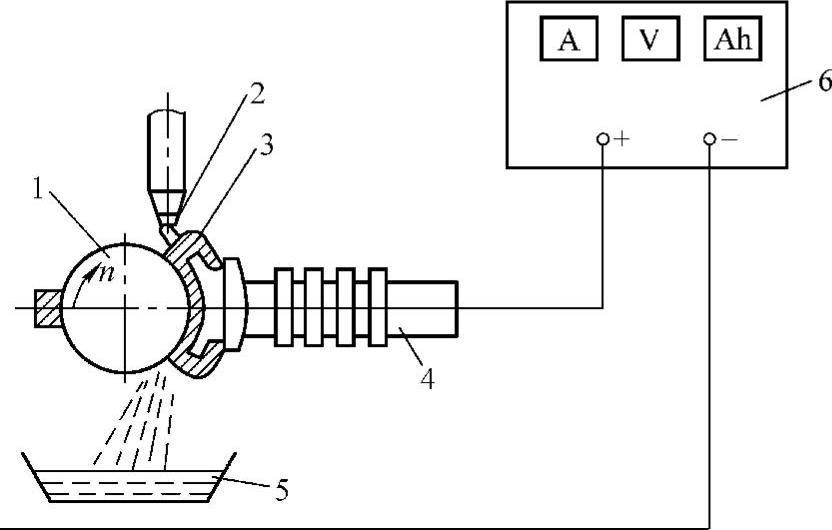

图5-7 电刷镀原理简图

1—工件 2—刷镀液 3—阴极包套 4—刷镀笔5—贮液盒 6—电源

1.电刷镀的工作原理

电刷镀基本原理也和电镀一样,刷镀时将工件作为阴极,浸过镀液的镀笔作为阳极,阳极外面包有吸水性较好的纤维材料以便吸附镀液。将工件和阳极分别接在刷镀电源上的正负极,然后将镀笔放在工件的被镀部位,进行相对运动,即可得到所需的金属镀层,图5-7为电刷镀原理示意图。镀笔刷到哪里,哪里就形成镀层,时间越长,镀层越厚,直至所需的厚度,达到保护、修复和改善零件表面理化性能的目的。镀层的均匀性可由电流密度、阳极运动速度、镀液的供给量以及时间等来调整和控制。

2.电刷镀工艺特点(https://www.daowen.com)

1)设备简单,无需镀槽。特别适合对现场大型设备进行局部电刷镀。刷镀液无有毒成分,故公害小;耗油耗水少,比较经济,给农机维修或机加工的超差件的修旧利废带来极大的方便;同时一台设备可镀多种金属和合金。

2)受镀面积不受限制。有些复杂的零件,在电镀中是难以获得满意的镀层,而采用电刷镀工艺就可以很好地解决这个问题。

3)一般刷镀层的结合强度都可以达到质量要求。由于电刷镀层是在电、化学、机械力(涂笔与工件的摩擦)的作用下沉积的,因而结合强度比槽镀的高,比喷涂更高。喷涂层结合强度约为15~50MPa,电刷镀层结合强度大于70MPa。若在不锈钢等难镀基材上进行刷镀,都可获得良好的镀层。

4)沉积速度快。因电刷镀的刷镀液金属离子浓度较高,故比槽镀速度快5倍以上,辅助时间少、效率高。工件加热温度低,通常小于70℃,不会引起变形和金相变化。

5)适应材料广。常用金属材料基本都可刷镀修复,如低碳钢、中碳钢、高碳钢、合金钢、铸铁、铝和铜及其合金、淬火钢、氮化钢等。焊接层、喷涂层、镀铬层等的返修或局部返修也可应用电刷镀技术;淬火层、氮化层不必进行软化处理,不必破坏原工件表面,可直接电刷镀修复。同一金属零件又可获得不同性能的镀层。

6)修复磨损件时,电刷镀层可根据工况的耐磨、耐蚀、耐热、防渗碳、防氮化等需要来选择合适刷镀液,从而改变原摩擦副,大大延长使用寿命。

7)电刷镀只适宜局部修复,只能单件修复,对大面积和大批量零件的修复,其技术经济指标不如槽镀。