3.1.4 修复实例:气缸盖气门口间裂纹的电弧冷焊

(1)焊前准备

1)将气缸盖的附件拆下,并用汽油或碱水将气缸盖清洗干净。仔细地找出裂纹,并判断其深度。

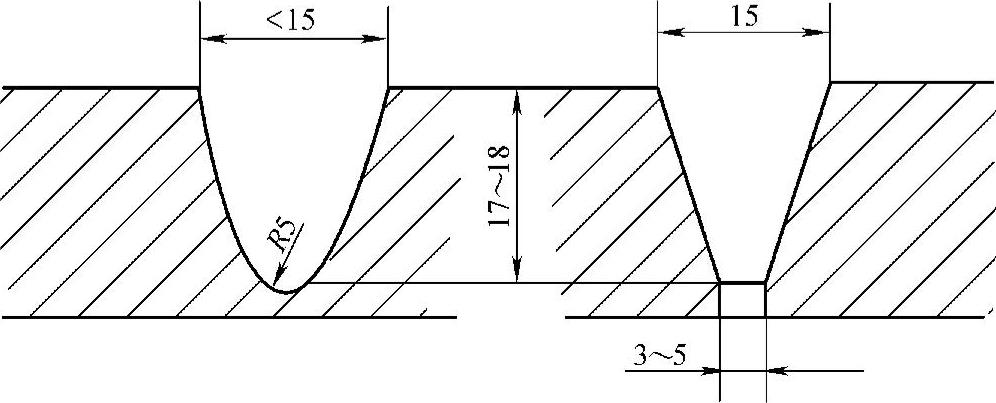

2)开坡口,在刨床上开出平底或圆弧状的坡口,如图3-4所示。

3)焊接材料可采用Z308、Z408、Z508,直径3.2mm的焊条,焊前烘干。

(2)施焊

1)焊机。交直流焊机均可。如用直流焊机采用正极性接法,电流80~100A。

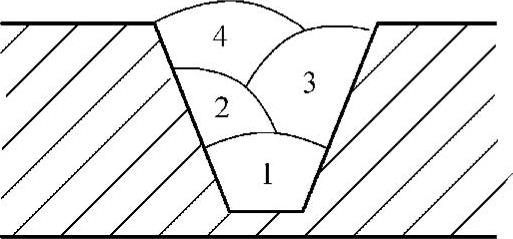

2)分层堆焊法。一般多采用四层或多层,顺序如图3-5所示。采用平焊位置,一端起弧,另一端终止。焊道长度每次25~30mm左右。第二道从上次止弧端起弧,焊至第一次起弧端,采用顺向焊,在引弧板上引弧后移向焊口。采用中等弧长,焊条角度约60°~75°,焊层厚约3~4mm。第二层、第三层焊道向侧壁倾斜一定角度,使电弧微向上跳,避免电弧直接吹铸铁,减少基体熔深。第四层可用逆向焊,焊条可作左右摆动。

3)每层焊后,要用圆头小锤迅速地轻轻敲击焊道,消除应力,并等到工件冷却到室温再行起焊。

图3-4 在刨床上开出平底或圆弧状的坡口(https://www.daowen.com)

图3-5 堆焊顺序

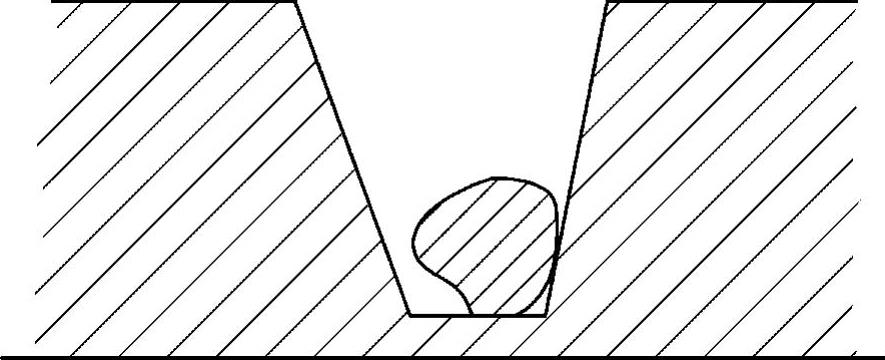

4)堆焊时如发现焊道卷曲(见图3-6),应铲去重焊,否则第二层焊不透造成夹渣。

焊补时要仔细,在焊补下一层前,要仔细修整焊口,将前一层焊渣清除干净,将多余金属或不平处铲平。每层都要焊透,且不能生成气孔。

(3)气缸盖焊后质量检查

1)焊修后的气缸盖要经过水压试验,在0.3~0.4MPa的压力下,3min不漏不渗为合格。

2)检查平面的翘曲度,不得大于0.15mm。

(4)气缸盖焊后机械加工

1)气缸盖平面翘曲度大于0.15mm时,要进行铣削。将气缸盖放在平面铣床上,铣平面,背吃刀量0.25mm,一次铣成。

2)镶气门座圈。在金刚石镗床上镗气门座圈孔。座圈材料采用HT200,配合过盈为0.25~0.30mm。用压力机压入,再用铣刀铣至要求的尺寸与角度。

图3-6 焊道卷曲