7.2.1 柱塞副的研磨修复

1.修前检查

(1)清洗 将待修的柱塞副浸泡在柴油中清洗,并将柱塞和柱塞套分开,彻底清除油污。如果柱塞和柱塞套不能分开时,可适当延长浸泡时间。

(2)检查分类 将柱塞和柱塞套分为不可修复、可继续使用和待修复三类:

① 柱塞弯曲及严重锈蚀或金属剥落者为不可修复。

② 经严密性试验,不超过允许不修条件的,可继续使用。

③ 除上述两种情况外,为待修类。

2.用研磨套研磨柱塞

(1)清洗 从调节臂内压出柱塞,放在柴油中洗净。

(2)检查分组 将可修复的柱塞按尺寸分组,一组为磨损轻微的,可采用选配法修复;另一组为磨损较严重的,采用恢复尺寸法修复。

(3)粗研柱塞圆柱面

1)将柱塞固定在研磨机的夹具内,并检查其摆动量,要求与夹头同心。

2)研磨机转数250~500r/min。采用适当的研磨套及研磨剂进行粗、细、精研磨。粗研用M20氧化铝研磨膏,细研用M7氧化铝研磨膏,精研用M1~M3氧化铝研磨膏。

3)研磨后的柱塞要呈镜面。椭圆度不得超过0.001mm。

(4)增压凸肩、螺旋槽、柱塞端面的研磨采用粒度为300~400目/in(25.4mm)的砂条,将凸肩、螺旋槽的工作边缘和柱塞头端面修磨光洁,并磨出锐边。

(5)分组 研磨后清洗干净,按柱塞直径尺寸差0.002mm分组,并分出需用恢复尺寸的柱塞和直接选配的柱塞。

3.柱塞和柱塞套互为磨具研磨修复

1)清洗。清洗柱塞,彻底清除油污。

2)检查分组。测量柱塞的圆柱度和圆度,把圆柱度偏差<0.015mm,圆度偏差<0.010mm的柱塞集中一起,用此法修复。

3)研磨圆柱面。按柱塞直径选用相应的柱塞套互为磨具进行研磨。当柱塞与柱塞套之间的间隙增大时,应重选柱塞套重新研磨。工艺同前。

4)增压凸肩、柱塞头端部、螺旋槽工作边缘的研磨,同前。

5)分组。研磨后按柱塞直径尺寸差0.002mm分组保存。

4.柱塞套的研磨修复

(1)利用研磨套研磨修复

1)洗净柱塞套。

2)将可修复的柱塞套按未磨损孔径(ϕ8.5mm)相差不大于0.005mm分组。

3)将研磨杆装卡在研磨机上,并把研磨套压装在研磨杆上。

4)用精密千分尺测量研磨套压装后的直径、圆柱度和圆度,其值应符合研磨柱塞的尺寸和精度,不符合时,应向里或往外压装研磨套,向里压时直径加大,反之减小。

5)在研磨套上涂研磨膏。将柱塞套套在研磨套上进行研磨。研磨机转速为250~500r/min,柱塞套往复次数为20~60次/min。粗研、细研和精研分别用M20、M7和M3氧化铝研磨膏。(https://www.daowen.com)

6)取下柱塞套彻底清洗,并按孔径差0.001mm分组保存。

7)研磨柱塞套端面。在研磨平台上涂一薄层研磨膏,开始研磨时用M7氧化铝研磨膏,一直到柱塞套端面无击伤或划痕为止,然后用M3氧化铝研磨膏精研。经精研后端面的粗糙度应与标准柱塞套相符。

(2)柱塞套修复的验收技术条件

1)柱塞套内孔工作表面应消除磨损痕迹,其尺寸精度和表面粗糙度与标准件相同。

2)为消除柱塞套端面的击伤和划痕,磨去金属层厚度不得超过0.1mm。

3)柱塞套内孔工作表面距下端面10mm的长度内,允许有不超过2个以上的麻点和沿周长5mm深度为2μm的细划痕,不允许有裂痕、凹陷和其他损伤。

4)柱塞套距上端16mm处的圆柱表面上,在孔90°的圆弧内不得有擦伤、划痕、击痕和其他缺陷。

5.柱塞副的修复

(1)插配研磨

1)将研磨合格分组保存的柱塞和柱塞套用干净的柴油彻底清洗。

2)按柱寨和柱塞套分组的尺寸进行插配,插配时应将柱塞套倒置,柱塞应能用手以很小的力量无阻地插入柱塞套的1/3长度。

(2)互研柱塞与柱塞套

1)将柱塞无摆动地固定在机床的主轴上,并在表面薄薄地涂一层互研用研磨膏或M1氧化铝研磨膏。

2)开动机床,将柱塞套逐渐推入进行互研,此时主轴转数为250~500r/min。当柱塞全长都进入柱塞套内时,应立即停止互研,再用机油互研数次即可。取下柱塞和柱塞套,彻底清洗干净,此时柱塞应能灵活地进入柱塞套内。

(3)安装调节臂 按要求压入调节臂。

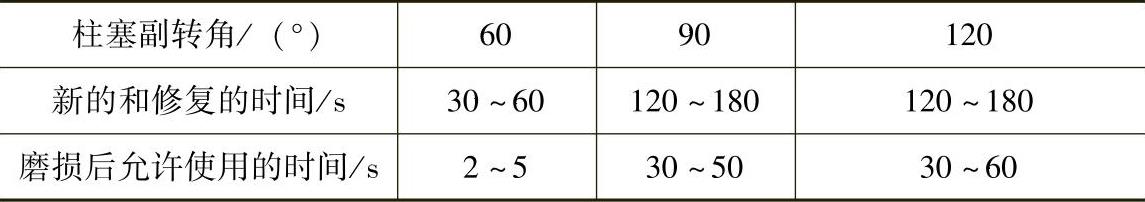

(4)柱塞副严密性能试验

1)将装配好的柱塞副装在试验器上进行严密性试验,ϕ8.5mm柱塞副不同转角的严密性要求见表7-3。当试验所得秒数大于表内数值时,柱塞副可使用,如小于表内数值时,则应进行返修。当压力从30MPa下降到10MPa时,时间不应小于10s。

表7-3 ϕ8.5mm柱塞副不同转角的严密性要求

2)用供油法试验柱塞副严密性。把柱塞副装在油泵试验台上,在标准喷油压力和额定转速及小油门位置的情况下,测定供油量的大小,将其与标准件对比来确定合格界限及配组。

(5)柱塞副修复的验收技术条件

1)柱塞和柱塞套的选配是根据其直径的配合间隙进行,要求在1.5~3.0μm之间。

2)所有选配好的柱塞副均应进行严密性试验,试验时应使用温度为20℃、粘度为恩氏1.7~1.9的柴油。试验结果必须符合严密性试验技术要求。

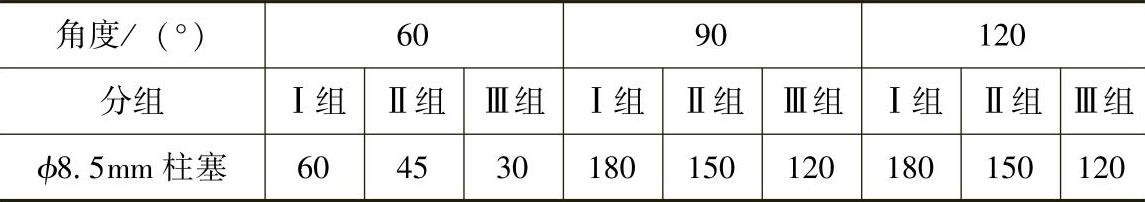

3)严密性试验后,柱塞副不同角度严密性分组如表7-4所示,每组应具有同样的严密性。如以供油量分组时,一组内的均匀性相差不大于3mL(最大供油位置)。

4)用柴油润滑过的柱塞垂直地置于柱塞套内,当回转任一角度,均能依靠本身重量缓慢自由地落到顶点时为合格。

5)在修复过程中,必须严格地执行所有工序,禁止将零件放在脏污的机床或台面上,并把零件不包装混在一起运走。

表7-4 柱塞副不同角度严密性分组 (单位:s)

6)修复合格的柱塞副应涂以无氧化物的凡士林油,配组包好,以防潮湿,并装在纸盒或木盒内,以防损伤。