5.4.4 电刷镀工艺

电刷镀一般工艺过程主要包括镀前预处理、镀件刷镀和镀后处理三大部分,每个部分又包含几道工序。操作过程中,每道工序完毕后需立即将镀件冲洗干净。

(1)镀前预处理

1)清洁。刷镀表面要用化学溶剂清洗,厚的腐蚀层、锈斑要用钢丝刷,砂布清除,工件基体表面的油脂要先用汽油或丙酮清洗干净。

2)修整。待镀件的表面要求平滑,故镀件表面存在的毛刺、锥度、圆度偏差和疲劳层,都要用切削机床修理,或用砂布、砂纸打磨,以获得正确的几何形状和暴露出基体金属的正常组织,一般修整后的镀件表面粗糙度值Ra应在5μm以下。

3)电净处理。电净处理就是槽镀工艺中的电解脱脂,是刷镀的重要工序。刷镀中对任何基体金属都用同一种脱脂溶液,只是不同的基体金属所要求的电压和脱脂时间不一样。钢的电净电压为10~20V,时间为30~60s;铜的电净电压为8~12V,时间为15~30s;镍和铝用6~8V的工作电压,时间为5~10s。电净时一般采用正向电流(镀件接负极),对非铁金属和对氢脆特别敏感的超高强度钢,采用反向电流(镀件接正极)。电净时阴阳极相对接触面积为电净总面积的20%~40%。通电使电净液成分离解,产生大量氢气对油膜产生撕裂作用及吸附作用去油,同时刷镀笔与工件的摩擦使油污被碱液乳化和皂化而带走。注意电净时间应尽量短,以减少工件被渗氢,避免发生氢脆。电净去油效果的标准是,冲水时水膜均匀摊开。

4)活化处理。活化处理用以去除镀件在脱脂后可能形成的氧化膜并使镀件表面受到轻微刻蚀而呈现出金属的结晶组织,确保金属离子能在新鲜的基体表面上还原并与基体牢固结合,形成结合强度良好的镀层。

活化处理有阳极活化和阴极活化,以阳极活化为最常见。

阳极活化时工件接正极,其活化机理是:金属在阳极被电解液溶解及氧化物被析出或被机械地撕裂,从而露出基体金属。

阴极活化工件接负极,其活化是靠阴极氢气猛烈地析出,将氧化物还原及机械地撕掉,露出基体金属。

活化处理是电刷镀质量好坏的关键,必须认真做好。活化的标准是达到指定颜色,如低碳钢表面呈银灰色;中、高碳钢呈深黑灰色;铸铁表面呈深黑色。未达到标准不能进行刷镀,否则将严重影响工件与刷镀层之间的良好结合。

(2)刷镀过渡层 在一般情况下,刷镀可不必采用过渡层,但采用过渡层可大大提高镀层与基体的结合强度。例如在结构钢零件的表面刷镀一层镍和钴,在合金钢零件表面刷镀一层镍,在巴氏合金和铝合金零件表面用中性液刷镀一层镍等,不仅可提高镀层的结合强度,而且可防止酸液对基体的侵蚀。过渡层厚度一般为0.001~0.01mm。常用的打底层镀液有以下几种:

1)特殊镍或钴镀液用于一般金属,特别是不锈钢、铬、镍等材料和高熔点金属作为过镀层,以使基体金属与镀层有良好的结合力。酸性活化后可不经水清洗,在不通电条件下用特殊镀镍液擦拭待镀表面,然后立即刷镀特殊镍。为节约成本起见,用作过渡层时,特殊镍只需刷镀2μm厚即可。

2)碱铜镀液碱铜的结合比特殊镍差,但镀液对疏松的材料(如铸钢、铸铁)和软金属(如锡、铝等)的腐蚀性比特殊镍小,所以常作为铸钢、铸铁、锡、铝的打底层。碱铜过渡层限于0.01~0.05mm厚。

(3)镀工作层 过镀层镀完后,根据使用要求,选择合适的刷镀液直接镀覆工作层。刷镀的厚度较薄时,用一种镀液刷镀;镀层较厚时,可选用二种或几种镀液,分层交替刷镀,以减少镀层内应力。

(4)镀后处理 刷镀完毕要立即进行镀后处理,清除镀件表面的残积物,如水迹、残液痕迹等。如不需机械加工,则清除毛刺、修整边角,并进行防锈处理,至此刷镀工作完成。

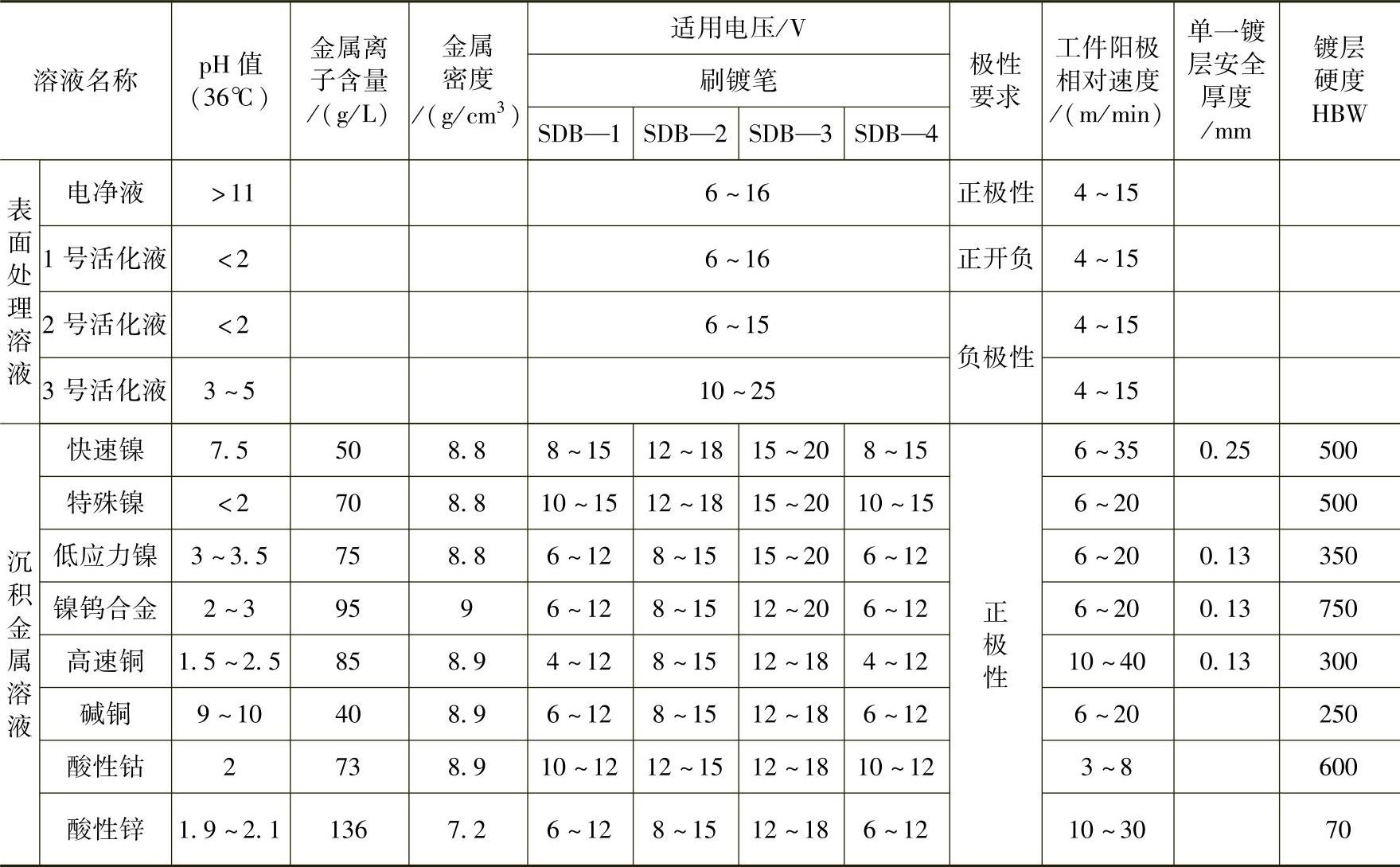

(5)刷镀溶液的主要工艺参数 常用刷镀溶液的主要工艺参数见表5-17。

(6)影响电刷镀层质量的因素

1)工作电压和电流。电压低时电流较小,这时金属沉积速度慢,镀层光滑细密,内应力小;电压高时电流相对较大,沉积速度快,镀层粗糙。用于修复性功能镀层有别于装饰镀层,并不是表面越光亮越好。若镀层太光亮,在刷镀过

表5-17 常用刷镀溶液的主要工艺参数

程中,表面不易吸附溶液,容易出现局部干斑,使镀层局部脱落,不易得到厚刷镀层,尤其是作为过渡的镍层,应该有一定的粗化作用为好。因此在操作中应该控制一定的电流密度,使镀层表面有一定的粗糙度。

2)阴阳极相对速度。在刷镀操作中,为提高电流密度,加快沉积速度,阴阳极之间必须在一定的速度范围内作相对运动。在同一电流密度下,相对运动速度越快,镀层越细致;反之,速度太慢时,镀层表面会粗糙。对大部分溶液来说,相对运动速度越高越好,但运动速度太快时,镀液飞溅造成浪费。

3)镀液与工作温度。镀液的温度均在50℃左右时,沉积速度快,内应力小,晶粒细密,结合强度高;温度较低时,应降低电压起镀,待工件温度升高再提高电压;温度过高(>70℃)时,则镀液蒸发加快,沉积速度降低。

4)基体表面状态。被镀表面含碳量越高,镀层的氢脆越严重,镀层与基体材料结合力越差。基体材料的硬度越高,内应力越高。基体材料的内应力会延伸到镀层,使镀层的内应力增大,导致镀层与基体材料结合强度降低,所以基体材料的硬度越高,其与镀层的结合强度越差。

5)阳极压力。在刷镀过程中,阳极在工件表面上来回摩擦,并施加一定的压力。一般来说,压力越大,镀层越细;压力越小,镀层越粗。对于软质刷镀层更为显著,这里并不是指施加压力越大越好,太大时容易造成阳极包套磨损。