3.2.4 修复实例:气缸体气缸间壁裂纹的焊修

2026年01月15日

3.2.4 修复实例:

气缸体气缸间壁裂纹的焊修

气缸间壁裂纹发生在两缸孔之间,间壁有较大的厚度,周围刚度较大,上平面要求加工,适于氧乙炔焰气焊。

1)焊前处理。将裂纹周围的油污水垢清理干净,找出裂纹的延伸部位。

2)焊接材料选择

① 焊粉采用硼砂或小苏打粉。

② 焊丝:铸铁焊丝。

3)焊炬。选用大号焊炬,焊嘴直径2.4~2.6mm。

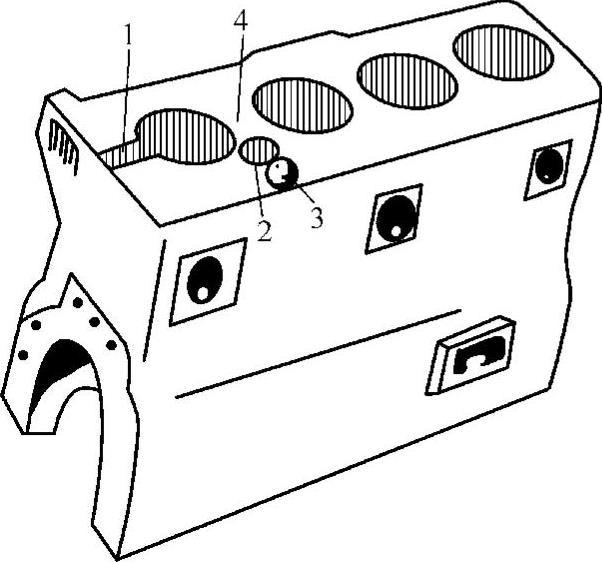

4)减应区。减应区的选择如图3-8所示。

图3-8 减应区的选择

1—焊前减应区 2、3—焊后减应区 4—裂纹

5)施焊要点(https://www.daowen.com)

① 将缸体用焊炬普遍顶热70~80℃。

② 将焊前减应区1烘烤600~700℃(见图3-8)。

③ 先焊补水套隔板裂纹,将缸体侧立,保持平焊位置,用火焰将基体氧化物吹掉,再用氧化焰吹掉裂纹两侧的铸铁,直到看不到裂纹为止。坡口开好后进行焊补。堆焊时采用中性焰,注意排除气泡和焊渣。

④ 一侧焊好后,翻转焊隔板另一侧。

⑤ 两侧焊好后将机体平放,焊补上平面。焊补时注意整形。

⑥ 焊补过程中要随时加热焊前减应区1,使其温度不低于500℃。

⑦ 焊后加热减应区2和3(见图3-8),并从焊缝一直烤到边缘,呈扇形。当温度达到700℃时,用石棉灰盖好保温冷却。

6)焊后机械加工

① 在镗缸机上铣削缸体上平面,背吃刀量0.25mm,一次镗成。

② 在镗缸机上镗削气缸套座圈。

7)气缸体修后质量检查

① 将气缸套装入进行水压试验,以0.3~0.4MPa的压力,3min不渗水为合格。

② 机体上平面的表面粗糙度达到要求,平面度全长不大于0.15mm。