3.2.2 氧乙炔焰气焊的基本操作技术

(1)焊接火焰 气焊火焰是气焊的热源,火焰的选用及调整直接影响焊接质量。要求除有一定温度外,体积要小,热量要集中,火焰要有还原性,防止熔池氧化。

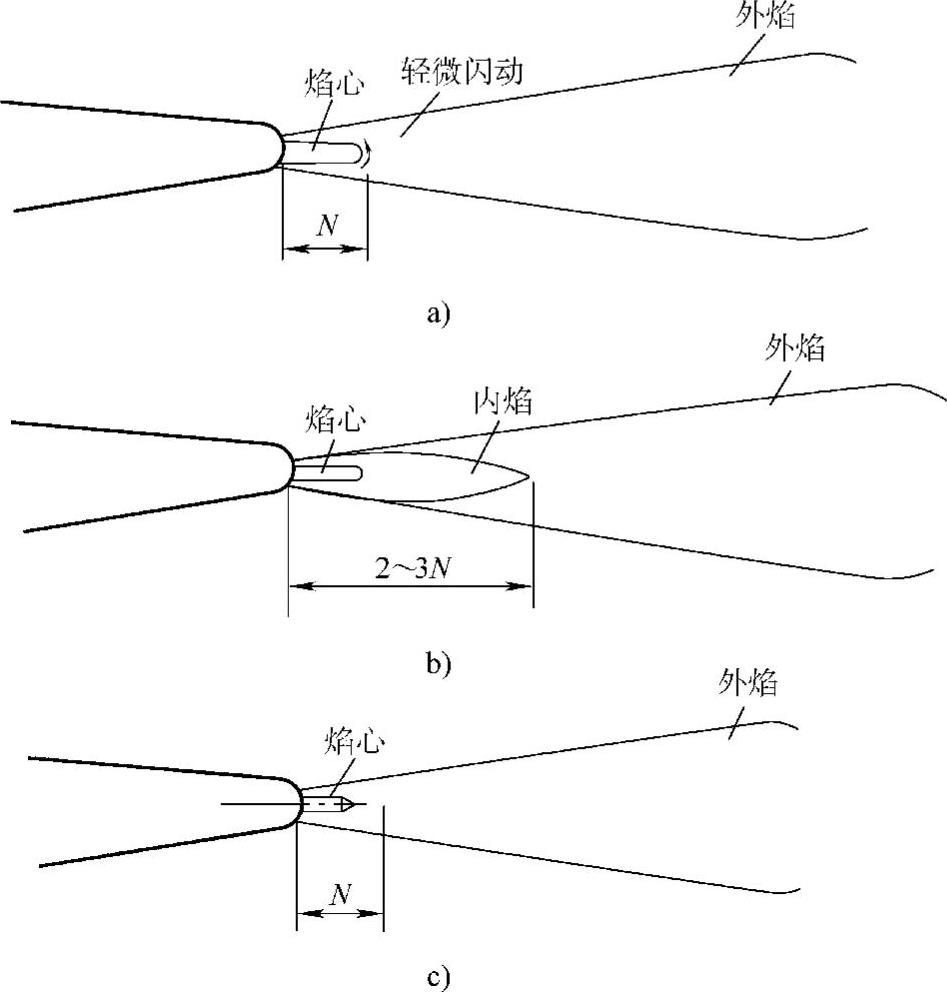

根据氧与乙炔的比例,火焰可分为中性焰、碳化焰(还原焰)和氧化焰,如图3-7所示。

图3-7 焊接火焰

a)中性焰 b)碳化焰 c)氧化焰

当氧与乙炔比例为1~1.2∶1时为中性焰,焰芯呈蓝白色。明亮的圆锥形,外焰为橙黄色,长短适中,温度达3100~3200℃,适于焊接。

当氧与乙炔比例小于1时为碳化焰,焰芯长度不大,有较长的蓝白色内焰。外焰发红,最高温度达2700~3200℃。由于没有燃烧完全,故有还原性质,焊接时易使熔池增碳。常用于铸铁、高碳钢等焊接。

当氧气与乙炔比例大于1.2时,则出现了氧化焰的特征,焰芯短而尖,外焰较短并发紫色,发出嘶嘶的啸音,温度较高,可达3500℃。具有较强氧化性,使熔池中元素烧损,焊缝变脆,故不常用。只有焊黄铜、锰钢时使用。

(2)接头形式及坡口准备 气焊时接头形式也如同电弧焊,有对接、角接、搭接、丁字接头等。薄壁件可卷边对接。

坡口形式同电弧焊类似,有单面V形、双面X形等形式。工件壁厚小于5~6mm时一般不开坡口。

施焊时,要求坡口或待焊部位清理干净,除去氧化物、油污、锈痕等。最好用砂轮或砂纸钢丝刷子打磨出金属光泽,以保证焊接质量。

(3)点火和熄火 点火时应给微量氧气,再给适量乙炔,用点火枪或火柴点燃,随之调整火焰为中性或轻微碳化焰。当需要熄火时应将功率缩小一些,即分别将乙炔氧气收一收,然后将乙炔阀关闭,此时靠氧气将焊嘴内灰分吹净,再关闭氧气阀。注意新装的乙炔发生器,开始由于容器内有较多空气,点火时“放炮”或点不燃,将不纯的乙炔气放掉再点火就正常了。(https://www.daowen.com)

(4)功率调节 功率调节也叫热量调节,根据工件的大小、厚度以及使用的焊炬及焊嘴来确定。因为不同焊炬及焊嘴孔径有最适宜的功率范围,使用中可通过气阀开关增加或减少氧气与乙炔来调整热量,以适应焊缝的需要。

(5)操作方法 一般分为左焊法与右焊法两种。左焊法由右向左,火焰指向待焊部位,焊条超前,熔池清晰,操作简单,容易掌握,适于薄件焊接,应用比较普遍。右焊法与左焊法顺序及方向相反,适于厚大件及熔点较高金属的焊接,操作时焊丝与焊炬摆动较大,应用较少。

(6)各种操作位置的焊接

1)平焊。平焊能保证熔池处于水平操作位置,操作方便,可保证质量。适于各种金属的焊接,应尽量争取在平焊位置操作。

2)立焊。在垂直面上的焊接,熔滴易流下形成结瘤,造成焊道不平整。操作的火焰功率要小些,使之不形成过大熔池,焊嘴倾斜向上,借火焰吹力控制液态金属流下。

3)横焊。操作较难,是处于垂直面上的焊接,液态金属流下造成焊缝偏斜。操作与立焊相似,靠火焰吹力和焊丝、焊炬的合理运动控制熔池,避免金属流下,保证上、下熔合良好。

4)仰焊。较难操作,难以形成满意的质量。在施焊时,应采用较小的功率,选择较细的焊丝。控制熔池不能过深,防止流下,对于厚大件或大坡口焊件可进行多层焊,防止熔池体积过大而液态金属流下。

(7)焊接缺陷及其防止

1)过烧。施焊时间太长或温度过高,引起焊缝附近表面氧化,造成晶粒粗大,甚至“废渣”,使焊缝变质,强度下降。因此,应选择适当的焊炬和焊嘴,控制火焰功率,采用适当的焊接速度及工艺操作方法,防止过烧现象。

2)气孔。由于液态金属凝固快,气体没来得及逸出而留在金属表面或内部,应采用优质焊丝或熔剂。坡口应处理干净,防止油、水等脏物。适当控制熔池温度,减缓冷却速度。

3)裂纹。由于工艺不当或选择材料不对,都可能引起冷裂纹与热裂纹。采用加热减应法释放焊接应力,选择合理的焊接顺序,采用优质的焊丝及熔剂,控制焊缝冷却速度等,可防止裂纹产生。

4)夹渣。火焰功率不够,焊速快,坡口中杂质太多,熔池温度低,熔粉作用较差,使熔渣浮不起来。操作中应选用优质焊丝和熔粉,配合适当工艺,严格坡口处理免夹渣。

另外,咬边、焊瘤、未焊透等都是气焊中常见的弊病,在施焊过程中应充分注意。