9.1.2 修复工艺选择原则

1.技术上可行且合理

采用的工艺能满足零件的修复要求,并能充分发挥出该工艺的优点。

(1)零件的工作条件(负荷情况、工作温度、润滑条件、配合条件等)工作条件不同,所采用的修复工艺也不同。例如,气缸体冻裂可用一般粘接方法修复,而缸盖气门口间的裂纹由于工作温度高,不能用一般的粘接法修复,而需用栽丝和打孔灌注无机胶相结合或用焊补法修复。

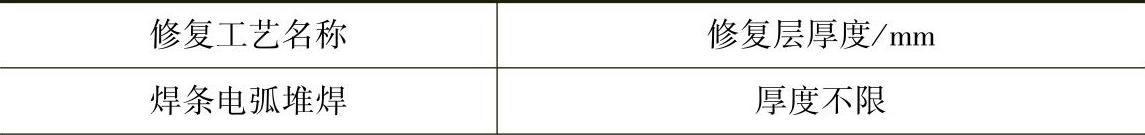

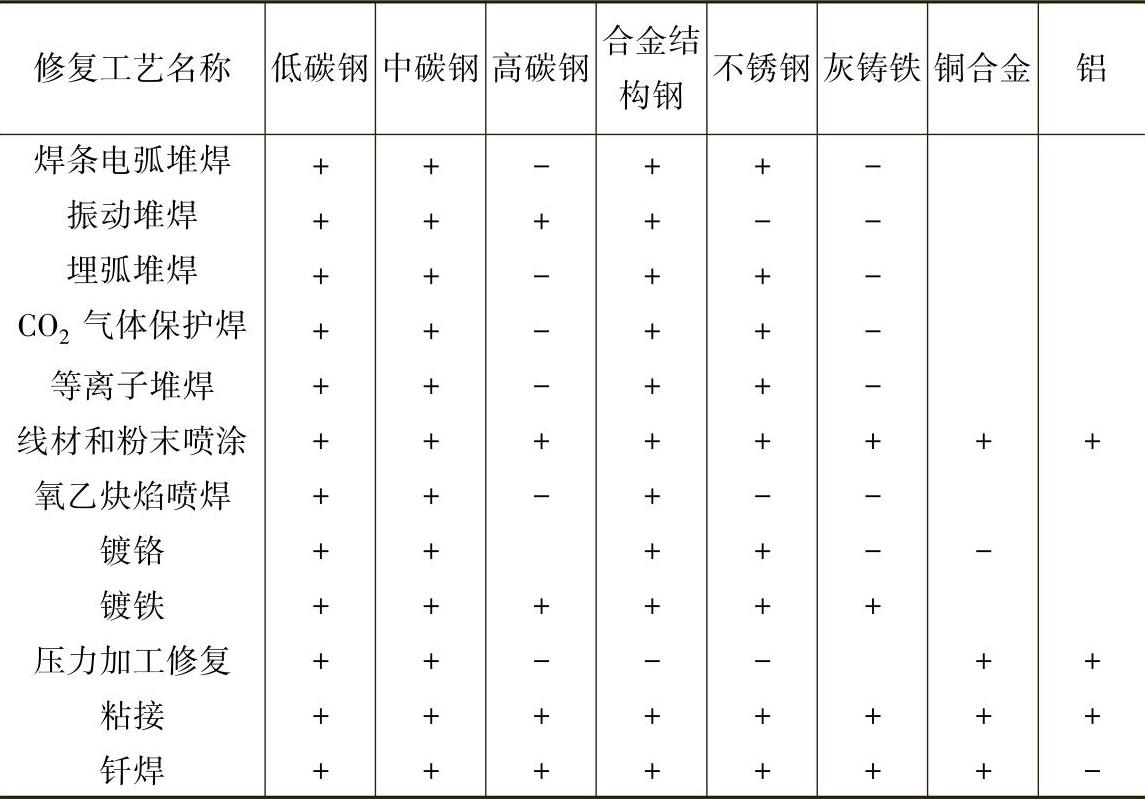

(2)零件的磨损程度 各种零件由于磨损程度不同,要求的涂层厚度也不一样。所以了解各种工艺所能达到的涂覆层厚度,对选择工艺是必要的。表9-2是各种修复工艺能达到的涂覆层厚度。例如,当零件磨损严重时,直径磨损量超过1mm,用镀铬方法修复显然是不合理的。

表9-2 各种修复工艺能达到的涂覆层厚度

(续)

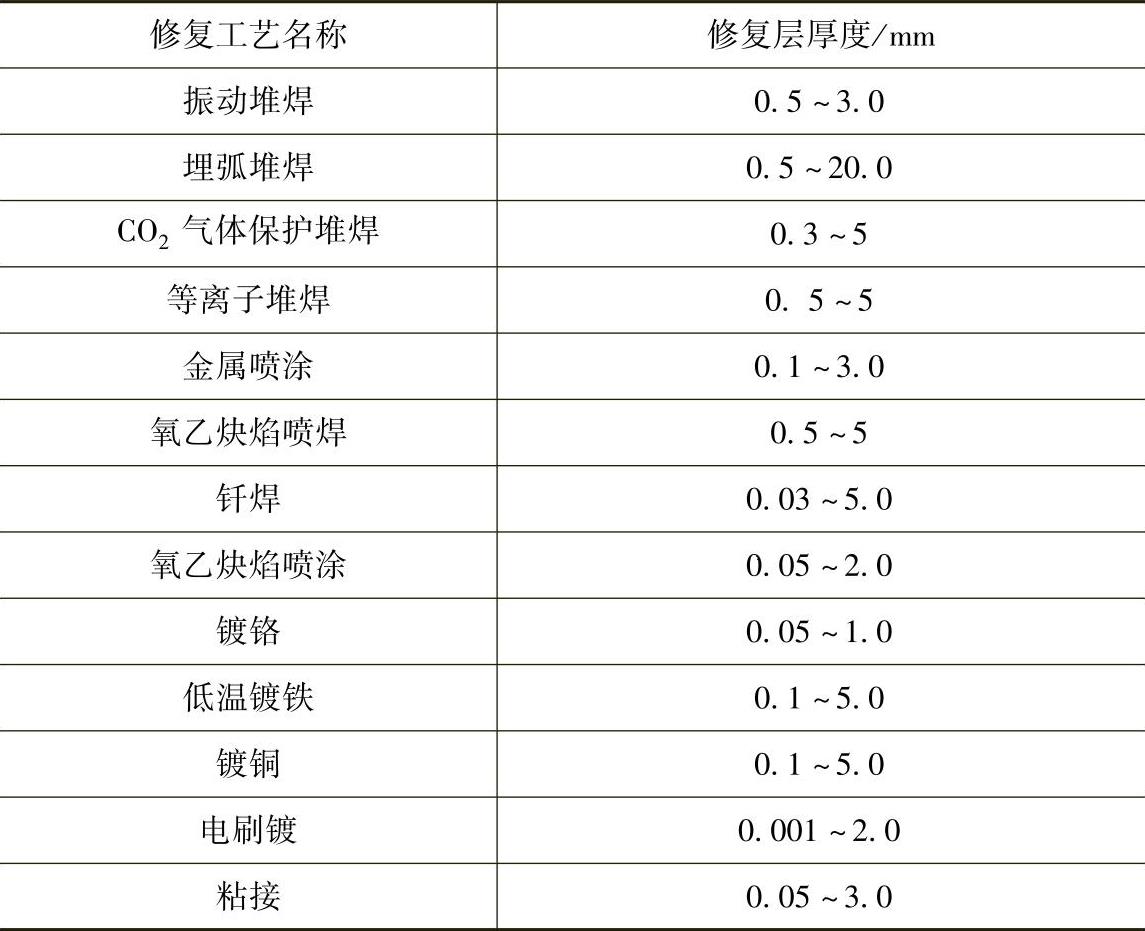

(3)零件的特征(材料、结构、形状、尺寸精度及热处理等)各种常用材料可采用的修复工艺列于表9-3中。例如,球铁曲轴可焊性较差,用堆焊修复不如用等离子喷涂或低温镀铁效果好。另外,零件本身的尺寸结构和热处理特性也限制了某些工艺的采用,如直径较小的零件用埋弧堆焊和金属喷涂修复就不合适,平面用喷涂法修复时结合强度更低;用堆焊法修复零件时,不可避免地会破坏零件的热处理状态;内轴颈用附加零件法修复就比较困难,等等。

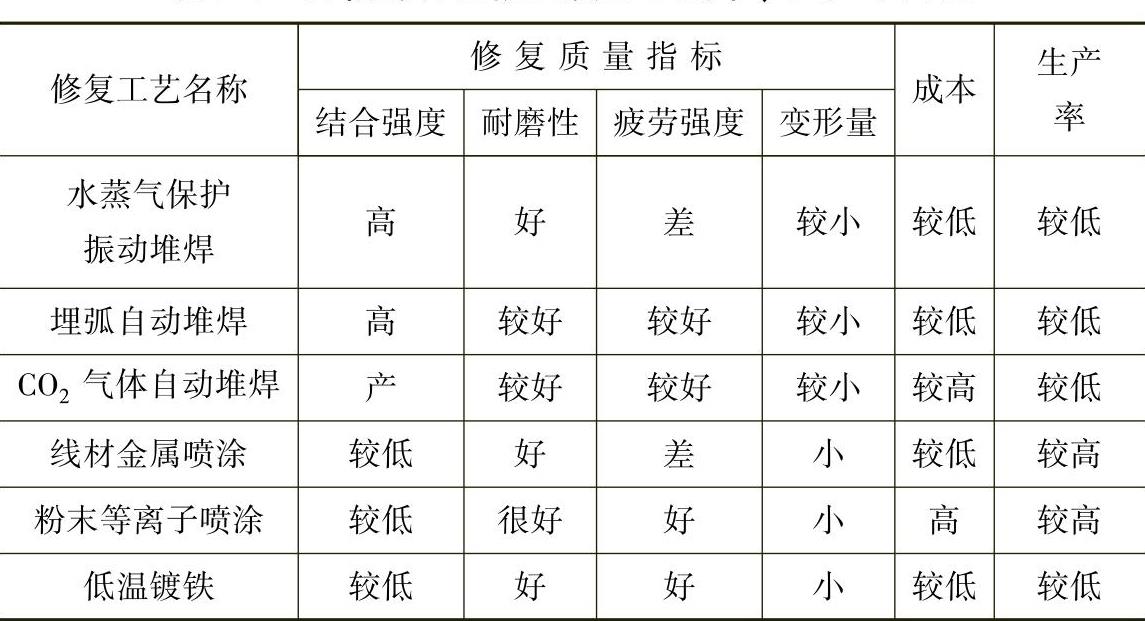

2.修复质量好,使用可靠

采用该工艺不仅能使零件的损伤得以修复,而且能保证零件的工作能力和较长的使用寿命。它主要取决于涂覆层的物理力学性能,其中主要是结合强度、耐磨性和疲劳强度。此外,还要保证零件其他未修部分的原始尺寸和形状,即零件修复后的变形要极小。

表9-3 常用材料可采用的修复工艺

注:表中“+”表示修理效果好;“-”表示能修理,但需采取一些特殊措施

由于零件损坏部位的工作条件不同,因此对其涂覆层结合强度、耐磨性和疲劳强度等要求也不一样。例如,一般壳体的轴承孔等静配合或过渡配合处的修复,主要是恢复尺寸和提高耐磨性,承重轮的修复要求是要有较高的结合强度和耐磨性,而曲轴轴颈磨损的修复则要求有较高的耐磨性和疲劳强度,其修复方法较多,如振动堆焊、埋弧堆焊、CO2气体保护焊、金属线材喷涂、粉末等离子喷涂和低温镀铁等方法。它们的修理质量和成本、生产率对比情况列于表9-4中。

从表9-4可见,用堆焊工艺修复曲轴时,其结合强度高。各种喷涂工艺和镀铁工艺的结合强度虽赶不上堆焊工艺,但是可以保证使用,并且有很好的耐磨性。各种修复工艺的疲劳强度都要下降(指不强化),其中以振动堆焊和线材金属喷涂(表面镍拉毛或车螺纹处理)下降幅度较大,粉末等离子喷涂、低温镀铁和埋弧堆焊下降的幅度较小。因此,从修复曲轴的质量上看,应该采用等离子喷涂、低温镀铁或埋弧堆焊工艺比较合适。

表9-4 曲轴的各种修理质量和成本、生产率对比

3.经济上合算,修复成本低

所谓经济上合算,不单是考虑工艺的直接消耗,即修理成本要低,同时也要考虑零件的使用寿命,应该将零件修后每使用1h所均摊的成本与新零件使用1h所均摊的成本相比较,用公式表示为

KS修/T修=S新/T新

式中 S修———零件的修理费用(元);

S新———新件的价格(元);(https://www.daowen.com)

T修———修复件的使用寿命(h);

T新———新件的使用寿命(h);

K———修复件的寿命系数。

不同的修复工艺,其K值也不同。

只有当修复零件使用时间越长,而修复成本越低时,所选用的修复工艺才是最经济合理的。但有的工艺虽然修复成本较高,而其使用寿命却高出新件很多,则也是经济合理的工艺,例如粉末等离子喷涂曲轴。

再如承重轮轮缘的修复,在技术上和经济上以振动堆焊、埋弧自动堆焊和电渣自动堆焊等工艺比较合理。

4.生产效率高

工艺的生产效率可以用自始至终各道工序时间的总和来表示,总时间越长,工艺的效率就越低。以承重轮轮缘修复工艺为例,镶焊锻焊成的钢圈,从制圈到装配焊成,各道工序总共需9.5h,并且要用车床、锻锤、电焊机等数种设备,故生产率低。用堆焊法修复,省掉气割和焊接钢圈两道工序,而直接将金属丝熔化在轮缘上。轮缘的力学性能可以利用焊剂和焊丝中合金元素而得到提高。因此,在承重轮的修复工艺中以堆焊法比较合理。

5.修复工艺过程对零件物理性能的影响

修复层的物理性质,如硬度、加工性、耐磨性及密实性等,在选择工艺时必须考虑。如硬度高,则加工困难;硬度低,在一般情况下,磨损较快;硬度不均,加工表面不光滑。

在修理过程中还应注意,工艺过程对修理零件的精度及物理性能有不同的影响。大部分零件在修复过程中,温度都比常温高。电镀、金属喷涂、振动电弧堆焊等工艺过程,零件温度低于100℃,对零件渗碳层及淬硬组织几乎没有影响,零件因受热而产生的变形很小。填充金属与被焊金属熔合的堆焊法如电弧焊、铸铁焊条气焊等,由于零件要受到高温,热影响区内金属组织及机械性质发生变化,故只适用于焊修后加工整形的零件、未硬化的零件及堆焊后进行热处理的零件。

6.下次修复的便利

多数机械零件不只是修一次,因此要考虑照顾到下次修复的便利。例如专业修理厂在修复机械零件时应采用标准修理尺寸法及其相应的工艺,而不宜采用非标准修理尺寸法,以免给送修单位再修复时造成互换性及配件等方面的不方便。

7.生产的可能性

选择修复工艺时,还要注意本单位现有的生产条件、修复技术水平、协作环境,考虑修复工艺的可行性。同时,努力创造条件,不断更新现有的修复技术,推广和采用先进的修复工艺。

总之,选择修复工艺时,不能只从一个方面考虑问题,而应综合分析比较,从中确定最优方案,要做到工艺上合理、经济上合算、生产上可行、技术上先进。

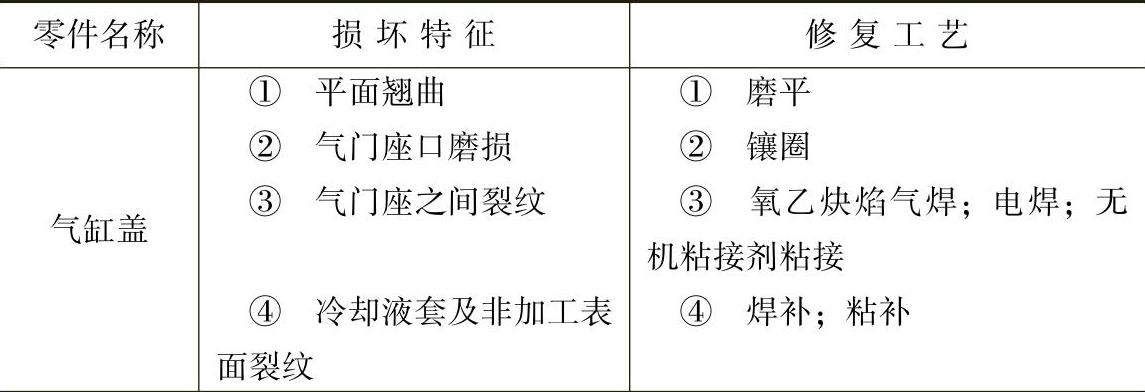

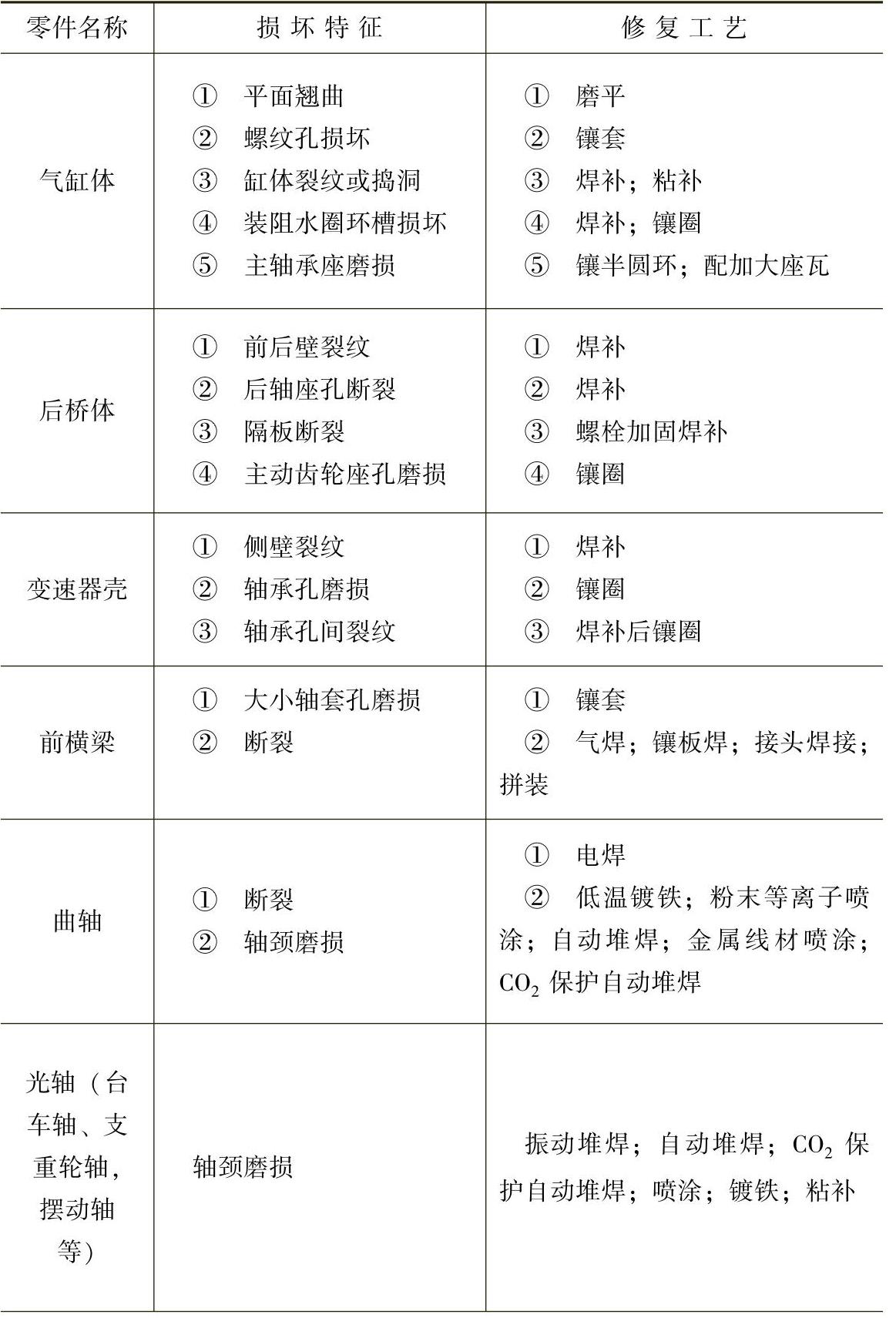

8.典型零件修复工艺

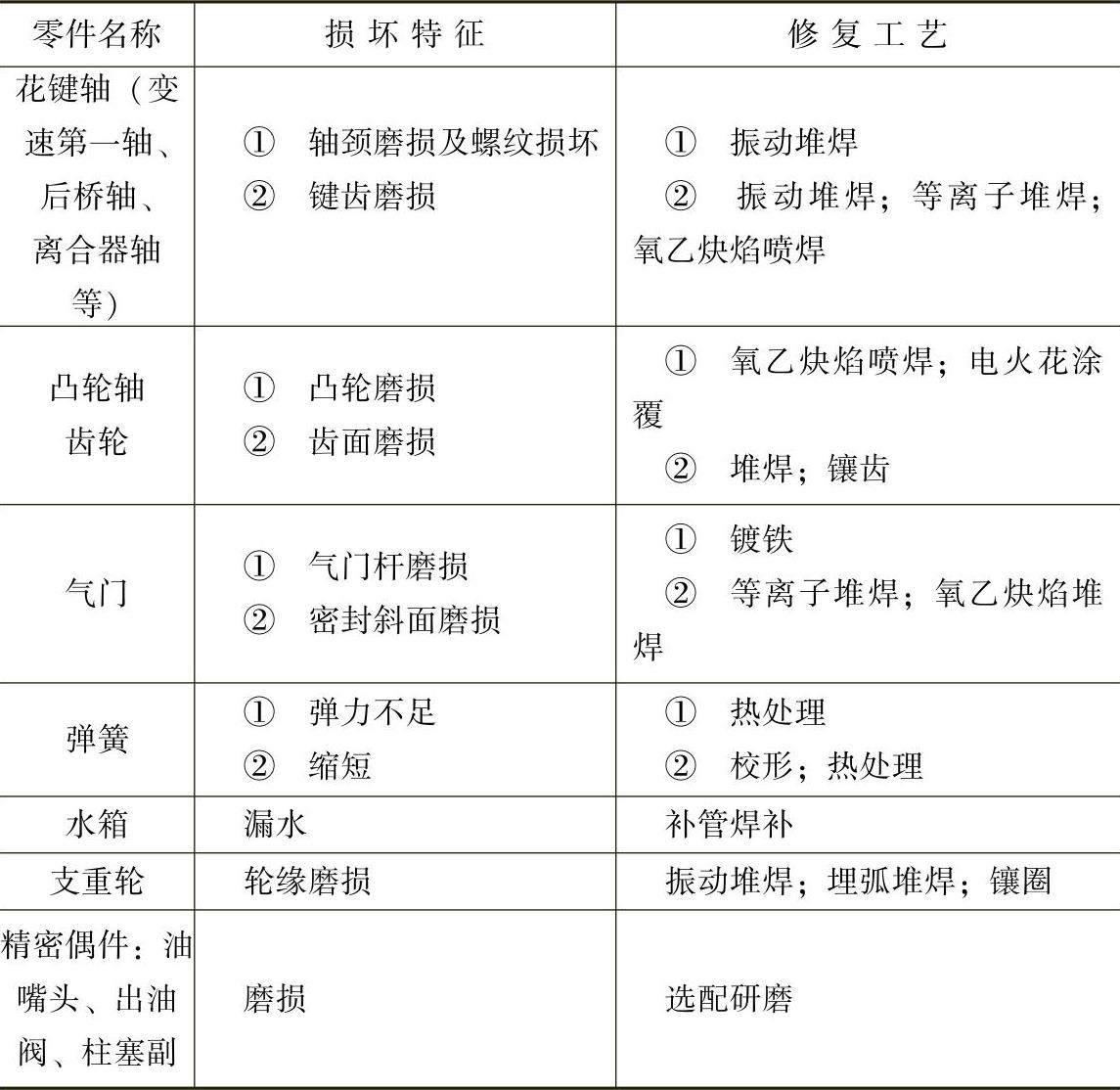

典型零件较好的修复工艺列于表9-5。

表9-5 典型零件较好的修复工艺

(续)

(续)