6.1.4 粘接剂

粘接剂分有机粘接剂和无机粘接剂两大类。为了满足粘接技术的要求,所采用的合成有机粘接剂一般都是多种成分组成,它包括粘料(树脂增韧剂)、固化剂、填料、稀释剂、增塑剂以及防老化剂、防腐剂、稳定剂等附加剂。其中粘料是基本成分,决定着胶的性能,粘接剂的类型也就是按粘料种类而定,其他成分则根据粘料及使用要求适当选择。

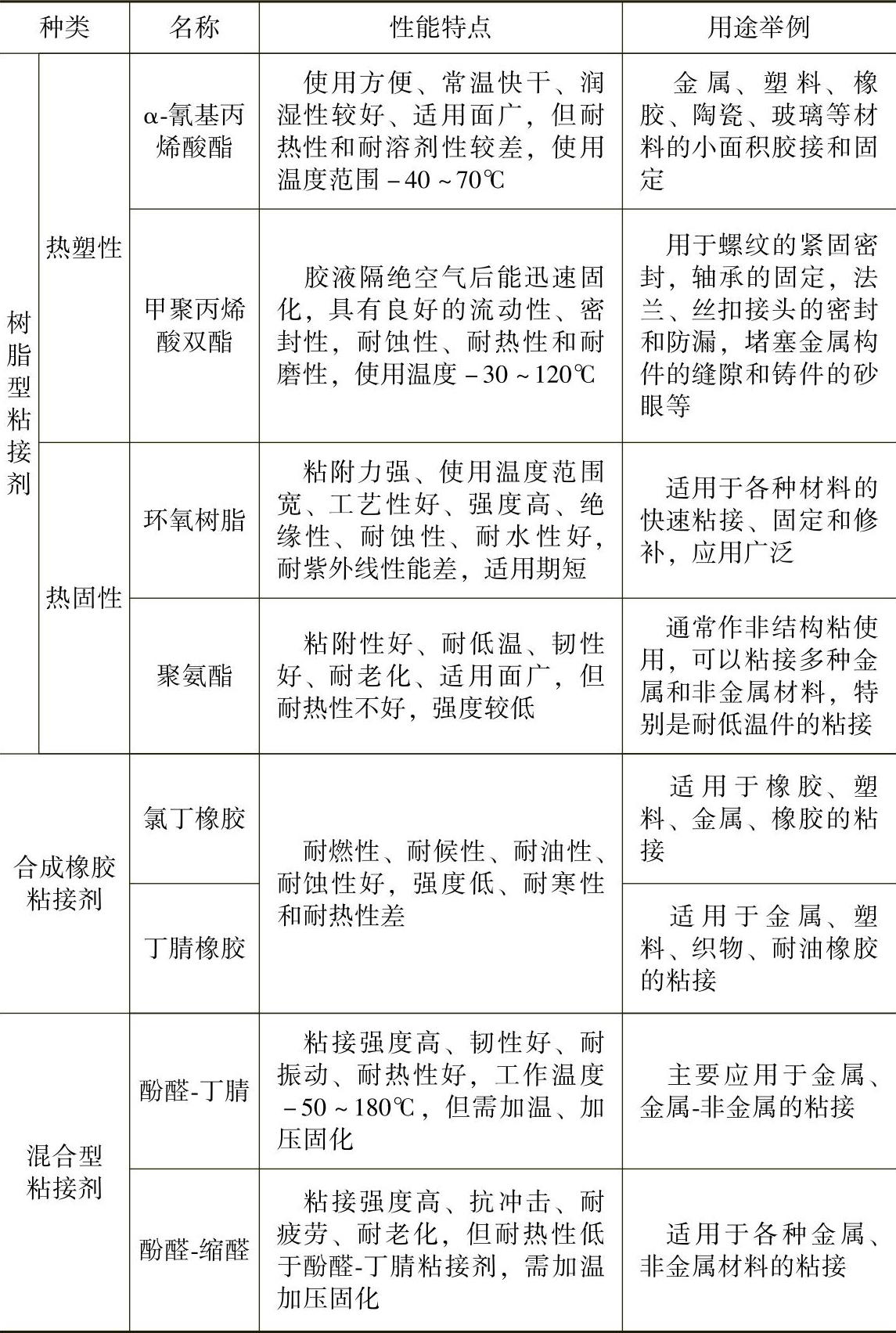

农机粘补常用有机粘接剂的类型见表6-5。常用的无机粘接剂为磷酸一氧化铜。

1.环氧树脂粘接剂

环氧树脂粘接剂具有优良的粘接性能,良好的耐水性、耐油性、耐溶剂性和耐酸、碱、与腐蚀性,收缩性小。它能粘接各种金属材料(如钢、铜、铁、铝等)及非金属材料(如陶瓷、玻璃、混凝土、木材、热固性塑料等),有“万能胶”之称。它可在常温下固化,施工简单,使用方便。因此,环氧树脂粘接剂是农机粘补中应用最广泛的粘接剂类型之一。常用于修补铸造壳体类零件的裂纹、穿孔等。环氧树脂粘接剂,可以自行配制,也可选用成品胶。

1)环氧树脂。环氧树脂品种很多,应用最多的是双酚A型环氧树脂。

2)固化剂。固化剂的作用,是与热塑性的线型结构的环氧树脂进行交联反应,生成网状结构,成为不溶解和不熔融的固体。常用的固化剂有胺类、咪唑类、酸酐类和高聚物类等。为了改进固化剂的性能,还要在原有基础上制成改性的固化剂。

表6-5 农机粘补常用有机粘接剂的类型

3)增塑剂。增塑剂的作用是增加胶的韧性,提高粘接接头的抗冲击和抗剥离能力,降低固化时的收缩率。增塑剂又叫非活性增韧剂,它只是机械混合在环氧树脂中,与树脂不起化学反应。使用过量会严重降低胶层的其他性能,一般用量为环氧树脂的10%~20%。

4)稀释剂。稀释剂分非活性与活性稀释剂两类。前者只起溶解环氧树脂作用,不参与固化反应,因此,涂胶后须经晾置,使其充分挥发后再进行粘接。常用的有丙酮、甲乙酮、甲苯、二甲苯、正丁醇等,一般用量为5%~15%。活性稀释剂在环氧树脂固化时能与固化剂起反应,因此固化剂用量要考虑此部分对固化剂的消耗量。

5)填料。填料可以改善胶的性能,可分别提高胶的强度、硬度、耐热性、耐磨性和润滑性,还可增加胶的粘度,降低热膨胀系数和收缩率,降低成本等。凡不含结晶水,与粘接剂不起化学反应的中性物质都可作填料。填料要求干燥,颗粒细(200目以上)、均匀。填料的施用要适量,应保证每一颗粒都能粘附粘接剂并最大限度地改善胶的粘接性能。一般轻质填料可为树脂量的10%~30%,比重较大的金属粉用量可达100%~300%。(https://www.daowen.com)

6)促进剂。促进剂能加速固化的反应速度或降低固化温度。应根据固化剂的品种来选择,用量一般为环氧树脂重量的1%~3%。

7)表面处理剂。表面处理剂能提高环氧树脂的粘接力,可提高粘接强度20%~30%,还可改善耐水和耐老化性能。使用方法为:可涂于被粘物表面或加入胶中,一般用量为1%~2%。

2.酚醛树脂粘接剂

由于环氧树脂不耐高温,在较高温度下工作的零件需采用酚醛树脂胶。

多数酚醛树脂是由苯酚和甲醛在碱性介质中缩聚制得。单纯的酚醛树脂性脆,作粘接剂时常需用热塑性树脂、合成橡胶等高分子化合物进行改性。农机粘补中常用的酚醛-缩醛和酚醛-丁腈型粘接剂,就是用聚乙烯醇缩醛和丁腈改性的。这两类胶耐热性可达200~250℃。粘接强度,特别是抗冲击和耐疲劳强度较高,耐水性和耐老化性能也很好。适用于摩擦材料的粘接。但该胶固化条件较苛刻,需进行加压、加温。

3.厌氧性粘接剂

厌氧性粘接剂,是由可聚合的单体丙烯酸脂、引发剂、促进剂和其他附加成分调配成的单液型粘接剂。贮存时该胶置于空气中,大量氧气能阻止单体的聚合,不会固化。在使用时,胶液夹在两粘接面间,排除了氧气,单体在引发剂作用下自行聚合固化,起到粘接和密封的作用。为了提高胶的固化速度和改善对某些难于粘着的惰性表面的粘接性能,可先向涂胶面涂上固化促进剂,然后再涂胶。

4.无机粘接剂

无机粘接剂主要有硅酸盐和磷酸盐两种类型,在机械维修中广泛使用的是磷酸一氧化铜无机粘接剂。无机粘接剂的特点是能承受较高的温度(600~850℃),粘附性好,抗压强度达90MPa,套接抗拉强度达50~80MPa,平面粘接抗拉强度为30~80MPa,制造工艺简单,成本低,但性脆,耐酸、碱性能差。在机械维修中广泛用来粘修金属零件的破裂损坏,如粘补缸盖气门裂纹,具有良好的效果。

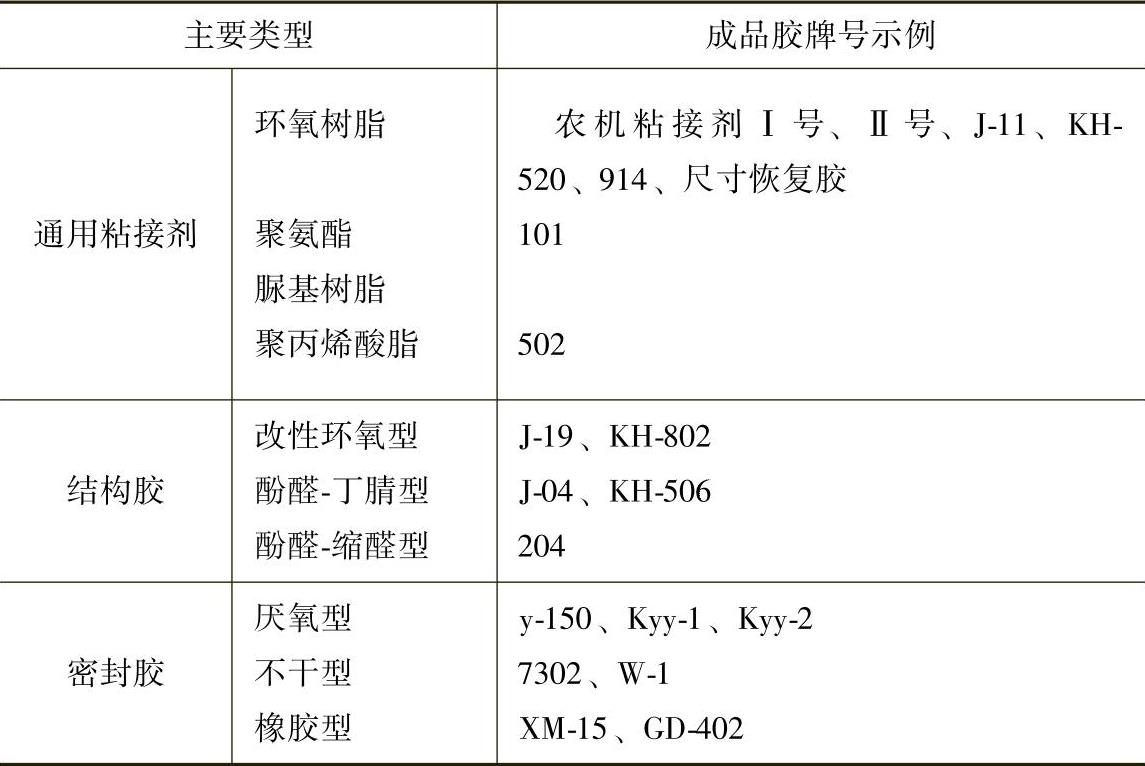

农机常用合成粘接剂的种类、性能与用途见表6-6。

表6-6 常用合成粘接剂的种类、性能与用途