6.2.1 工艺流程

(1)清洗和检查 将待修复零件用棉纱擦拭或用柴油、汽油清洗干净,确定粘补方案。

(2)选用粘接剂 粘接剂的品种繁多,国内成熟的粘接剂品种达200多种。根据下述的因素选择合适的粘接剂:

1)考虑被粘接材料的类型。

2)考虑被粘接部位的受力情况、工作温度和所接触的介质情况(如油、水、酸、碱等)。

3)允许的粘接工艺条件。对于加热困难的大型部件或受热易变形的部件应选用常温固化环氧型胶;要求加温加压固化的酚醛型胶,在抢修时宜选用快速固化胶。

4)粘接剂的毒性要小、价格要便宜。

(3)设计粘接接头 根据粘接部位的受力情况和使用要求,进行粘接接头设计。其要点是:

1)尽量扩大粘接面积,以增加接头承载能力。

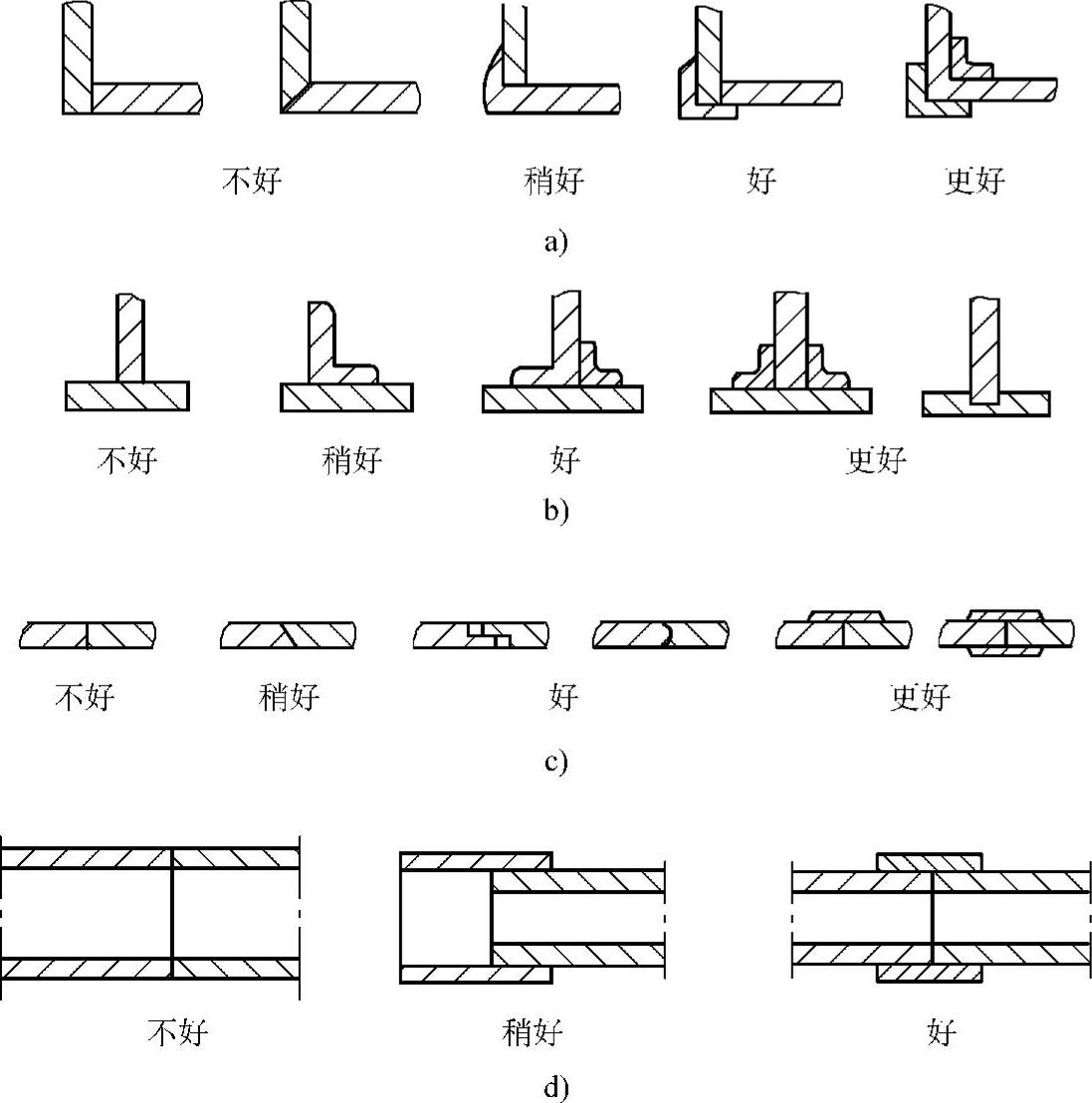

2)尽量使接头承受剪切和拉伸载荷,避免承受剥离力、不均匀扯离力和弯曲力(见图6-1),而且应使载荷尽可能均匀分布在最大粘接面上。

3)受力较大的接头,可采用铆接、螺栓连接、焊接、机械加固、贴附布层与粘接结合的复合连接方式。

4)接头设计应考虑加工方便、成本低、表面平滑美观。

(4)粘接面准备

1)机械处理

① 除油、除锈、喷砂。

② 对于裂纹部位,要在裂纹末端钻出ϕ2~4mm的止裂孔,并沿裂纹开V形坡口,坡口深度为工件厚度的1/2~1/3。对于破孔部位要进行机械修整。

③ 对于需要机械加固的接头,根据接头设计要求,制作加固件。

2)除油处理。根据粘接件的不同情况,采用下述不同的除油方法:

① 对于一般要求不高的粘接表面,用脱脂棉蘸丙酮或苯等有机溶剂清洗,清洗面积应大于待涂面积。

②对于长期浸油工作的零件,尤其铸铁件,允许高温处理时,可加温至200~250℃,除油2h,再用有机溶剂清洗。

③对于要求较高的零件,按前表配方要求进行化学除油,之后用水冲净干燥。除油合格的表面,水滴在其上应能迅速浸润形成一薄层连续的水膜。

图6-1 基本接头形式示例(https://www.daowen.com)

a)角接接头 b)T形接头 c)对接接头 d)管接接头

3)化学处理。对于粘接强度要求高的重要零件如轴瓦、活塞等,需进行化学处理(方法同前),以得到良好的粘附表面。化学处理后,应随之用水反复冲洗和烘干,保存在干燥清洁的场所,并尽快涂胶。

(5)调胶

1)对于单组分的成品粘接剂(如J—19、J—04胶),不须调制即可直接使用。含有溶剂和重质填料胶,使用前应搅拌均匀。如粘度过大,可加溶剂稀释。

2)对于多组分的成品粘接剂(如农机Ⅰ、Ⅱ号胶),按规定的配对称量或挤出定量包装的各组分,置于干净的调胶盘内充分搅拌均匀。这类胶一般适用期短,应随配随用,每次配胶不宜太多,并及时涂胶。

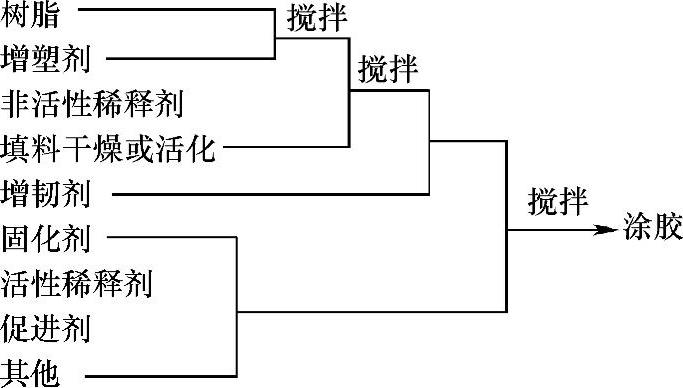

3)对于自行配制的粘接剂,除将各组分按规定配比称量外,还应按一定的顺序调制,如图6-2所示。调制时搅拌要均匀,并避免混入空气,造成气泡。

图6-2 自制粘接剂调制顺序

(6)涂胶

1)涂胶方式。根据粘接剂的稀稠状态和涂胶面的大小及形状,采用下述相应的方法涂覆:

① 对于低粘度的粘接剂,用于形状复杂大面积的粘接件时,可用毛刷或扁毛笔刷涂。

② 对于粘稠的糊状粘接剂,用于破裂、砂眼缺陷修复时,可用刮板或自制涂抹工具刮抹。

③ 对于固体的胶棒和胶膜,通常采用热溶法将工件加热至规定温度进行涂抹或贴合。

2)涂胶工艺要点

① 胶层要均匀,完全浸润粘接面,不得有缺胶和气孔。

② 对于粘合接头的胶层厚度控制在0.05~0.15mm。

③ 对于含有溶剂的粘接剂,应分几次涂胶。每次涂胶后需经充分晾置,以使溶剂挥发。对于常温固化胶,应在胶初凝前结束操作。

④ 对于要求预温的粘接剂,涂胶前按规定温度加热,然后涂胶。

(7)固化 粘接件涂胶后,按粘接剂要求的温度、时间和压力进行固化。对于需高温加热固化的工件,在室温预固化1h,再在电热干燥箱内缓慢加热,以免接头产生过大内应力。对于一般工件,可用红外线灯、电炉或电阻加热器、电阻丝等方法加热固化。但忌用明火直接烘烤胶层。

(8)清理及加工 在胶未完全固化前,将粘接件表面残留多余的粘接剂用蘸有溶剂的脱脂棉拭除。胶层固化后,根据粘接要求,对胶层进行机械加工。用量不宜太大,锉削加工方向由胶层中间往两边,以防引起胶层剥离。

(9)质量检验 检查粘接面的质量情况,胶层应固化完全,无气孔和缺胶剥离现象,裸露的胶层,应光滑平整。对于环氧树脂胶,用丙酮或苯滴在胶面上浸泡2min,如不粘手表明固化完全。用小锤敲击粘接接头,其声响应清晰宏亮,如低沉嘶哑,表示未粘牢、有泡或缺胶。

对于密封性粘接件(如缸盖、机体等)应进行密封试验。对于恢复尺寸的粘接件,要进行尺寸的检验。