2.4.3 修复实例:气门的等离子弧堆焊

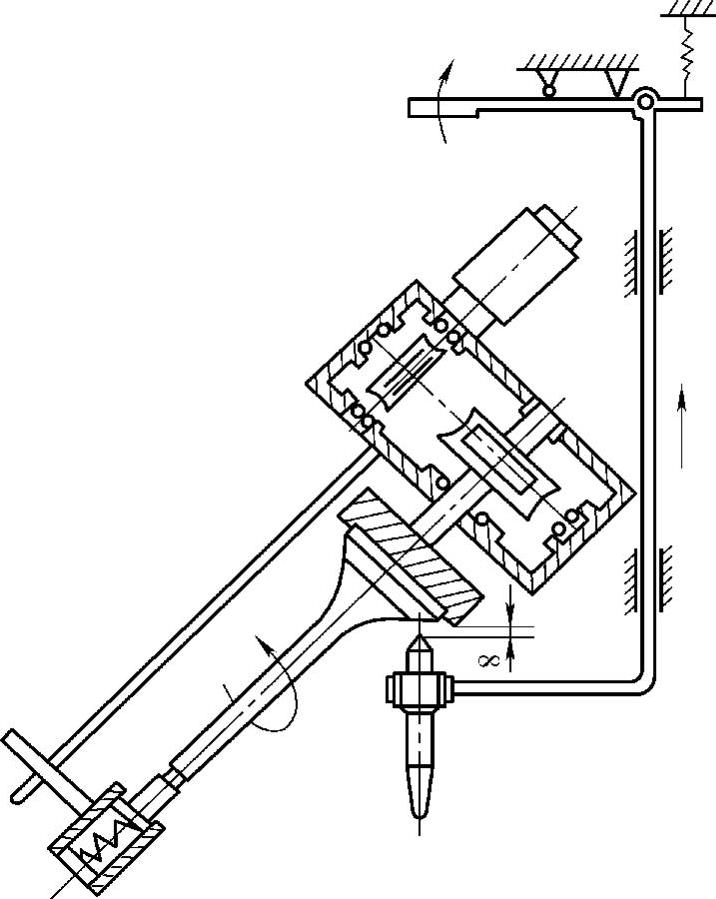

(1)等离子弧堆焊气门设备

1)电源 陡降特性的直流电源;工作电流(30~110A范围)调节灵敏;空载电压70V;工作电压20~22V。

2)堆焊枪 要求用柔性弧的堆焊枪。

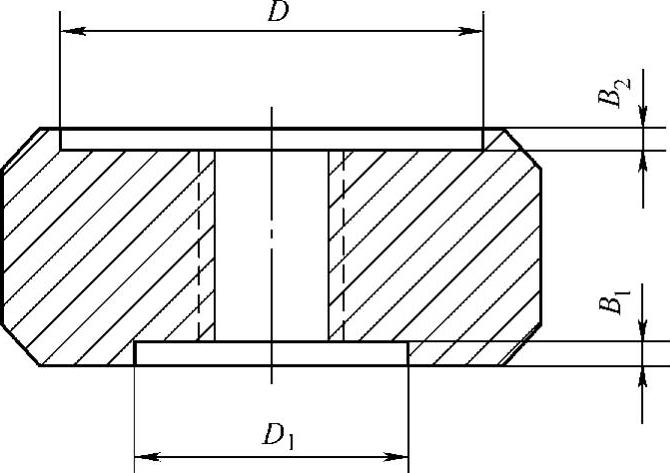

3)胎具 如图2-12所示胎具的作用主要是:①夹持气门并带动气门以一定转速旋转;②在转动中始终保持气门堆焊的正确位置;③有散热作用。用纯铜制造气门堆焊胎具尺寸根据气门来确定,如图2-13所示。

4)送粉器。采用送粉均匀可靠的刮板送粉器。

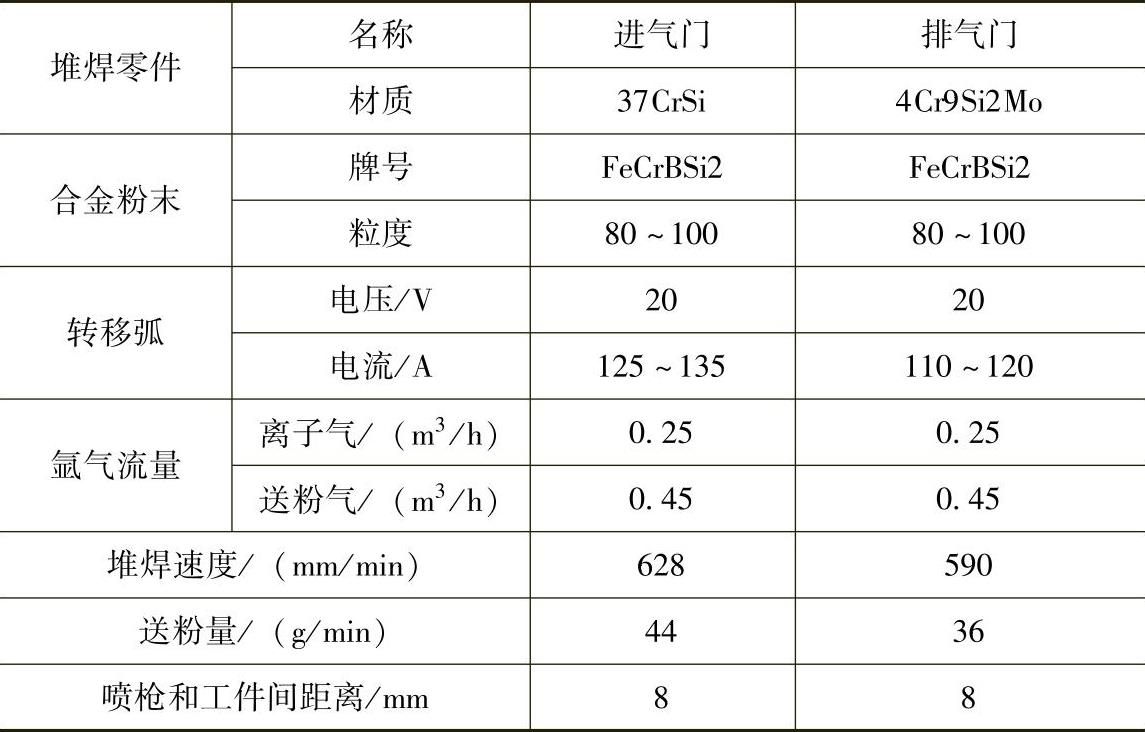

(2)堆焊材料 堆焊材料必须具有良好的耐磨性、耐腐蚀性、耐高温和抗冲击性。此外还要有很好的堆焊工艺性能。根据气门的工作条件选用铁基合金粉末为堆焊材料。

(3)堆焊工艺过程

图2-12 在转胎上焊枪与气门的相对位置

图2-13 气门堆焊胎具

D—气门头直径 D1—转胎接盘直径 B1—转胎接盘厚度 B2—气门头厚度

1)对气门进行外观检查。检查锈蚀程度、磨损程度和各部尺寸等。无严重锈蚀,气门头部厚度不小于0.4mm,ϕ12mm杆部尺寸不少于ϕ11.82mm,ϕ12mm杆部与头部摆差在0.3mm范围内的气门,可直接转下道工序。

2)粗抛光,堆焊环带和底平面用80~100目砂布清除积碳和锈蚀。

3)把气门装于对应的转胎上。

4)检查水、电、粉的供给量是否可靠,粉量是否适当,送粉是否均匀。

5)按照图2-12所示的相对位置把枪对正气门的施焊处。

6)按表2-15调好堆焊参数。(https://www.daowen.com)

表2-15 堆焊参数

7)引小弧、引大弧、给粉,开始堆焊。

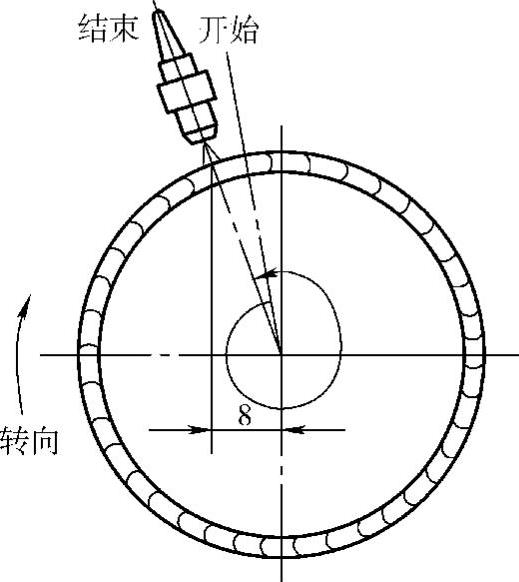

8)气门旋转360°时,连续衰减大弧,停粉、停气、堆焊完成。正确的焊道如图2-14所示。

(4)堆焊后检查及加工

1)焊道应光滑平整,无气孔和夹渣等。

2)焊道不应有裂纹和明显的弧坑,不应有过烧和咬边等现象。

3)焊道要有足够的加工余量,保证ϕ47.5mm、ϕ52.5mm处厚度应在(2.5±0.5)mm范围内。

4)粗磨斜面及外圆,要达到如下要求:

① ϕ12mm杆部与头部摆差小于0.3mm。

② 表面粗糙度值Ra<3.2μm。

③ ϕ47.5mm和ϕ52.5mm处厚度应为(2.5±0.5)mm。

④ ϕ47.5mm和ϕ52.5mm处尺寸允许为ϕ47+0.1+0.6mm和ϕ52+0.1+0.6mm。

(5)精磨要求

1)ϕ47mm与ϕ52mm处厚度在1.8~2.1mm范围内。

2)其余各部尺寸要符合图样要求。

3)精磨后表面不得有气孔、裂纹等缺陷。

(6)精抛光。

(7)最后检查质量,包装入库。

图2-14 正确的堆焊焊道