2.4.2 等离子弧堆焊工艺规范

等离子弧堆焊工艺规范主要包括电流强度、电弧电压、工作气流量、送粉气流量、保护气流量、钨极缩入长度、堆焊速度、电流衰减、枪体摆动速度和摆动频率及枪体相对工件位置等。

(1)电流强度 焊接电流是根据板厚或熔透要求来选定。转移弧电流小,母材不易熔化,堆焊层结合不牢,同时会出现电弧不稳定现象。电流过大,母材金属熔化过多,堆焊层冲淡率增大,合金粉没能充分利用。非转移弧电流过大时,粉末在枪内早期熔化,形成熔滴,堵塞粉孔,破坏堆焊量。因此,在喷嘴结构确定后,为了获得稳定的小孔焊接过程,焊接电流只能在某一个合适的范围内选择,而且这个范围与等离子气的流量有关。

(2)工作气流量 工作气流量太大时,会使弧变“刚”,熔深和冲淡率都增加,工件表面会出现明显的弧坑。工作气太小时,弧太“软”不稳定。工作气流量一般取0.25~0.6m3/h。小孔型焊接保护气体流量一般在15~30L/min范围内。

(3)堆焊速度 堆焊速度应根据等离子气流量及堆焊电流来选择。其他条件一定时,如果堆焊速度增大,堆焊热输入减小,小孔直径随之减小,直至消失,失去小孔效应。如果堆焊速度太低,母材过热,小孔扩大,熔池金属容易坠落,甚至造成焊缝凹陷、熔池泄漏现象。因此,焊接速度、离子气流量及焊接电流等这三个工艺参数应相互匹配。

(4)送粉气流量 送粉气流量一般取工作气的1~2倍,太大会使弧畸变,太小送粉不力。粉量增加,堆焊层厚度增加,冲淡率降低,焊层硬度增高(接近合金粉的硬度)。当电流一定时,送粉量过高,粉末熔化不好,熔敷率下降。

(5)枪体与工件距离 钨极缩入枪体内的长度影响等离子弧的压缩性和稳定性。一般内缩尺寸大约等于喷嘴压缩孔道直径,常用4mm左右。

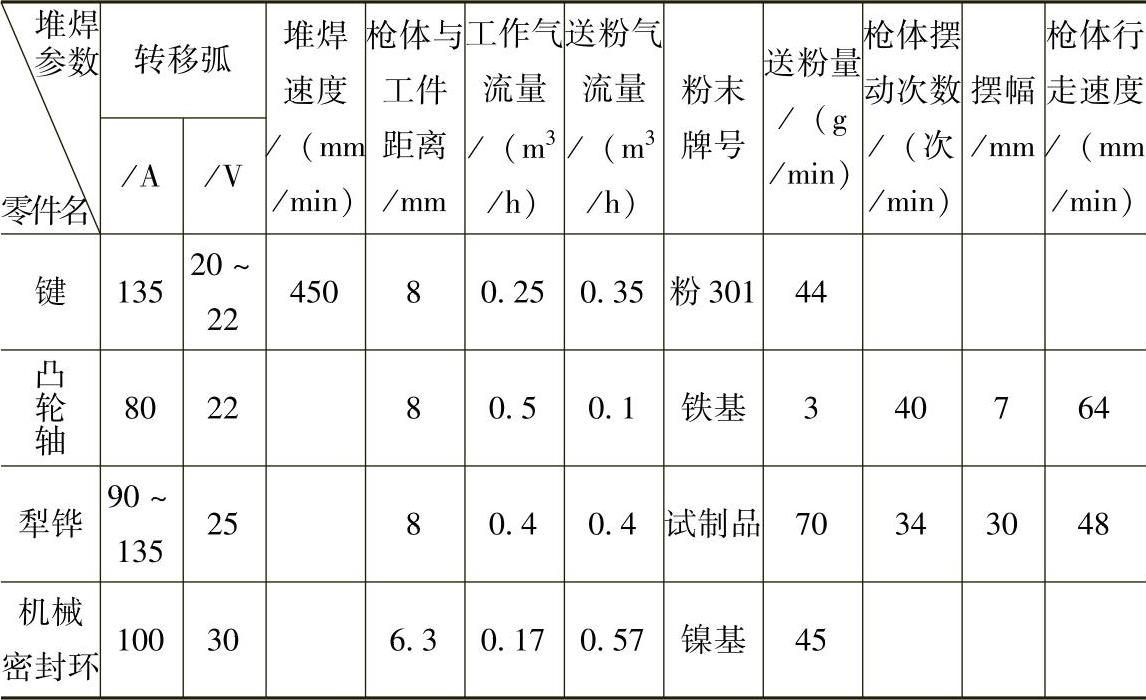

(6)堆焊规范与焊层性能 堆焊规范与焊层性能见表2-13。

表2-13 堆焊规范与焊层性能

(7)几种零件的等离子弧堆焊参数 堆焊宽焊道时,焊枪需摆动。摆动速度和堆焊速度配合得当,可获得比较平整的堆焊层。(https://www.daowen.com)

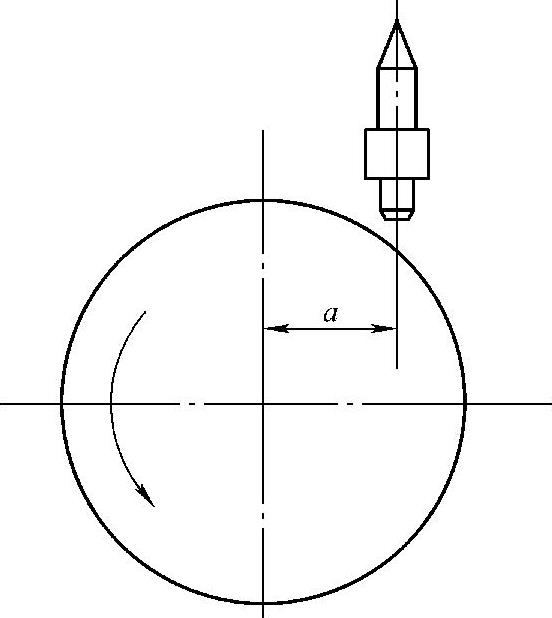

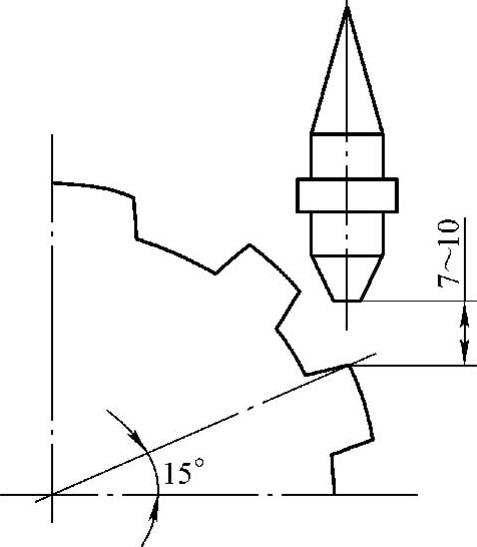

堆焊不同外形的零件时,焊枪的位置也不同,堆焊圆柱面时,以图2-10所示位置较好,其中a=5~10mm;堆焊花键时,以图2-11所示位置为好。

图2-10 堆焊圆柱面时焊枪的最佳位置

图2-11 堆焊花键时焊枪的最佳位置

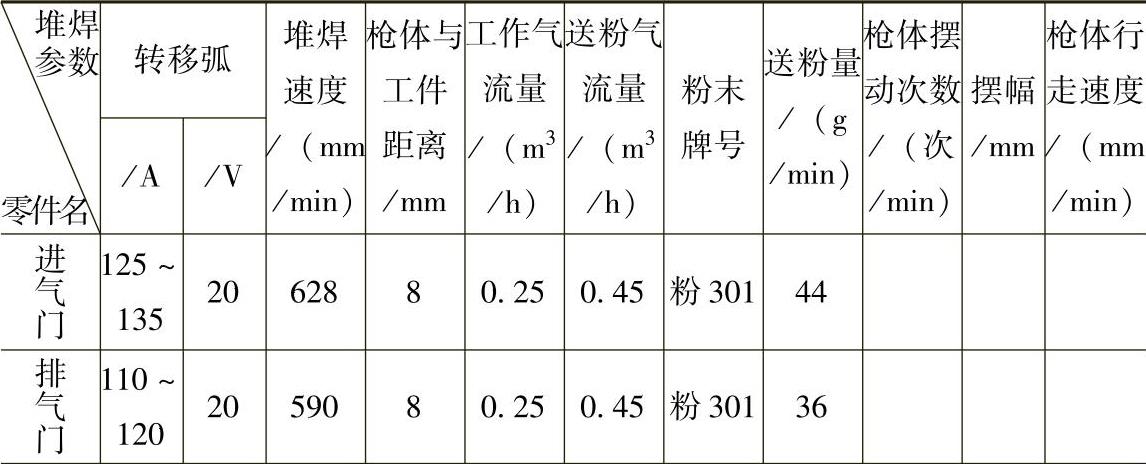

几种零件的等离子弧堆焊参数见表2-14。

表2-14 等离子弧堆焊参数

(续)