5.3.4 低温镀铁工艺

低温镀铁工艺分为3个阶段,即镀前准备、镀铁及镀后处理。

1.镀前准备

零件经清洗、装挂具、酸洗后,在浓度为30%的工业硫酸溶液中,以铅板作阴极,镀件作阳极,阴极面积与阳极面积之比为4~8∶1。常温下通以40~80A/min·m2的直流电,电压为6~12V,时间为30~120s,取出后立即用清水冲净,以防残留硫酸溶解钝化膜或带入镀槽,然后将零件放入镀槽、不通电,利用电解液中的盐酸将钝化膜溶解,通常称为浸渍,并预热零件,使零件温度与电解液温度一致。预热时间视零件的大小、形状而定,以确保亚铁离子在镀件纯洁表面上放电,生成结合良好的镀层。

2.镀铁

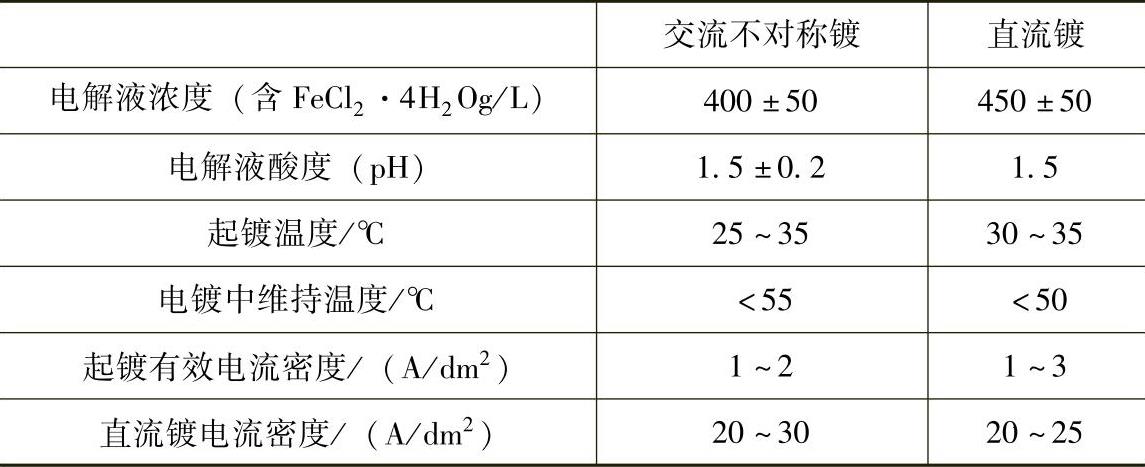

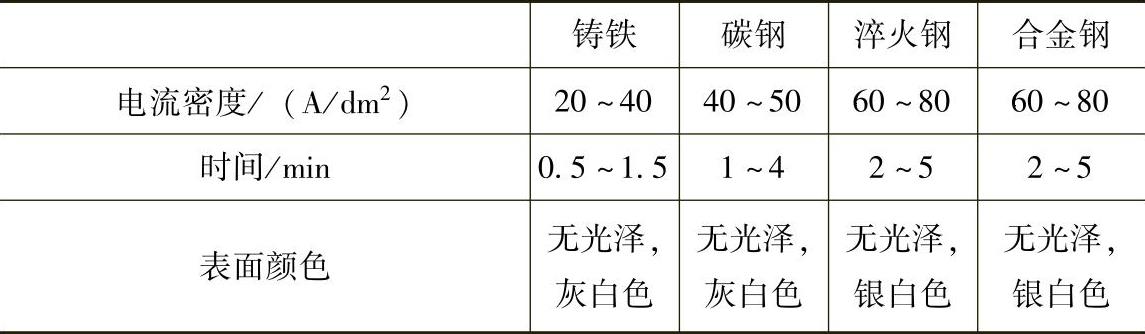

(1)常用电解规范 低温镀铁工艺参数见表5-11。起镀前阳极刻蚀规范见表5-12。

表5-11 低温镀铁工艺参数

表5-12 阳极刻蚀规范

在电解液中可根据情况加入适量的添加剂氯化锰MnCl2(0.25~2.5g/L),使镀层结合强度增加,表面光滑,镀层厚度可增加。

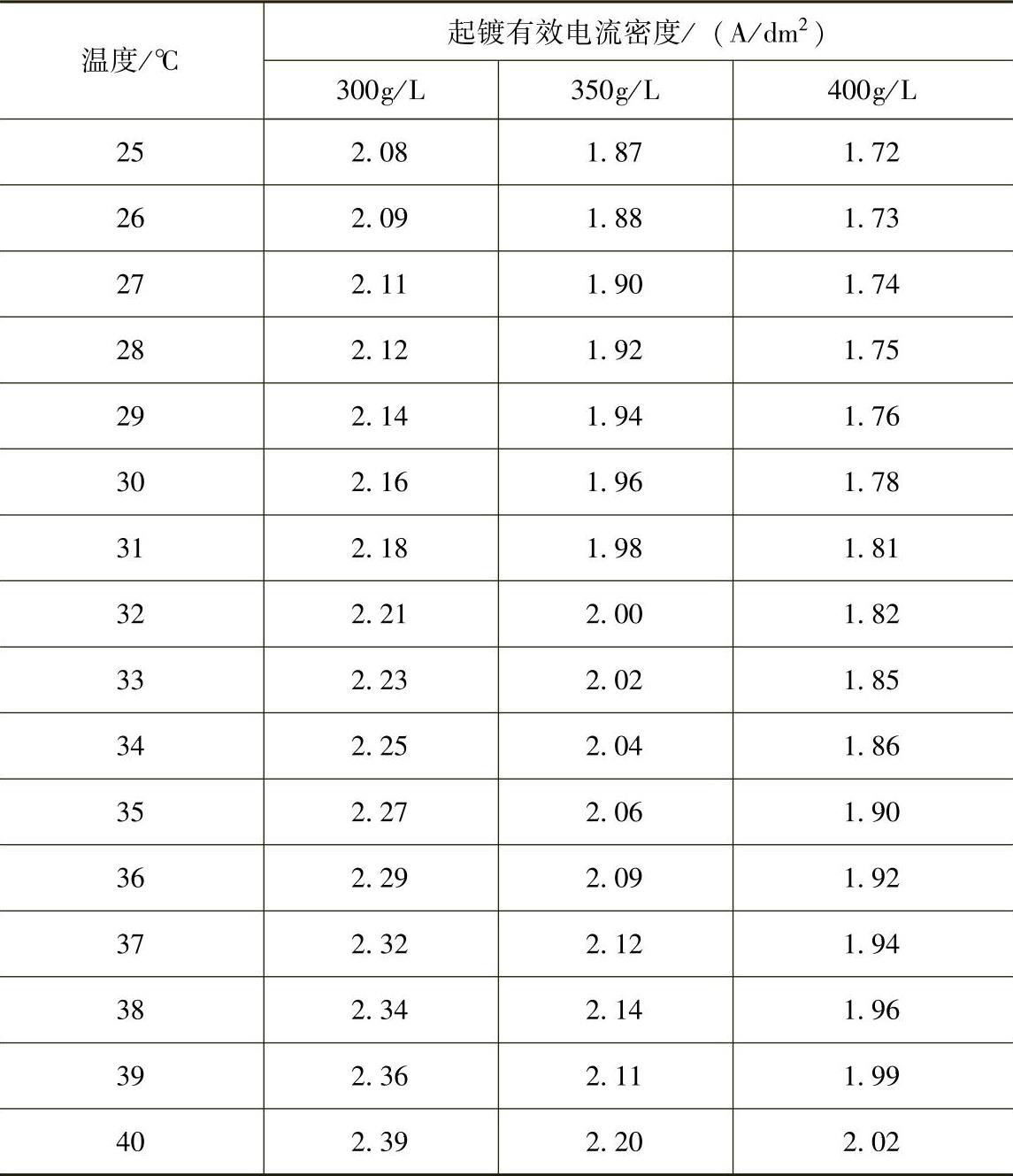

(2)不对称交流电起镀 根据电解液的浓度、温度,起镀时选用有效电流密度,见表5-13。一般逐渐降低负半波电流,使正负半波不对称比为1.3时,镀60~180s,以获得应力小、硬度低与基体结合牢固的底镀层。

表5-13 不同浓度、温度下的起镀有效电流密度

由于正半波大于负半波,沉积的铁总比溶解的多,故能在镀件上获得镀层。又由于交变电流的影响,这种铁镀层内应力很小,从而保证与基体金属有足够的结合强度。

(3)不对称交流电过渡镀 起镀后,均匀改变正负半波不对称比,在4~5min内使其从1.3改变为8,再镀5~10min,使应力与硬度均匀增加,防止由于应力剧增,造成镀层中间脱层。

(4)直流镀 过渡镀后,在不断电的情况下,把交流电转换成直流电。为了不产生冲击电流而影响结合强度,先把负半波电流降至零,把正半波电流也降低一些,然后再逐渐升高正半波电流,在3~5min内调整到要求的电流密度。镀出所要求的镀层厚度后,断电。(https://www.daowen.com)

在电镀过程中电压保持在6V以内,阳极工作面积为阴极的2~2.5倍。在起镀前可采用交流电对称处理代替阳极侵蚀。交流电对称处理的电流密度为正常镀时电流密度的1/2,时间一般为5min左右。

3.镀后处理

(1)碱钝化 镀后零件立即用清水冲洗干净,在浓度为10%~20%的苛性钠溶液中停留15~30min,取出用水冲洗干净。镀层表面生成一层很薄的碱性钝化膜,可防止生锈,保持光亮。

(2)热处理 去氢消除内应力,工艺与镀铬时热处理相同。

(3)机械加工 一般采用磨削达到零件的技术要求。

4.低温镀铁常见故障与排除

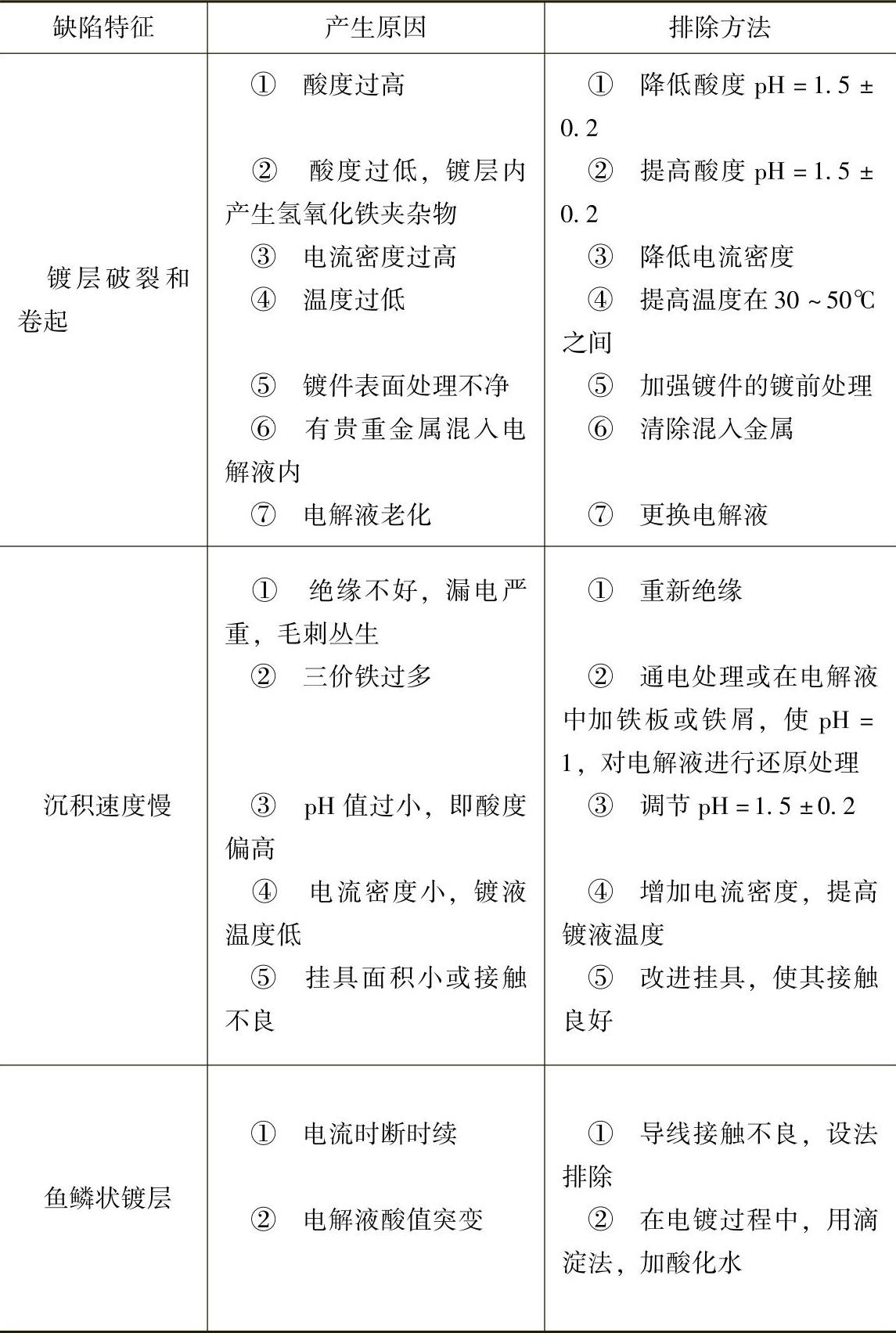

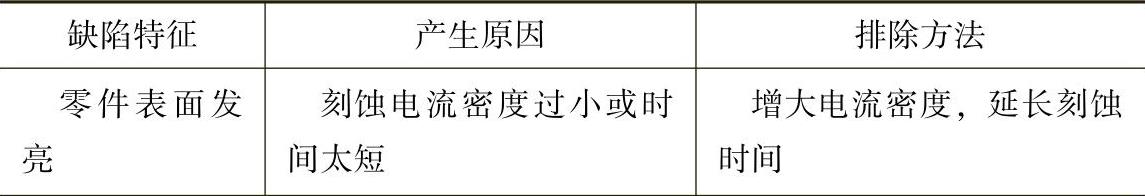

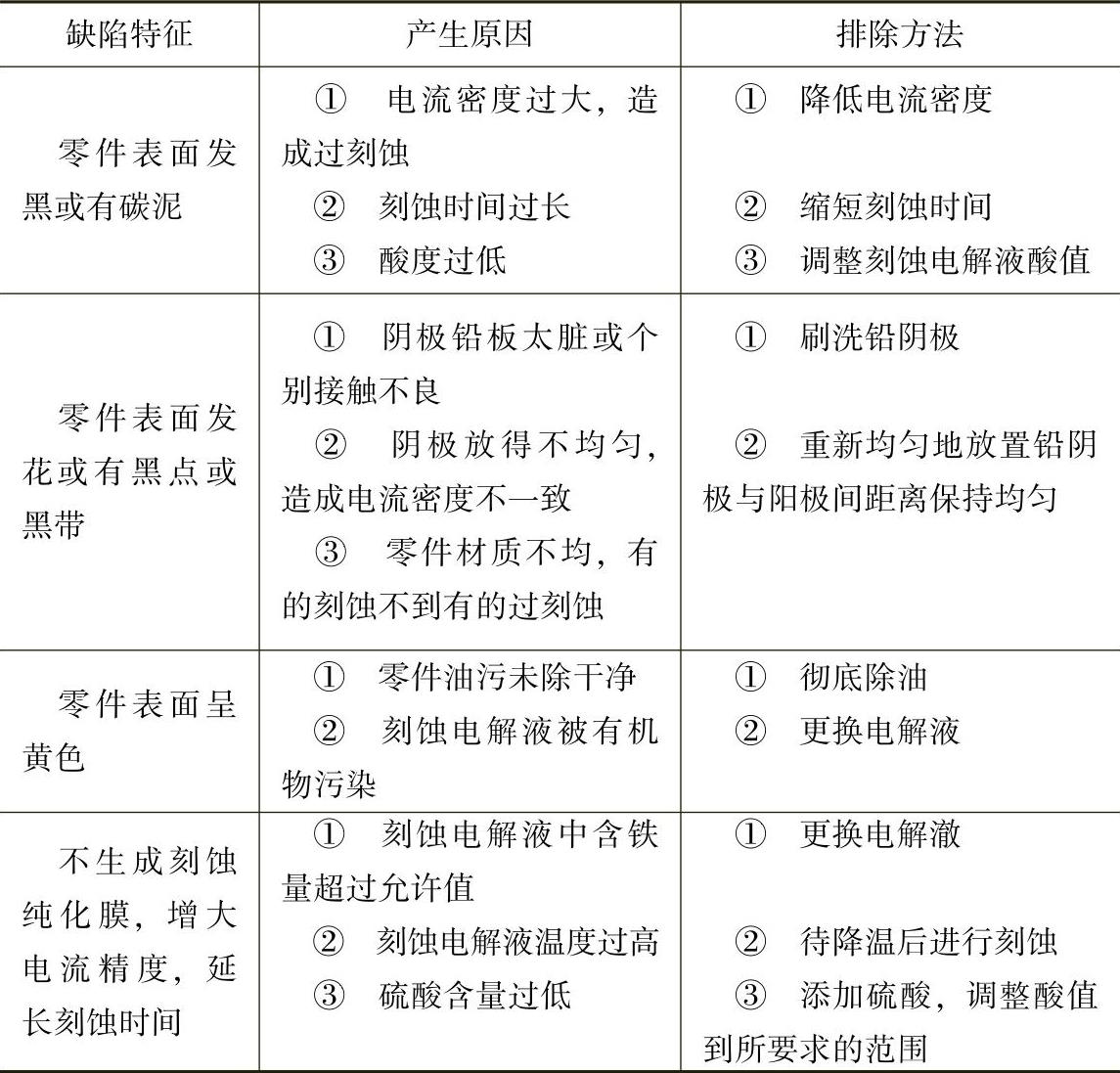

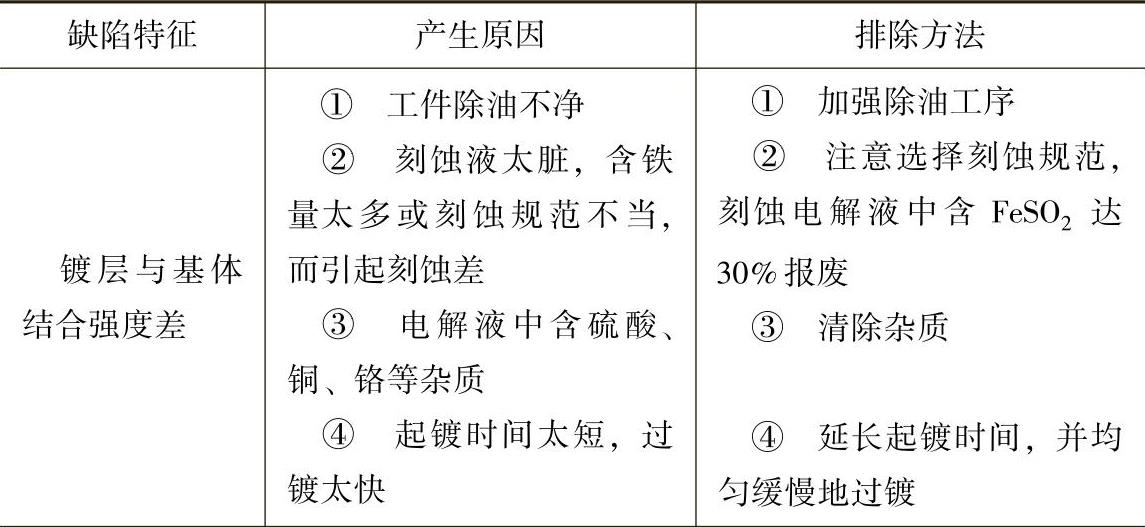

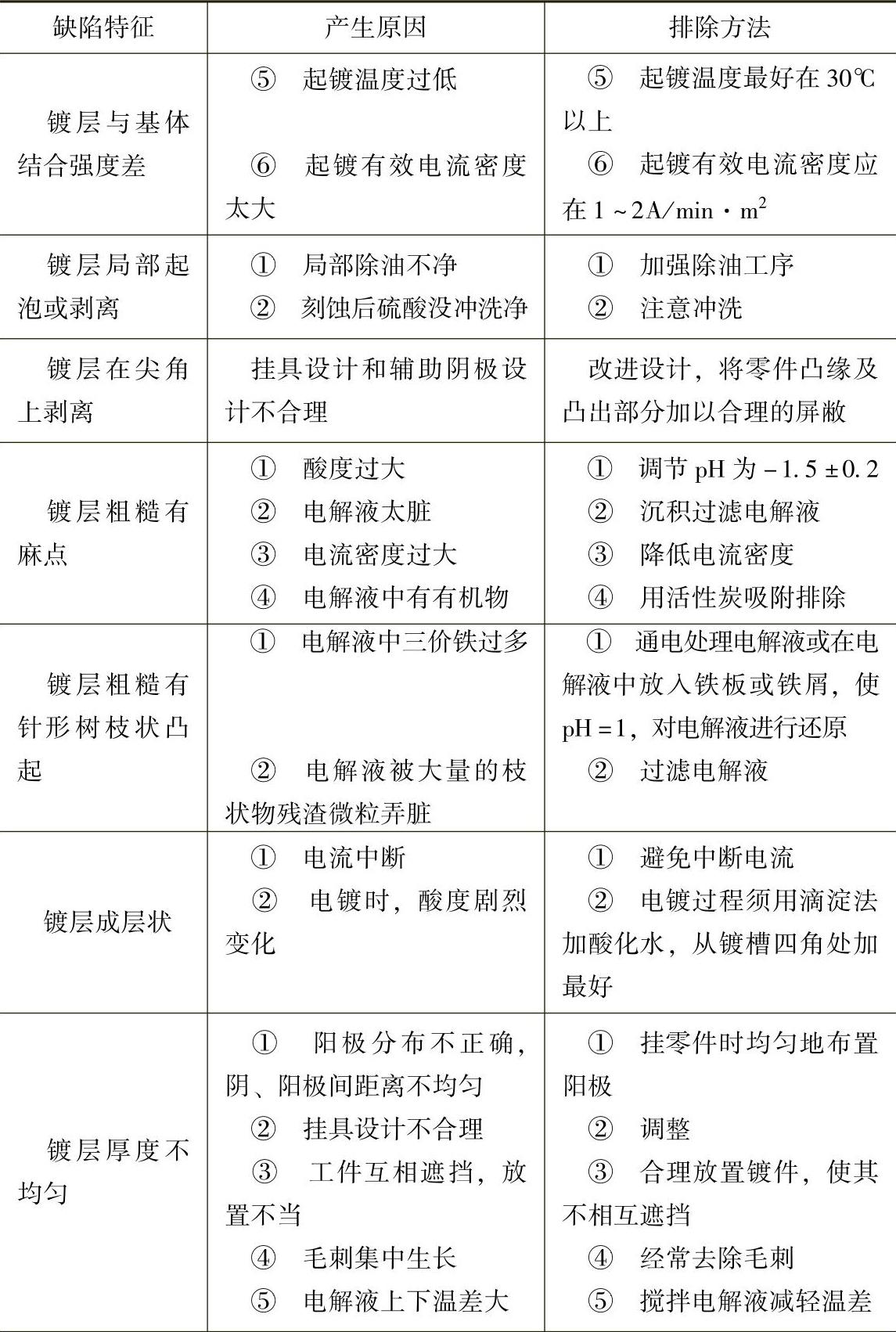

阳极刻蚀常见故障、产生原因及排除方法见表5-14。镀铁常见缺陷、产生原因及排除方法见表5-15。

表5-14 阳极刻蚀常见故障、产生原因及排除方法

(续)

表5-15 镀铁常见缺陷、产生原因及排除方法

(续)

(续)