6.1.3 粘接前准备

粘接前的准备包括两方面内容:一是粘接材料的准备,二是工件表面的准备。

1.粘接粉料的除油、干燥及配制

(1)除油 粘接粉和辅助材料最好用有机溶剂除油,有利于挥发。除油操作多次反复进行。但不能加热,以免发生危险。操作场所要有良好的通风设备。已经除油的粉料要密封保存。

(2)干燥 干燥处理的目的在于除去粉料中的水分。用溶剂清洗过的粉末,在空气中晾置一段时间,使大部分溶剂挥发掉,以防止在干燥加热时发生火灾。加热可用煤炉、电炉及红外线等方法,在有条件的情况下采用热空气或远红外线更好。

(3)配制粉料 配制粉料前,将干燥过的粉末进行筛选。尼龙粉粒度为160~180目,改性材料粒度300目。配制时,按比例称出粘料和辅助材料,混合调匀,粘度适当,密封保存。如果是液体粘覆材料也要按照程序配制。

2.金属表面制备

粘接强度在很大程度上决定于粘接剂与被粘物体之间结合力。为了获得较好强度,对表面的处理是十分重要的。

常用的表面处理方法,包括除油、除锈、工件表面粗糙化处理及工件预热等。

(1)除油

1)溶剂清洗。常用的溶剂有汽油、丙酮、信那水等。汽油用在工件油污严重,做为初清洗剂或表面要求不高的情况,适合大面积操作。小型件或精密件可采用丙酮等效果较好。

此法的缺点是对表面孔隙中的油脂不易除净。如果要彻底除油,则需要浸泡很长时间,并且要多次更换新的溶剂,造成浪费。

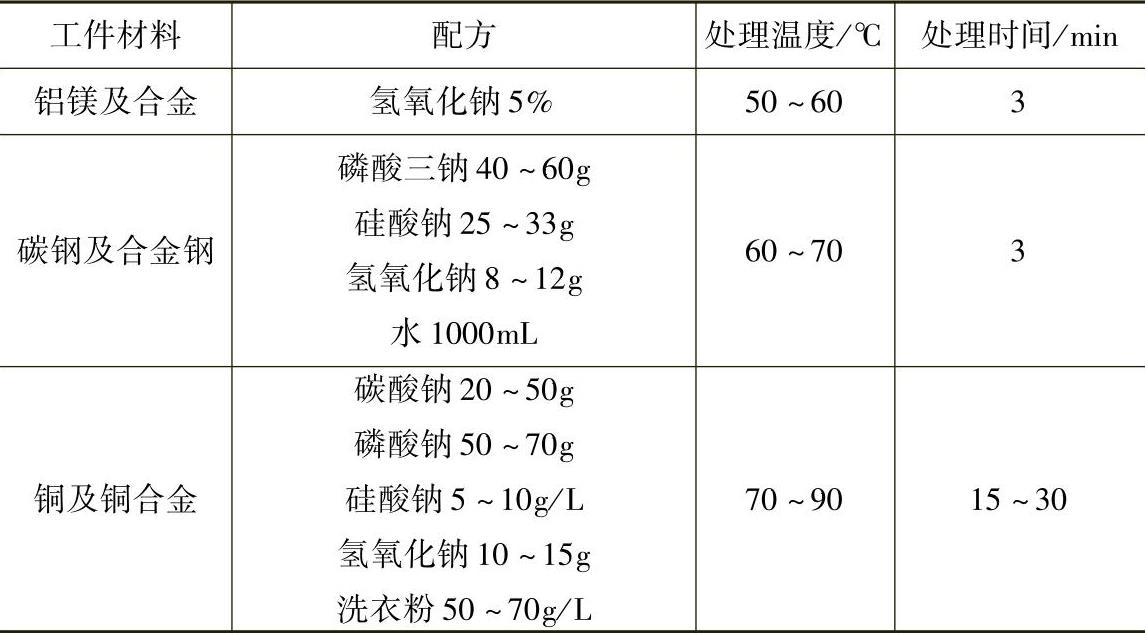

2)化学除油。适用于大部件,大批生产,成本低。一般用碱性溶液煮洗工件,使碱溶液与工件表面油脂发生皂化反应,达到除油目的。化学除油剂配方和工艺条件见表6-1。

表6-1 化学除油剂配方和工艺条件

3)电化学除油。电化学除油溶液和化学除油溶液相同。除油时,采用铅作极板。以工件本身做为电极,极板做另一电极。在除油槽中通入直流电,电流密度为10~15A/dm2,槽内溶液温度为70~90℃,通电时间以除净油为准。

钢铁件除油时,先用阴极除油6~7min,然后用阳极通电2~3min。铝、铜合金及巴氏合金工件适用阴极除油。电化除油效率高,质量较好。(https://www.daowen.com)

4)加热除油法。将工件加热到一定温度,使工件表面油汽化飞逸出去。一般工件加热到200℃,保持2~4h,可把油除净。加热效果良好,工艺简单。除了薄壁件或精密件外,其他金属工件不会发生热变形。加热除油的工件冷却后,再用有机溶剂刷洗,以便除去表面的油污痕迹。

5)除油效果的检验。采用水膜法,将水滴滴在除过油的工件表面上或将工件浸入清水中,然后取出工件观察,如果工件表面均匀地覆盖着一层水膜,证明除油效果良好。如果工件表面有水珠或局部表面不沾水,说明除油不彻底,则需重新处理。

(2)除锈 金属表面由于氧化作用,生成一层氧化层(锈皮),特别是钢铁材料更为普遍,直接影响粘接质量。

1)机械除锈法。通常用砂纸、钢丝刷、刮刀等简单工具;也可采用砂轮磨,车削等方法。有些小型零件,生产批量较大,可在滚筒中除锈。

2)喷砂法。喷砂除锈使用方便,适用于大型、复杂的组合件,效率高。尤其对几何形状复杂零件的死角部位,除锈效果更好,速度也快,但对精密件不适用。空气压力采用0.5~0.6MPa,砂粒直径为2~5mm。喷砂分干法和湿法两种,干法应用较多,湿法程序虽较为复杂,但可有效地防止砂尘飞扬,有利于操作者健康。

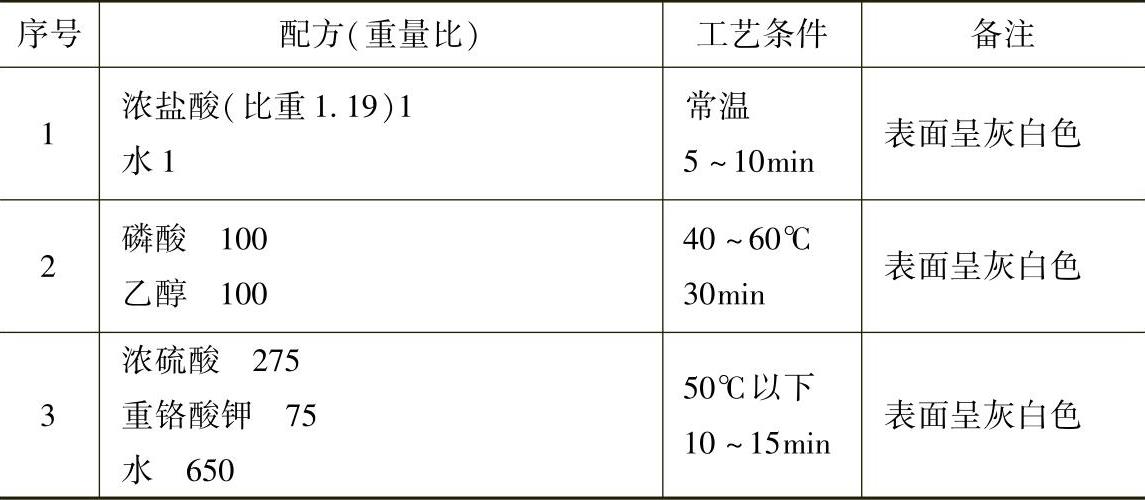

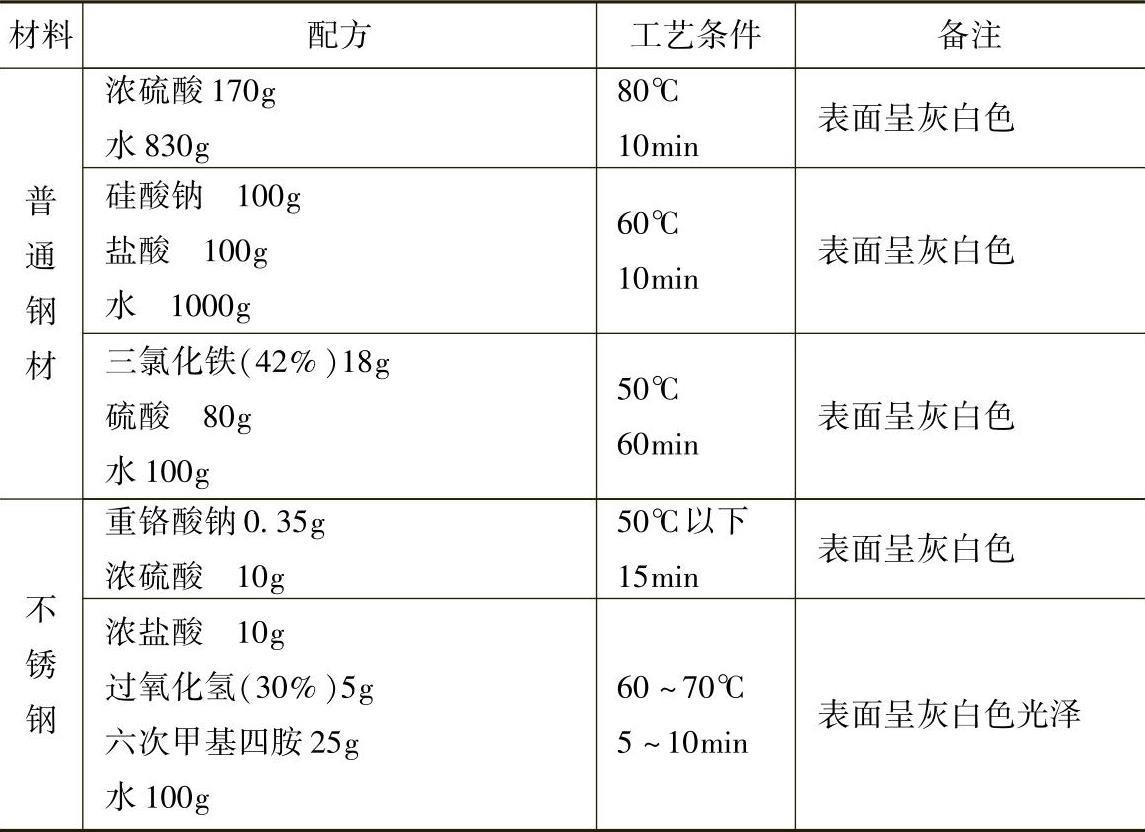

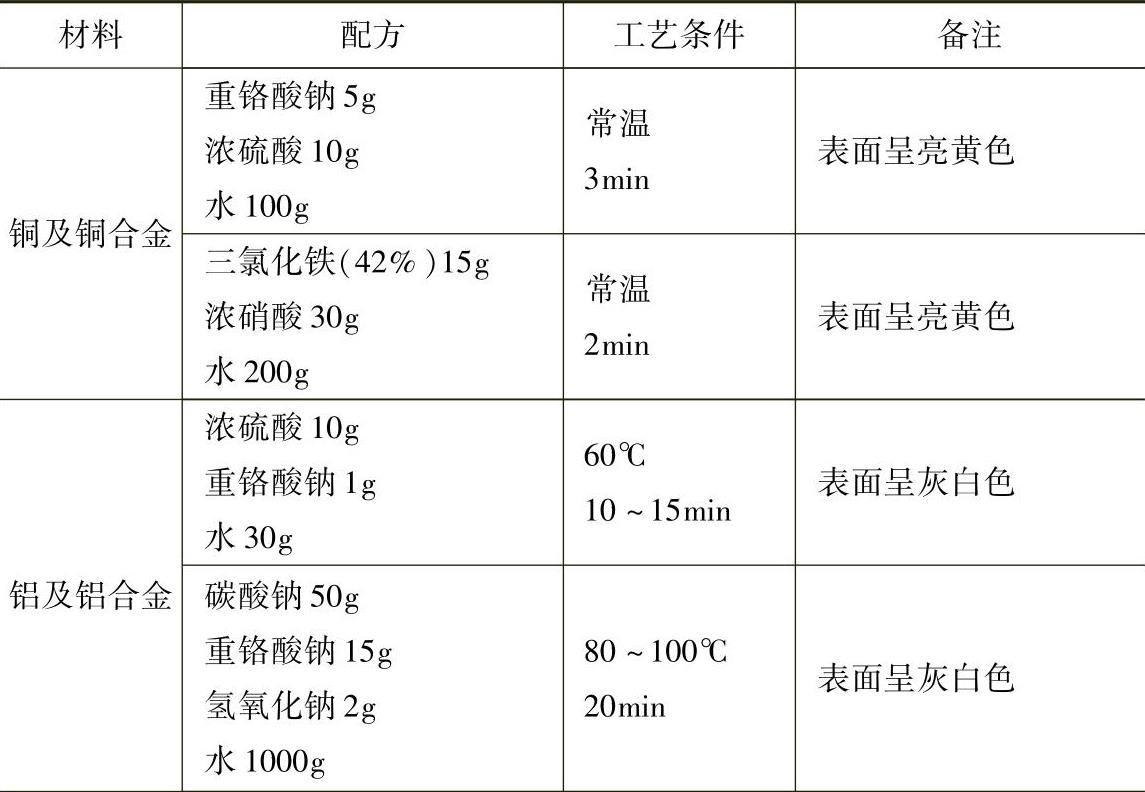

3)化学除锈法。化学处理金属表面,可获得除锈和工件表面粗糙的双重效果,常用材料的处理剂配方及工艺条件见表6-2~表6-4。

(3)工作表面粗糙化处理 工作表面粗糙化分两种,一种是微观的、肉眼观察不到的细小孔隙和沟槽。另外一种是

表6-2 铸铁件化学处理剂配方及工艺条件

表6-3 钢件及不锈钢处理剂配方及工艺条件

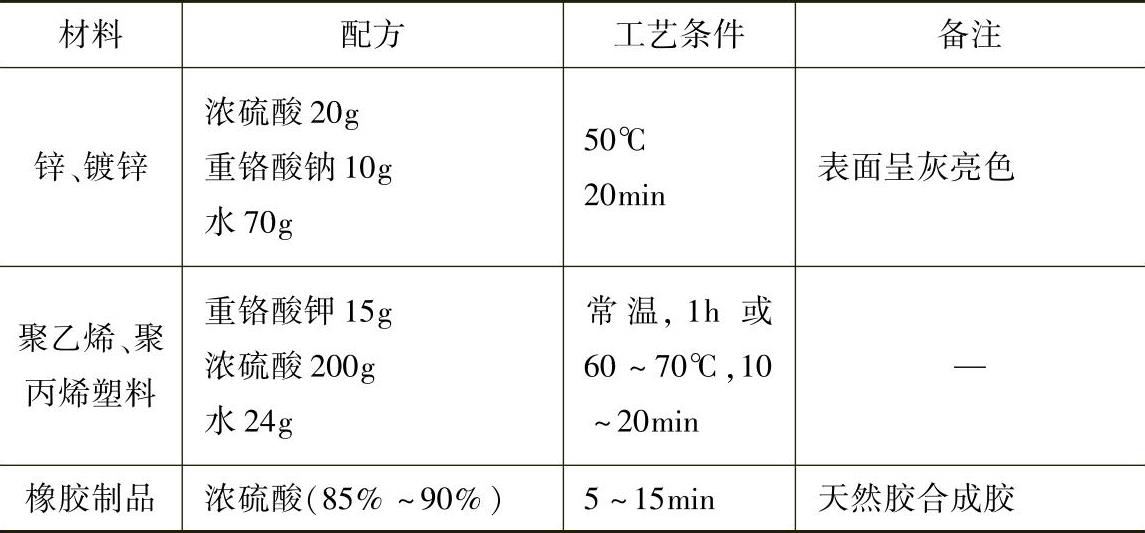

表6-4 钢、铝、锌和非金属材料处理剂配方及工艺条件

(续)

宏观的,眼睛能观察到的。工作表面达到微观粗糙化的方法是化学腐蚀和电化学腐蚀。宏观表面粗糙化,常采用粗车、皱皮螺纹,粗刨、滚花、喷砂、电拉毛等工艺。

电化学腐蚀法,其处理剂配方与化学处理剂配方相同。工件接电源阳极,用铅板做阴极,有时也可采用正、负极交替进行处理。