8.3.4 电火花表面强化技术

电火花表面强化工艺是通过电火花的放电作用把一种导电材料涂敷熔渗到另一种导电材料的表面,从而改变后者表面的性能。如把硬质合金材料涂到用碳素钢制成的各类刀具、量具及零件表面,可大幅提高其表面硬度(硬度可达70~74HRC)、增加耐磨性、耐腐蚀性,提高使用寿命1.2倍。因此,电火花表面强化技术可用于零件的表面强化和磨损部位的修补。

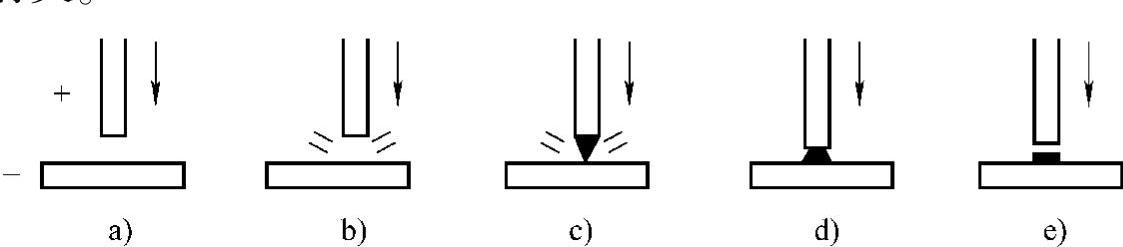

1.电火花表面强化原理

电火花表面强化原理如图8-5所示。它主要由脉冲发生器和振动器两部分组成。脉冲发生器是利用电容器的充电放电,把直流电转变为脉冲电流。电流和电能经过电阻逐渐充集储存在电容器上,电容器上的电压逐渐升高,当升高到足以使电极和工件之间的电极间隙火花放电击穿时,电容器上储存的绝大部分能量在电极间隙内瞬时放出,达到很高的电流密度,产生极高的温度(10000℃以上),足以使局部表面熔化或汽化。电容器上的电能瞬时放完后,工具电极和工件间立即恢复绝缘状态,这时又经过电阻重新充电,如此循环往复。

金属零件表面之所以能够强化,是由于在脉冲放电作用下,金属表面发生超高速淬火、渗氮、渗碳及电极材料的转移四个方面的物理化学变化。

电火花表面强化层的金相组织变化、强化层厚度、硬度及耐磨性、耐腐蚀性等均与电极材料、工件材料及强化条件有关。

图8-5 电火花表面强化原理

2.电火花加工的特点

电火花加工是通过浸在电介质液体中的工具电极和工件之间的火花放电,使工件达到所需尺寸的一种加工方法,具有如下特点:

1)加工过程是靠电热过程实现的,工具电极与工件并不直接接触,因此没有机械加工的切削力。(https://www.daowen.com)

2)被加工件只要导电,无论材质软或硬均能进行加工。

3)电火花加工多数是仿形加工,与电解加工比较,更易保证几何精度。

4)用油做工作液,不腐蚀机床。

5)缺点是加工效率受工具电极与工件接触面积的限制。接触面积大,加工效率高,接触面积小,加工效率低。此外,尺寸精度、表面粗糙度也影响加工效率,尺寸精度和表面质量要求越高,加工效率越低。所以对有些零件来说,加工效率很低。

3.电火花加工的用途

1)制造冲模、锻模和铸模。

2)加工小孔、窄缝、畸形孔,在硬质合金上加工螺纹孔。

3)在金属板上切割出零件。

4)磨削平面和外圆。

5)成形磨削。

6)农机修理中可做齿轮、键轴的修后加工。