4.1.5 修复实例:曲轴的喷涂修复

1.喷涂前技术检查

(1)清洗 将所有附件拆掉。用汽油或用80℃的浓度为10%的碱水,洗净曲轴外部油污,并将油道内及曲轴臂处的油污洗净。

(2)检查裂纹 轴颈表面不允许有环形裂纹,圆角、油孔、曲轴臂上不允许有任何方向的裂纹。若有裂纹要将裂纹用堆焊法消除后方予喷涂。

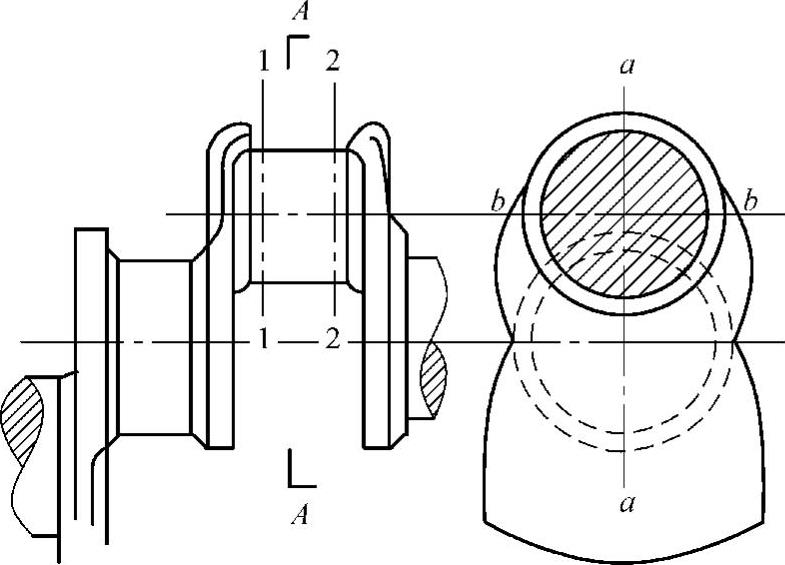

(3)曲轴磨损的检查 将曲轴放在平台的V形铁上,用千分尺测量连杆轴颈及主轴颈,如图4-5所示的1—1和2—2两个断面(这两断面距轴颈边缘10~12mm),a—a、b—b两方向的尺寸,并计算出圆度及圆柱度。轴颈的尺寸允许在消除圆柱度及圆度偏差后,小于标准尺寸的5%。

图4-5 曲轴磨损的检查

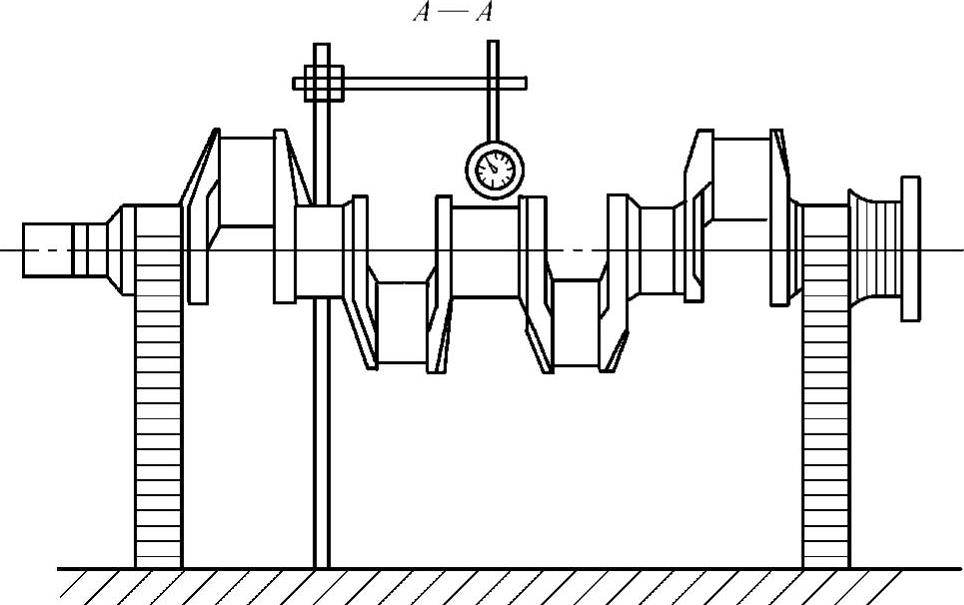

(4)曲轴弯曲的检查 如图4-6所示将曲轴放置在平台的V形铁上,并用垫片及千分表找平,将千分表放置在曲轴中间的主轴颈上,将千分表调到零位,将曲轴旋转一周,表上所示最大及最小指数之差的1/2,再减去该轴的圆度偏差即为该轴的弯曲值。曲轴弯曲值大于0.50mm时,必须矫直。

图4-6 曲轴弯曲的检查

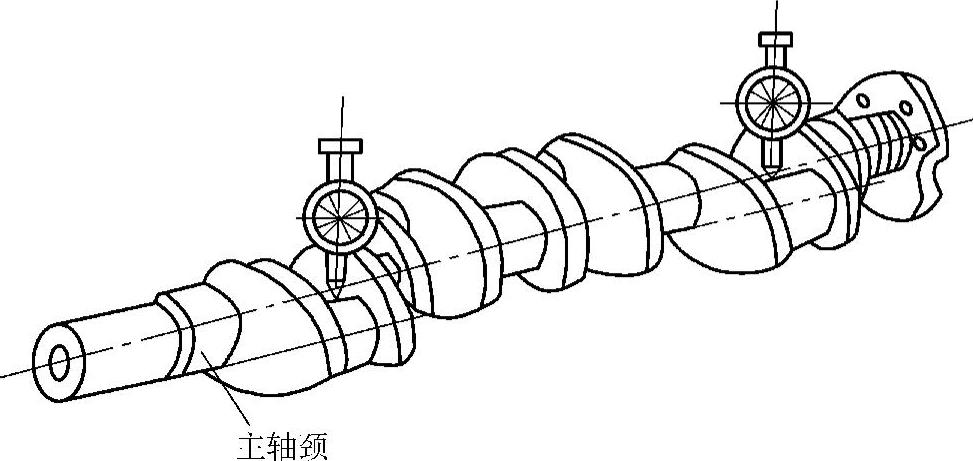

(5)检查连杆轴颈的平行度 如图4-7所示将曲轴放置在平台的V形铁上,将同侧连杆轴颈之一置于主轴颈同一水平位置上,用千分表测量同侧连杆轴颈的高度差,这个差值之半减去连杆轴颈差的1/2,即为该轴的平行度,同理可测量其他侧的连杆轴颈的平行度,取其最大值为该轴的平行度。曲轴的平行度大于0.60mm时,需消除后方予喷涂。

(6)检查飞轮接盘及定时齿轮轴颈的跳动 将曲轴置于两顶尖间,并将前、后两端主轴颈放平,用千分表测量飞轮接盘最外点及外圆表面的跳动。同样方法检查定时齿轮轴颈的跳动。飞轮接盘的圆跳动应在0.30~0.40mm以内,轴向跳动应在0.40~0.50mm以内,定时齿轮轴颈圆跳动应在0.20mm以内。

图4-7 曲轴平行度的检查

(7)曲轴回转半径的检查 将前、后两端主轴颈放置在平台的V形铁上,并用垫片及千分尺找平,将连杆轴颈旋转至最高及最低两位置,用高度尺测出两位置的数值,其差的1/2即为回转半径。回转半径的偏差在±0.20~0.35mm时可直接喷涂。回转半径的偏差在±0.60mm以上时可在矫正后喷涂。

这些检查可在曲轴磨床上进行。

2.喷涂前磨削

1)曲轴的装卡找正及磨削工艺同第1章第1.2节“曲轴磨削工艺”。

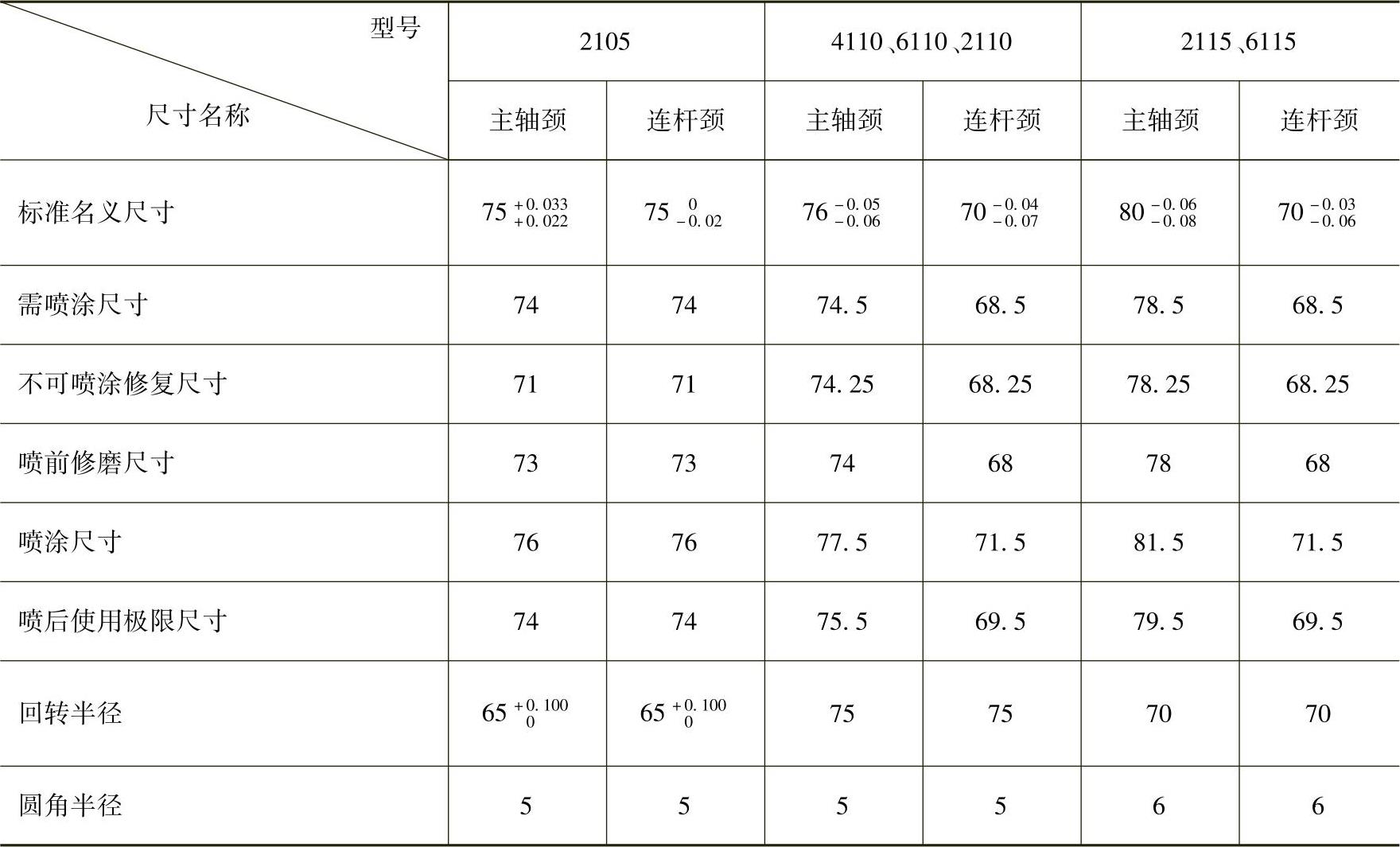

2)磨削尺寸见表4-3,磨削外径允差为±0.10mm。

3)磨削时要保证圆角的技术要求,圆角和轴颈、圆角和曲臂要保证圆滑过渡,表面粗糙度值Ra<0.8μm,不得有磨痕。

4)第一道主轴颈的端部留出1.5~2mm的台阶不加磨削。

5)砂轮要保证锋利。

3.喷砂处理

表4-3 曲轴喷涂修复各工序磨削尺寸 (单位:mm)

1)喷砂工艺规范(同前)。

2)砂粒和压缩空气应保证清洁干燥,不得有油和水。喷砂后工件应打出银白色的金属实体,小坑均匀密布,深度不小于0.15mm,喷砂后要立即喷涂。

4.喷涂

1)喷涂钢丝采用80号、90号优质弹簧钢丝。

2)喷涂工艺参数(同前)。

3)曲轴在喷涂机床上的安装摆差不大于2mm,喷涂前要开动通风设备,使室内通风良好,并将喷枪移开工件一个角度进行试喷,火焰集中,声音均匀正常,电流、电压读数稳定和不产生连续断弧,即可进行正式喷涂。

4)喷涂时要注意控制基体与涂层的温度均匀一致,控制涂层温度不超过80℃,并切忌涂层急冷,注意圆角不要夹灰。

5)当发现涂层有疙瘩或产生连续断弧以及喷束圆锥体偏散时,要停止喷涂,排除故障,清除涂层缺陷,再继续喷涂。

6)断弧时喷枪要立即移开工件表面,防止压缩空气吹涂层。

7)喷涂层要平整均匀,颗粒细小,圆周方向和轴向波纹度<0.30mm,不得有裂纹。(https://www.daowen.com)

5.喷涂后的浸油处理

喷涂后将曲轴上的残余喷皮清理干净,放在盛有清洁机油的油槽中进行浸油处理。

1)以100~110℃的油温煮浸2~4h,然后停止加热,让曲轴在油槽中自然冷却,并保持10h。

2)将曲轴取出,用干布将曲轴各部擦干,进行车削或磨削加工。

6.喷后车削(可以直接磨削)

1)主轴颈及连杆轴颈的安装调整同曲轴的磨削。

2)车削工艺规范

工件转速:80~100r/min;

横向进给量:0.10~0.20mm/每次;

纵向进给量:0.10~0.30mm/r;

刀具:硬质合金刀。

3)车削时刀尖要保持锋利,吃刀不能过猛,以防涂层脱壳。

4)留0.45~0.65mm的磨削余量。

5)曲柄台肩处的多余喷涂层要全部车掉。

6)圆角与曲臂、圆角与轴颈要保证圆滑过渡,车削要光滑,不能留有刀痕。

7)第一主轴颈的端部要车成C2的倒角。

8)车削后的表面粗糙度值Ra<6.3μm。圆柱度及圆度<0.05mm。回转半径的偏差<±0.10mm。

9)车削后的涂层不得有裂纹及脱壳现象。

7.喷涂后的磨削加工

1)主轴颈与连杆轴颈的安装调整同前。

2)磨削砂轮选用60~80号中软黑色碳化硅砂轮(ϕ900mm×ϕ305mm×33mm)。冷却液选用羊干油乳化剂。磨削工艺规范同前。

3)粗磨各轴颈一定要磨到曲柄臂的两边,磨出原来的金属实体。

4)磨削时一定要保证砂轮锋利,不能用钝了的砂轮进行磨削。必须按规定经常修正砂轮。

5)油孔边缘及圆角处不允许有涂层脱落及裂纹。

6)磨削后轴颈的圆柱度及圆度<0.01mm,连杆轴颈中心线与主轴颈中心线的平行度在整个轴长内<0.05mm,回转半径的偏差<±0.02mm,表面粗糙度值Ra<0.8μm,尺寸满足设计公差。

8.最后清理及修正油孔

1)对曲轴各部表面如曲柄、飞轮接盘、装齿轮轴颈等各部多余的金属喷涂层,应彻底清除,以免在使用中落入机油中加速轴颈磨损。

2)清除油孔中的堵塞物,用钢丝反复清除油道中的金属杂物,使其畅通。

3)将修整好的砂条夹持在手电钻上,对准油孔中心磨修油孔边缘,使油孔边缘倒出C1的倒角。修整好的油孔应光滑,不准有毛刺。

6)整个操作应小心仔细,不准碰伤磨好的轴颈表面。修整结束,应把轴颈及油道清洗干净。

9.曲轴出厂的技术检查

1)所有轴颈及圆角不得有裂纹、烧伤、波纹、沟痕、氧化皮、毛刺等缺陷。表面粗糙度值Ra<0.8μm。

2)主轴颈及连杆轴颈的尺寸公差应与名义的尺寸公差相同。

3)轴颈的圆柱度及圆度<0.01mm。连杆轴颈与主轴颈中心线的平行度在整个轴长内<0.05mm。

4)回转半径的偏差<±0.02mm。

5)各部的残余喷皮应清理干净,主油道应清理干净。