2.2.2 埋弧焊设备

埋弧焊的设备包括焊接电源、焊车和控制箱等三部分。其中埋弧焊的动作程序和焊接过程中弧长的自动调节,均由电气控制系统来完成。

1.埋弧焊机

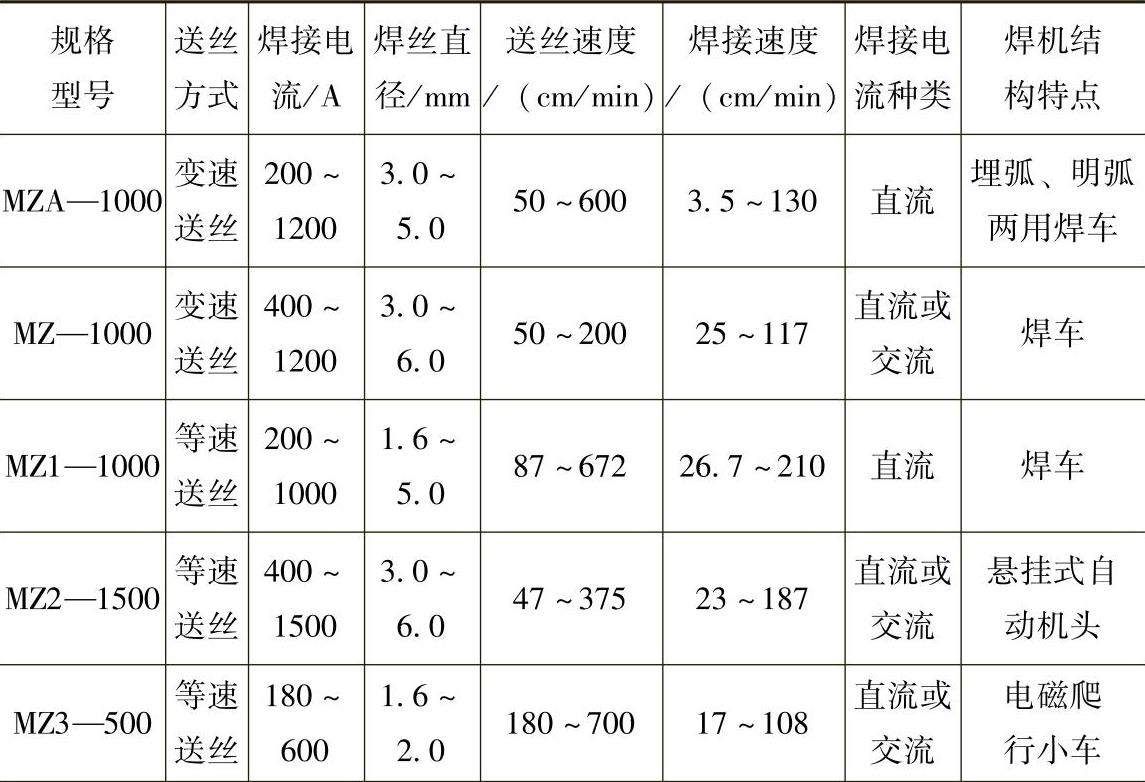

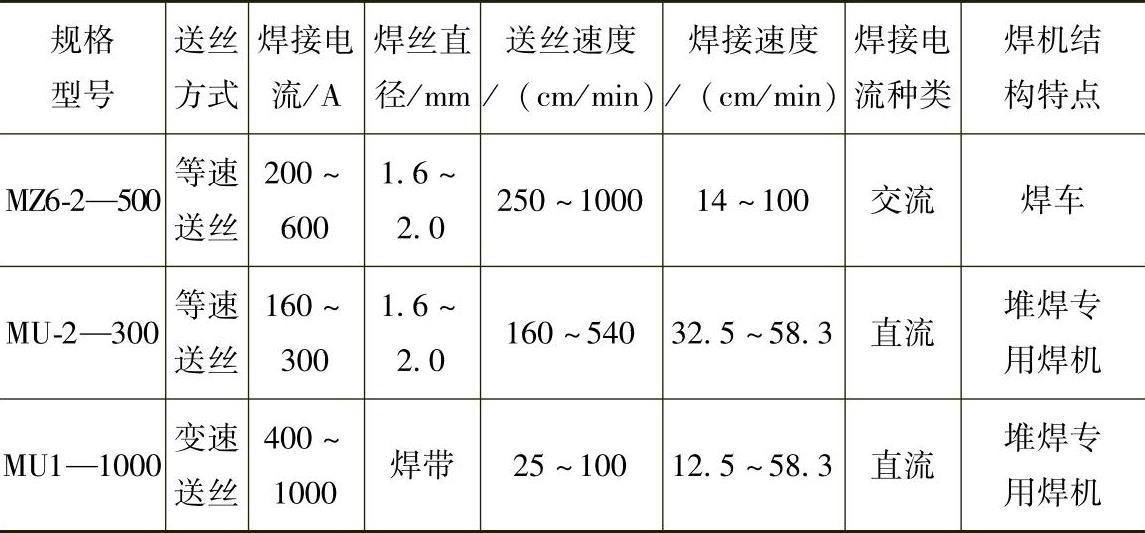

常用埋弧焊机型号有MZ—1000和MZ1—1000等,其中“MZ”表示埋弧焊机,“1000”表示额定电流为1000A,前者为电弧电压反馈调节式,后者为等速送丝式。国产埋弧焊机主要技术参数见表2-4。

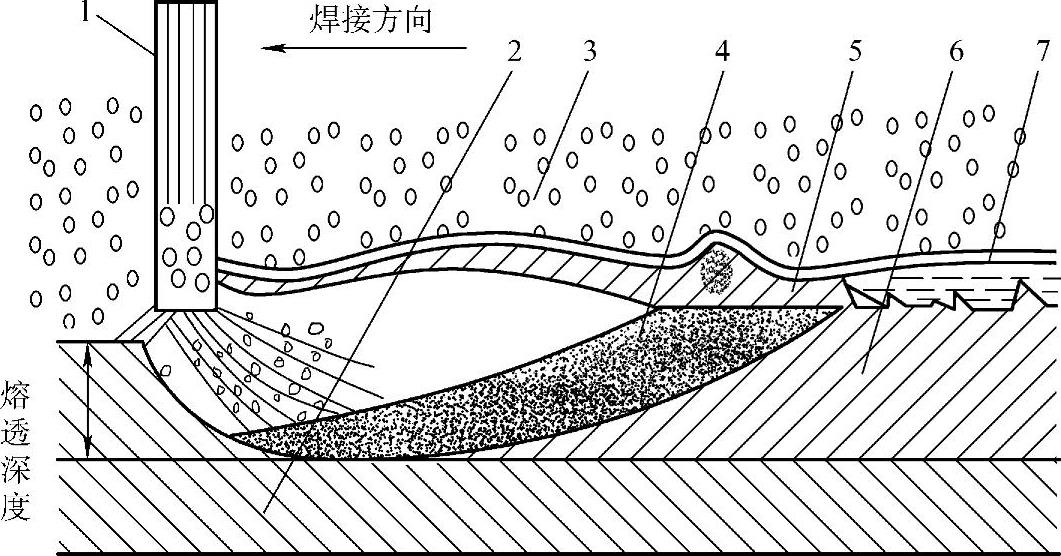

图2-3 埋弧焊时焊缝的形成过程

1—焊丝 2—焊件 3—焊剂 4—液态金属 5—液态焊剂 6—焊缝 7—焊渣

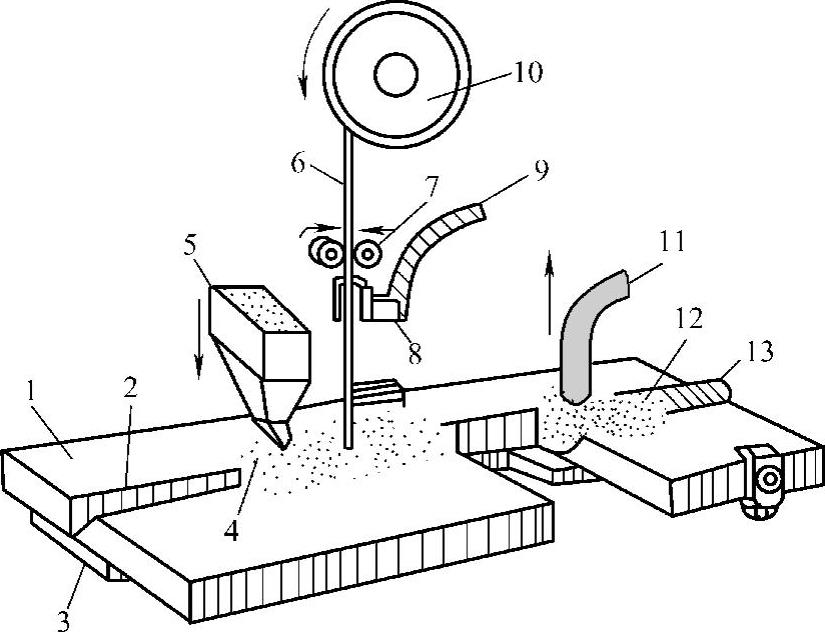

图2-4 埋弧焊的焊接过程

1—焊件 2—V形坡口 3—垫板 4—焊剂 5—焊剂斗 6—焊丝 7—送丝轮 8—导电器 9—电缆 10—焊丝盘 11—焊剂回收器 12—焊渣 13—焊缝

表2-4 国产埋弧焊机主要技术参数

(续)(https://www.daowen.com)

埋弧焊机的分类如下:

1)按电源分交流(弧焊变压器)、直流(弧焊发电机和弧焊整流器)以及交流与直流两用电源等。一般要根据使用条件选择焊接电源,如焊接电流范围、焊接速度、焊剂类型以及丝极数目等。一般交流电源多用于大电流埋弧焊和采用直流焊时磁偏吹严重的场合;而直流电源用于焊剂稳弧性较差,对焊接参数稳定性有较高要求,或小电流范围、快速引弧、短焊缝、高速焊的场合。

2)按送丝方式分为等速送丝式和变速送丝式两种。前者适用于细焊丝、高电流密度条件的焊接;而后者则适用于粗丝、低电流密度条件下的焊接。

3)按焊丝数目和形状可分为单丝、多丝和带状电极焊机。焊接生产中最多最广泛的是单丝焊机,为了加大熔深和提高焊接生产效率,多丝埋弧焊得到越来越多的应用,目前使用最多的是双丝和三丝,带状电极埋弧焊机主要用于大面积堆焊。

2.埋弧焊电源

埋弧焊可采用交流或直流电源进行焊接。一般碳素钢及低合金结构钢配用“焊剂430”或“焊剂431”时均应优先采用交流电源。若用低锰低硅焊剂,必须采用直流才能保证电弧稳定。采用直流电源时,一般采用直流反接,以便获得较大熔深。

埋弧焊机电源的发展经历了3个阶段:机械调节型电源、磁饱和放大器电源、晶闸管整流电源或IGBT逆变电源。其控制系统的发展也经历了3个阶段:机械控制、分离元件控制、集成电路数字控制或微机控制。

目前大容量的数字控制晶闸管整流电源和埋弧焊逆变电源,以其高效节能、良好的动特性和弧焊工艺性能等优点成为常规埋弧焊电源的更新换代产品。

随着电力电子技术的发展,埋弧焊设备的电路、器件及其控制技术向着集成化、高频化、全控化、电路弱电化、控制数字化以及多功能化的方向发展。在埋弧焊控制方面,微机被广泛运用于焊接参数的控制、焊接工件的自动定位、焊缝自动跟踪、焊接过程控制以及焊接生产线的自动化控制。

3.埋弧焊调节方法

传统埋弧焊生产中有两种自动调节方法,一是电弧自身调节系统,它采用缓降特性或平硬特性电源配等速送丝系统,通过改变焊丝熔化速度进行调节。该系统主要用于ϕ4mm以下细丝埋弧焊接;二是电弧电压反馈变速送丝调节系统,它采用陡降特性或垂降特性电源配变速送丝系统,利用电弧电压反馈改变送丝速度进行调节。

目前国内大多数埋弧焊机及焊接操作机仍是采用分离元件模拟控制,由于埋弧焊动态过程是一个具有高度非线性、时变性及多变量耦合作用的复杂系统,固定的控制模式和控制参数难以保证各种焊接条件下的焊接性能,难以适应整个调节范围内参数的优化,在较强、较弱的焊接规范下,往往焊接性能不理想。